Варка круп и зернобобовых

Крупы и зернобобовые варят острым паром в присутствии воды, которая впитывается в продукт. Количество задаваемой воды обусловливает степень гидратации крупы и в конечном счете качество варки.

Одним из условий получения крупы с требуемым изменением углеводного комплекса является гидротермическая обработка с участием большого количества воды.

Как показали исследования, проведенные во ВНИИКОПе (С. А. Гениным, И. В. Каурцевой и др.), оптимальная влажность крупы после гидротермической обработки должна быть не более 50%. При влажности выше 50% снижаются потребительские свойства продукта—наблюдается повышенная вязкость готового блюда и значительно уменьшается объемная масса сушеной крупы.

Изменение содержания водорастворимых веществ в зависимости от степени гидратации крупы (по тем же исследованиям) показано в табл. 8.

Из данных таблицы видно, что при влажности гидратирован - ной крупы 40% наблюдается минимальное содержание водорастворимых веществ. Хорошо заметна разница в способности к пеп - тизации крахмала различных круп. Так, при одинаковой степени оводнения содержание водорастворимых веществ после гидротермической обработки у кукурузной и гречневой круп значительно ниже, чем у перловой и пшеничной, что прямо указывает на различную степень клейстеризации крахмала этих круп.

При варке наблюдается слипаемость круп, что затрудняет дальнейшую технологическую обработку их.

Это явление, очевидно, следует объяснить разными причинах; и.

Таблица 8

Содержание водорастворимых веществ после гидротермической обработки, % на сухое вещество

Слипаемость перловой крупы обусловлена наличием большого количества слизистых веществ, обладающих высокой гидрофильной способностью. Этих веществ, состоящих в основном из пентозанов, азотистых веществ и зольных элементов, как показали исследования Е. Я. Троицкой, в перловой крупе содержится В 4 раза больше, чем в рисовой. Вязкость 1%-ного раствора этих веществ в 10 раз больше, чем такого же раствора крахмала.

Кроме того, на слипаемость перловой крупы влияет и то, что крупные крахмальные зерна в ней расположены свободно и не окружены белковой матрицей. Это обстоятельство обусловливает большую доступность для воды и тепла крупных крахмальных зерен перловой крупы, которые пептизируются при более низкой температуре, образуя свободный крахмальный клейстер.

У рисоївой крупы крахмальные зерна заключены в белковую матрицу, окружающую их равномерно. Однако белковые образования у рисовой крупы менее прочны и легко разрушаются при гидротермичесікой обработке, освобождая крахмальные гранулы.

Так как алейроновый слой в производстве рисовой крупы полностью удаляется, содержание гум ми-веществ (слизистых веществ) в ней значительно ниже. Вязкость их также не велика, поэтому слипаемость рисовой крупы почти полностью является функцией пептизации крахмала.

В связи с малой пептизацией крахмала у кукурузной и гречневой круп (по сравнению с другими крупами) в процессе гидро - термической обработки и небольшим содержанием слизистых веществ в них слипаемость этих круп наблюдается редко, только в случае глубоко зашедшего процесса пептизации крахмала. При гидротермической обработке круп можно рекомендовать применение растительных фосфатидов, которые обладают свойством препятствовать слипанию и комкообразоваїнию, что позволяет вести гидротермическую обработку крупы до полной клейстери-

зации крахмала и уменьшить лом при дальнейшей обработке. Последнее особенно заметно на рисе.

Фосфатиды закладывают в варочный аппарат предварительно растворенными в гидрожире, нагретом до 40—55°С. На 1 часть фоефатидов берут 3 части жира. Полученный раствор фильтруют через проволочное сито № 1.

При загрузке 800 кг крупы в варочный аппарат добавляют 1,6 кг фоефатидов и 4,8 кг жира. В производстве применяют фосфатиды очищенные пищевые, растительные (соевые, подсолнечные). При использовании фоефатидов соответственно снижают норму расхода жира при составлении смеси концентратов. Норма расхода фоефатидов на 1 т готового концентрата 1,8 кг.

По способу, разработанному на Грязинском пищевом комбинате (Т. И. Иванова, В. Н. Гуляев, А. А. Ждан и др.), во избежание чрезмерной пептизации крахмала при гидротермической обработке круп в варочный аппарат перед началом варки вводят стабилизатор, предотвращающий чрезмерное набухание и стабилизирующий стенки крахмальных зерен крупы. В качестве стабилизатора рекомендуется применять раствор поваренной соли (19,5—20% к массе крупы).

Концентрацию раствора поваренной соли берут из расчета содержания соли в готовом продукте 3—3,5%.

Большое значение для гидротермической обработки имеет температура.

Температурные зоны клейстеризации крахмала различных злаковых находятся в пределах 60—80°С. Так, полная клейсте - ризация рисового крахмала наблюдается при 73°С, гречишного— при 69°С, а температура начала клейстеризации для рисового крахмала равна 65°С, для гречишного 60°С. Необходимая для вареных круп коагуляция белковых веществ обеспечивается при температуре до 70—75°С.

Таким образом, для перевода пищевых веществ круп в усвояемое человеческим организмом состояние достаточна температура до 80°С. Однако гидротермическая обработка при этой температуре не заканчивается. Кроме описанных выше превращений пищевых веществ при гидротермической обработке необходимо разрушить структуру крупинки, изменить физические свойства продукта. В данном случае нужна повышенная температура, чтобы обеспечить некоторый гидролиз клетчатки, геми - целлюлозы, пектиновых веществ и других углеводов подобного типа и ослабление в связи с этим прочности межклеточных перегородок крупинки.

Экспериментальными работами установлено, что при продолжительности процесса 30—50 мин для варки крупы достаточна температура 105—110°С.

К сожалению, при проведении гидротермической обработки при такой температуре наблюдаются в крупе и нежелательные процессы, например гидролиз жира, образование меланоидино-

G3

Вых соединений. Последние являются продуктом альдольно - амвнной полимеризации, приводящей к образованию целого комплекса коричневоокрашенных соединений.

Схема реакции образования меланоидинов может быть представлена следующим образом:

Он

СН2ОН (СНОН)4 <У + \\СН2СООН->

Н н н

I •

СН2ОН (СНОН)4 C-nhch2cooh.

Для прохождения реакции образования меланоидинов необходимо наличие аминокислот и соединений со свободной карбонильной группой, в основном Сахаров. Повышенная температура и достаточная влажность увеличивают скорость протекания таких реакций.

Гидролиз жира (это особенно заметно в пшене и овсяной крупе) может привести к образованию перекисей, чему способствуют высокая температура и влажность продукта. Образовавшиеся перекиси, распадаясь, дают продукты (альдегиды, кетоны и др.) с характерным привкусом и запахом окислившихся жиров.

Если во время гидротермической обработки эти реакции только что начинаются, то в дальнейшем, при хранении готового концентрата, они могут послужить причиной порчи продукта. Побочные образования отрицательно сказываются на вкусовых достоинствах продукта и в дальнейшем сокращают срок хранения изделий из него.

Варка при повышенных температурах требует герметизации варочного аппарата, что осложняет проведение процесса и затрудняет условия дезодорации круп.

Как известно, некоторые крупы и бобовые содержат так называемые одорирующие вещества, придающие им в нагретом состоянии неприятный и непривычный запах и даже прогорклый вкус. Эти вещества легко переходят в пар и при смене его почти полностью удаляются. В герметически закрытом аппарате при варке круп и бобовых такого удаления одорирующих веществ не наблюдается, так как пар никуда не удаляется, а конденсируется в аппарате и конденсат впитывается продуктом. Это особенно заметно на пшене, варка которого в открытых котлах дает значительно лучший по качеству продукт.

Из всего сказанного следует, что надо отказаться от термической обработки круп в закрытых сосудах под давлением и обеспечить обработку круп при варке острым проходящим па - ром.

Необходимо создать такой аппарат, конструкция которого обеспечивала бы термическую обработку круп при температуре 100—Ю2°С, с достаточной степенью сменяемости пара.

Гидротермическую обработку круп и зернобобовых при получении варено-сушеных круп осуществляют по режимам, приведенным в табл. 9.

|

Таблица 9

|

Воду в аппарат при варке круп добавляют в соответствии со следующей формулой:

|

100 ~w« |

А (100 — 1Г,)

- А — К, (18)

Где В — масса воды, добавляемой в аппарат при варке, кг:

А — масса загружаемой крупы, кг; —влажность крупы после мойки, %;

\іУ2 — влажность крупы после варки, %;

К — масса конденсата, образующегося во время варки и впитываемого крупой, кг.

С достаточной точностью можно принять, что конденсата при варке круп (продолжительность варки 35—40 мин) образуется 55 кг (К = 55).

Тогда, например, при загрузке в аппарат 900 кг овсяной крупы влажностью 27% и желательной влажности крупы после варки 35% необходимо залить в варочный аппарат перед варкой воды:

900 (100 — 27)

-900 —55 = 55,7 кг. , -

100—35

3 Зак. 1872 gy

|

|

|

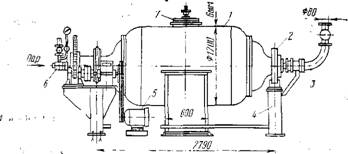

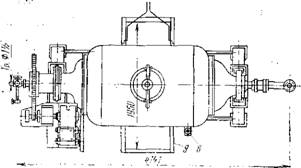

Рис. !8. Варочный аппарат для круп ВА-800 М. |

Крупы и бобовые подвергают гидротермичеокой обработке (варке) в аппаратах ВА-800М, выполненных из нержавеющей стали. Варочный аппарат ВА-800М (рис. 18) представляет собой цилиндр 1, имеющий с торцовых сторон бандажи 2, которыми он опирается на роликовые подшипники, закрепленные на станине 4. Вращение цилиндра производится через клиноременную передачу электродвигателем 5. Загружают аппарат и выгружают из него продукт через люк 7. После заполнения аппарата продуктом, перед началом варки, люк должен быть закрыт герметически при помощи винта и специальной скобы.

На внутренней поверхности цилиндра аппарата имеются направляющие, способствующие перемещению продукта при вращении цилиндра. Они крепятся с уклоном, чтобы продукт при вращении перемещался от торцовых сторон цилиндра к люку.

По оси цилиндра с торцовой стороны в чугунный патрубок вводится труба 6 для подачи пара. Воздух при подаче пара в цилиндр выводится по трубе 3 с противоположной стороны. Через эту трубу пар сбрасывается после окончания варки. У выходного отверстия внутри цилиндра установлены сетки для предохранения труб от попадания в них продукта. В выводящем патрубке имеется отверстие для отвода конденсата.

На пароподводящей трубе находятся манометр и предохранительный клапан.

Перед началом работы аппарата устанавливают цилиндр люком кверху, открывают люк и загружают в аппарат продукт; затем люк плотно закрывают с помощью винта и цилиндр приводят во вращательное движение. Внутрь цилиндра начинают подавать пар. В процессе варки для определения момента готовности из аппарата через специальный кран-пробоотборник 8 можно брать пробу, не снимая давления пара внутри аппарата, однако это делают лишь при установлении режима варки. Обычно варку проводят точно предусмотренное режимом время.

После окончания варки аппарат останавливают, прекращают подачу пара, через выбросную трубу снимают давление внутри цилиндра и только тогда открывают люк и начинают разгрузку. Для этого вращают аппарат с открытым люком, при перемещении люка вниз продукт вываливается из него. Аппарат оборудован специальной воронкой 9, которая предотвращает разбрасывание выгружаемого продукта.

Техническая характеристика аппарата ВА-800М

TOC \o "1-3" \h \z Емкость цилиндра аппарата, л 2270

.Оптимальная загрузка, кг 800—900

Рабочее давление, МПа 0,25

■Частота вращения цилиндра, об/мин 2

Расход пара, кг/ч 100—150 Габаритные размеры, в мм

Длина 4141

Ширина 2026

Высота 1980

Масса аппарата, кг 2405