КРУПЫ, НЕ ТРЕБУЮЩИЕ ВАРКИ

В процессе производства варено-сушеных круп пищевые вещества их, как показано выше, при гидротермическон обработке претерпевают такие же изменения, как и при приготовлении обычного блюда, например каши. В крупах наблюдается повышенное содержание водорастворимых веществ, белки представлены в коагулированном состоянии, крахмал клейстеризо - ван, межклеточные перегородки разрушены. Крупа имеет достаточную кулинарную подготовленность. В дальнейшем при сушке вареных круп частицы крахмала уплотняются, теряя воду и содержание водорастворимых веществ снижается.

Однако белковые вещества остаются денатурированными, дативные свойства крахмала не восстанавливаются. Не восстанавливаются также межклеточные перегородки, разрушенные в результате гидролиза клетчатки, гемицеллюлозы и пектиновых веществ.

Глубину изменения углеводного комплекса круп после гидротермической обработки и сушки их при производстве круп, не требующих варки, изучали С. А. Генин, И. В. Каурцева и др. Полученные ими данные представлены в табл. 13.

|

Таблица 13

|

Как видно из приведенных данных, по изменению углеводного комплекса крупы резко делятся на две категории: у первой (гречневая и - кукурузная) не наблюдается сильной деполимеризации сложных углеводов, у второй (перловая и пшеничная) деполимеризация резко выражена в нарастании содержания декстринов.

В связи с декстринизацией содержание крахмала у второй группы круп уменьшается. Значительно снижается количество редуцирующих веществ. По-видимому, это объясняется реакциями меланоидинообраэования, на что указывает потемнение круп в лроцеосе гидротермической обработки. Характерно, что сумма углеводов у некоторых круп (гречневая, перловая) после гидротермической обработки и сушки несколько возрастает. Исследователи объясняют это частичным гидролизом высокомолекулярных углеводов типа клетчатки, пектиновых веществ и т. д.

Очевидно, кроме этого здесь происходит также увеличение содержания углеводов в связи с присоединением молекул воды к гидроксильным группам, освобожденным (В результате разрушения внутренней структуры крахмальных зерен, что, как указывалось, приводит к возрастанию количества сухих веществ улевод - ного комплекса.

Из сказанного ясно, - что пищевые вещества круп после их варки и сушки полностью подготовлены к приему в пищу и могут усваиваться организмом человека нормально. Однако из-за плохой набухаемости варено-сушеных круп практически нельзя использовать их в пищу без варки.

Чтобы получить крупу, не требующую варки при приготовлении каш или других кулинарных блюд, необходимо придать ей способность легко набухать в воде вне зависимости от температуры. Это достигается, например, при такой схеме производства. Крупу, сваренную известными приемами, после некоторой подсушки подвергают темперированию в закрытом изолированном бункере н отлежке, а затем плющат на гладких вальцах. Плющеную крупу (лепесток) сушат при температуре 200°С и выше при интенсивной циркуляции воздуха.

Получаемый продукт легко впитывает воду, и для употребления его в пищу не требуется варки. Но первоначальная форма крупы не сохраняется, что снижает товарные качества продукта.

В первый период сушки деформации капилляров крупинки не происходит и не наблюдается деформации самой крупинки. Во второй период испарение влаги происходит внутри капилляров и наблюдается деформация крупинки, приводящая к сжатию капилляров и уменьшению объема ее. Способность высушенной крупинки набухать в воде резко падает. Этому содействует также образование высохшей корочки крахмала на крупинке. Указанное явление особенно заметно у круп с высокой способностью к пектизации крахмала, например у перловой.

Чтобы получить крупу, <не требующую варки при нригоговле-

НИИ из нее пищи, очевидно, необходимо изменить условия сушки во второй период.

Техника знает два способа сушки, при которых в высушиваемом теле не происходит сжатия и деформации капилляров и в связи с этим деформации самого продукта. Один из таких способов — сушка в замороженном состоянии в глубоком вакууме (сумблимация). В этом случае сжатия продукта при сушке не происходит (подробно об этом сказано в главе 2). Второй способ сушки — сушка путем взрыва, когда продукт в закрытом цилиндре нагревают до создания высокого давления — (0,8— 1МПа),а затем резко сбрасывают давление, создавая условия для взрывсиодобного испарения влаги внутри крупинки, в результате продукт приобретает пористую структуру (см. главу 7).

Сушка методом сублимации пока еще очень дорога и рекомендовать ее для получения круп, не требующих варки, нельзя.

Метод взрывной сушки находит все более широкое применение и с успехом может быть использован для получения таких круп.

В соответствии с технологической схемой, предложенной В. Н. Гуляевым и С. А. Гениным, крупу очищают от посторонних примесей, моют, варят острым паром до готовности и сушат до влажности 15—20%. Полученный полуфабрикат закладывают б термический аппарат «пушку» и обрабатывают в нем в течение 10—12 мин до достижения давления 0,8—1 МПа, в зависимости от крупы, после чего, моментально сбрасывая давление, продукт выгружают в приемник.

Крупу обрабатывают на классификаторе или других подобных устройствах для разделения по удельному весу на две фракции. Более легкая фракция представляет собой крупу, не требующую варки при приготовлении из нее пищи, например каши.

Массовое внедрение этого способа одерживается отсутствием специальных непрерывно работающих аппаратов для проведения «взрывной» сушки.

Разрешение проблемы изготовления непрерывно действующих термических аппаратов большой производительности, которые смогли бы заменить аппараты типа «пушка», создаст большие возможности для развития этого способа производства круп.

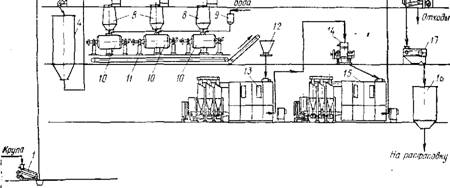

В настоящее время для производства круп, не требующих варки, применяют глубокую гидротермическую обработку их и двукратную сушку с промежуточным плющением. Технологическая схема этого производства приведена на рис. 19.

Крупу очищают от посторонних примесей на зерновом сепараторе / и от легковесных примесей на дуаспираторе 2, затем пропускают через магнитную колонку 3 для освобождения от ме - таллоиримесей.

Очищенная крупа поступает в бункер 4. По мере необходимости ее направляют из бункера через автоматические весы 5 в подвесной бункер 6 над моечной машиной 7. Автоматические ве-

|

|

|

Рис. 19. Технологическая схема производства круп, не требующих варки прн употреблении их в пищу. |

Сы сблокированы со счетным механизмом, и после отсчета заданного количества отвесов прекращается подача крупы в подвесной бункер.

После мойки в непрерывно работающей моечной машине 7 крупу собирают в резервном бункере 8. Варка крупы осуществляется в варочном аппарате 10, куда добавляют через мерник - дозатор 9 необходимое количество воды. Сваренную до готовности крупу передают на сборочный транспортер 11, которым она направляется в бункер-рыхлитель 12 и оттуда для подсушки до влажности 25—27% —в сушилку с вибрирующим слоем 13. Подсушенную крупу плющат на вальцовом (плющильном) станке с рифлеными валками 14 и досушивают до влажности 9—9,5% в сушилке 15.

Высушенную крупу освобождают от комочков и случайных примесей на крупосортировке 16, очищают от металлопримесей на магнитном сепараторе 17 и резервируют в бункерах 18. В линии устанавливают два таких бункера для возможности перехода с выработки одного вида крупы на выработку другого.

Таким образом, технологическая схема предусматривает установку двух одинаковых сушилок с виброкипящим слоем, работающих последовательно. Между сушками производится плющение крупы. Во многих случаях целесообразно организовать работу сушилок параллельно, подсушивать продукт на первом сите каждой сушилки, затем плющить его и досушивать плющеную крупу на следующих ситах. Как указывалось при описании сушилки с виброкипящим слоем А1-КВР, конструкция ее предусматривает возможность работы по этому варианту.

Производственные испытания показали, что взамен сушилок

С виброкипящим слоем т А1-КВР для подсушки крупы до плющения и ее досушки после плющения могут применяться и ленточные конвейерные сушилки СПК-4Г.

В настоящее время разработаны технологические режимы производства трех видов круп, не требующих варки,— перловой, гречневой и пшеничной. Гидротермическая обработка этих круп производится по режимам, указанным в табл. 14.

Влажность гречневой крупы перед плющением должна быть 23—27%, перловой и пшеничной — 18—22%. Степень плющения крупы после предварительной подсушки влияет на длительность восстанавливаемости готового продукта при его оводнении. Так, если крупу плющигь между гладкими валками с зазором 0,1 мм, готовый продукт восстанавливается при оводнении за 7 мин, а если зазор между плющильными валками увеличить до 0,25 мм, крупа восстанавливается только за 15 мин.

При очень тонком плющении продукт получается в виде лепестка с малой объемной массой.

Чтобы повысить степень деформации крупинки во время плющения, следует применять рифленые валки. Зазор между валками с одинаковой частотой вращения для гречневой крупы устанавливают равным 0,4—0.5 мм, для перловой и пшеничной 0.3—0,4 мм.

Крупу досушивают при температуре сушильного агента, подаваемого в сушилку при температуре 120°С.

С возрастанием температуры сушильного агента уменьшается продолжительность досушивания, что хорошо иллюстрируется кривой, показанной на рис. 20. Кроме того, повышение температуры сушильного агента при досушивании улучшает органолеп - тические свойства готового продукта, позволяет получить продукт с меньшей объемной массой, т. е. с увеличенным объемом каждой крупинки, что приводит к ускорению набухания крупинок во время оводнения их (приготовления готового продукта).

|

Рис. 20. Продолжительность досушивания круп в зависимости от температуры теплоносителя. |

|

T°C |

Остальные технологические приемы, применяемые при работе

|

Таблица 14

|

По описываемой схеме, идентичны приемам, рассмотренным в разделе «Варено-сушеные крупы и зернобобовые».

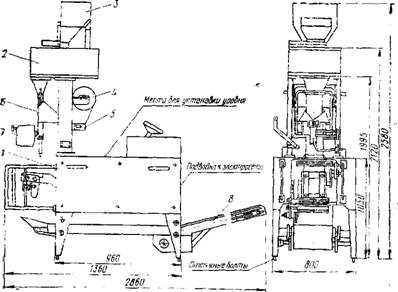

Крупу, не требующую варки., для. реализации в торговую сеть можно расфасовывать в пакеты по 0,5 и 1,0 кг на расфасовочно - упаковочном автомате АРЖ (рис. 21), 'предназначенном для круп и других легкосыпучих продуктов.

Автомат изготавливает пакет из полиэтиленовой пленки, наполняет его продуктом и запечатывает.

Основные части автомата: станина, электромеханический привод, дозатор, сваривающее устройство, транспортер, бункер, ру - лонодержатель и пульт управления.

Станина 1 литая, является основой и несущей частью автомата. На станине смонтированы электромеханический привод, электрическая часть, коммуникации гидравлической и пневматической систем.

|

Рис. 21. Расфасовочно-упаковочиый автомат АРЖ. 76 |

Вращательное движение от электродвигателя АОЛ2-22-4/2 передается на главный вал червячного редуктора, на котором находятся рычаги, кулачки и звездочки.

Дозатор 2 представляет собой два диска, укрепленных на вертикальном валу. В дисках смонтированы четыре пары стаканов, телескопически вставляющиеся один в другой. Нижний диск, перемещаясь вдоль оси вала, сближает или раздвигает стаканы, таким путем изменяется величина порции. Продукт в стаканы дозатора подается непрерывно из бункера 3.

Рулон ленты полиэтиленовой пленки устанавливается в руло - нодержателе 4, который обеспечивает равномерную подачу пленки и регулирование ленты. в осевом направлении. При помощи направляющего ролика 5 полиэтиленовая пленка подается на механизм свертывания. В рукавообразователе 6 лента свертывается в рукав, края ее накладываются один на другой, двигаясь мимо продольного нагревателя.

Сваривающее устройство 7 имеет нагревательную и охлаждающую часть. В нагревательном отделении смонтированы спирали. Воздух, проходя через раскаленную нихромовую спираль, прогревается, затем через отверстия сварочной головки направляется на края движущегося рукава и производит сварки полиэтиленовой пленки в продольном направлении. Часть воздуха через охладитель подается на сваренный шов и охлаждает его.

Устройство, при помощи которого делается поперечный шов на пакетах и производится отрезка их, состоит из нагревателя и опоры, смонтировано на рычагах, укрепленных на главном валу червячного редуктора. При одновременном сближении нагревателя и опоры пленка сжимается и образуется поперечный шов, а две пары клещей отрезают пакет и протягивают рукав. Длина пакета регулируется изменением амплитуды колебаний рычагов.

|

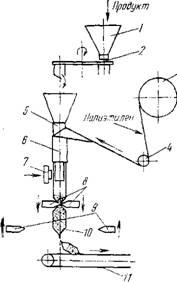

Рис. 22. Технологическая схема расфасовочио - упаковочного автомата А РЖ: 1 — воронка для поступающего продукта; 2 — диск с мерными стаканами; 3 —- рулон полиэтиленовой пленки; 4—направляющий валик; 5 — труба с воронкой; в — рукавообразовзтель; 7 — продольный нагреватель; 8 — закрытые клещеобразные захваты; 9 — открытые клещеоб pa sh ьіє захваты; 10 - па кеі с продуктом; 11 — транспортер. |

Из бункера продукт подается в мерные стаканы дозатора. Происходит закрывание клеще - образных захватов, двигающихся

вниз, затем из дозатора в заданном интервале в рукав поступает порция продукта. В процессе наполнения рукава продуктом вторая пара клещеобразных захватов в нижнем положении раскрывается и двигается вверх. Заполненный, проваренный и отрезанный пакет поступает на транспортер 8. Достій ая верхнего положения, клещеобразные захваты закрываются, поступает очередная доза продукта, так повторяется процесс.

Готовая продукция из рабочей зоны автомата транспортером подается на участок контроля и упаковки.

Автомат имеет пневматическую систему, предназначенную для сварки и охлаждения продольного шва.

Сжатый воздух через регулятор давления подается в сваривающее устройство. В камере воздух прогревается до заданной температуры, затем он поступает в зону сварки.

Для охлаждения нагревателей автомат располагает гидравлической системой. Из общей магистрали через тройник вода по шлангам поступает в нагреватели, охлаждая их. Отработавшая вода отводится в канализацию.

Электропитание автомата осуществляется от четырехпровод - ной сети трехфазного тока напряжением 380/220 В, 50 Гц. Электрооборудование и приборы смонтированы в пульте управления и на автомате.

Технологическая схема автомата АРЖ дана на рис. 22.

Техническая характеристика расфасовочно-упаковочного автомата АРЖ

|

До 45 до 35 бесступенчатое объемный 465—700; 900—1200 ±2 (при расфасовке |

Тип автомата вертикальный, линейный непрерывного действия Производительность (в зависимости от свойства продукта и полиэтиленовой пленки), пакетов в минуту

При расфасовке по 0,5 кг при расфасовке по 1,0 кг Регулирование производительности

Дозатор

Объем дозы, см3

Точность дозировки, %

Круп ± 1)

|

140—260 до 200 Пленка полиэтиленовая низкой плотпости |

Размеры пакета, мм длина ширина Упаковочный материал

(ГОСТ 16337—70)

Мощность электродвигателя, кВт Мощность, потребляемая термосварН' вающими элементами, кВт Давление воды, МПа

Давление воздуха, МПа 0,05- -0,1 Габариты, мм

TOC \o "1-3" \h \z длина 2860

Ширина 800

Высота 2580

Масса автомата, кг 1000

Обслуживающий персонал, чел. 1