Техника сублимационной сушки

В Советском Союзе создано несколько типов промышленных сушильных установок. Основное их различие в способе подвода тепла к высушиваемому продукту и расположении десублиматоров.

Наиболее современной и надежной в работе является сублимационная установка УСС-5, установленная на Детчинском экспериментальном заводе овощных концентратов.

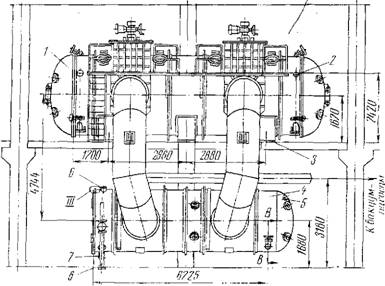

Схема установки представлена на рис. 15. Основной аппарат установки— сублиматор, представляющий собой горизонтальный цилиндр из нержавеющей стали длиной 9,6 м и диаметром 2,8 м. Торцы сублиматора заканчиваются полусферическими крышками, закрываемыми и открываемыми специальными гидроагрегатами. С обеих сторон цилиндра по образующим приварены четыре патрубка для подсоединения вакуумной линии сублиматора и десублиматора. На внешней стороне обечайки сублиматора размещаются вентиль для напуска воздуха (или азота) при девакуумировании, четыре герметических ввода для

|

Рис. 15. Схема сублимационной установки УСС-5: 1 — сублиматор; 2 — ввод теплоносителя; 3 — выход теплоносителя; 4 — десублиматор; 5 — ввод воды; 6 — выход газообразного аммиака; 7 — ввод жидкого аммиака; 8 — вывод воды. |

Пропускания через стенки сублиматора проводов термопар, малый цилиндр гидросистемы прижима крышек и четыре люка для стыковки внутри сублиматора внешних и внутренних проводов термопар. Внутри сублиматора установлены нагревательные элементы, набранные из отдельных горизонтально расположенных полых плит с лабиринтными перегородками. Подача и вывод теплоносителя из плит осуществляется через сильфонные патрубки. Установка снабжена тремя сублиматорами.

Десублиматор представляет собой полый горизонтально расположенный цилиндрический теплообменный аппарат длиной 7,64 м и диаметром 2,2 м. Он состоит из корпуса, выполненного из нержавеющей стали, заканчивающегося с одной стороны неразъемной эллиптической крышкой, а с другой плоской крышкой из двух полукругов. Цилиндр разделен плоской вакуумно-плот - ной перегородкой вдоль на две половины, работающие как самостоятельные камеры. Обе камеры оборудованы секциями из вертикально расположенных труб, внутрь которых может подаваться хладагент (аммиак). Десублиматор соединен с сублиматором четырьмя (по две на каждую камеру) патрубками, оборудованными шиберными вакуум-затворами ДУ 1200, которыми можно отделить десублиматор от сублиматора. Десублиматор имеет три смотровых окна, патрубки для подвода внутрь воды и слива ее в канализацию после размораживания льда. Он соединен вакуум-проводом "(каждая камера отдельно) с системой откачки воздуха. В установке 3 десублиматора. Система откачки состоит из трех насосов ВН-500М и шести насосов ВН-6ГМ и обеспечивает создание вакуума до 66,7 Па.

В качестве теплоносителя используется дифенильиая смесь, состоящая из 26,5% дифенила—(С6Н5)2 и 73,5% дифенилокси - да— (СбН5)20, которая нагревается в отдельно стоящем котле и системой насосов прокачивается через полые плиты, установленные в сублиматоре.

Каждый из сублиматоров и десублиматоров может работать самостоятельно. Работа сублиматоров периодическая, с автономным регулированием и поддержанием основных технологических параметров процессов, осуществляемым с пульта управления.

Помещения, где установлены сублиматоры, разделены плотной перегородкой на две самостоятельные части, так что продукт загружается в сублиматоры с одной стороны, а выгружается с другой. В помещение выгрузки подается кондиционированный воздух (влажностью не более 35%).

Работа каждого сублиматора состоит из следующих операций:

Загрузки замороженным продуктом, находящимся на противнях, установленных на специальных тележках;

Закрытия крышки со стороны загрузки;

Вакуумирования сублиматора до абсолютного давления воздуха 66,7 Па;

Сублимации льда с разогревом плит до максимальной температуры;

Вакуумно-тепловой досушки со снижением температуры нагревательных плит до минимальной заданной величины;

Девакуумирования сублиматора с прекращением подачи теплоносителя в нагревательные плиты и хладагента в трубы десублиматора;

Открытия крышки сублиматора со стороны выгрузки продукта;

Выгрузки из сублиматора тележек с высушенным продуктом.

Продолжительность полного цикла работы сублиматора зависит от состояния и вида высушиваемого продукта.

Противни с разложенным продуктом помещают в морозильные камеры с температурой минус 40°С и замораживают до температуры минус 25—30°С, затем на подвесных тележках по подвесному рельсовому пути подают в загрузочное отделение сублиматоров.

После стыковки подвесных рельсовых путей — внешнего (цехового) и внутреннего (сублиматора)—тележки с продуктом загружают в сублиматор, закрывают крышку и откачивают из системы сублиматор-десублиматор воздух до давления 66,7 Па, пуская в ход четыре вакуум-насоса. По достижении указанного

Давления вакуум в системе поддерживается только одним насосом ВН-6ГМ.

Влага, испаряющаяся из продукта, из сублиматора по вакуум-проводу поступает в десублиматор и намораживается на охлаждающихся трубах, а неконденсирующиеся газы удаляются в атмосферу насосом ВН-6ГМ.

По окончании процесса лед в десублимагоре оттаивается нагнетаемой туда горячей водой. Конструкция десублиматора позволяет оттаивать лед во время сушки, выключая поочереди из системы одну из камер десублиматора. Таким образом, исключается непроизводительная трата времени на подготовку сублиматора к следующему циклу сушки.

По достижении влажности 5%, чему соответствует температура продукта 50—55°С, система сублиматор-десублим а тор отключается от вакуум-системы и девакуумируется напуском азота. Затем крышку сублиматора со стороны выгрузки открывают, и тележки с продуктом по монорельсу выкатываются (автоматически) из сублиматора в помещение расфасовки. Перед выгрузкой в помещении с помощью кондиционированной установки устанавливаются заданные параметры воздуха. Крышка сублиматора со стороны загрузки в это время должна быть закрыта во избежание попадания в расфасовочное отделение влажного воздуха и увлажнения гигроскопического сублимированного продукта.

Управление процессом сублимирования осуществляется по программе автоматически, однако система предусматривает при необходимости переход на ручное управление.

Техническая характеристика сублимационной установки УСС-5

Условнач (по мясу) производительность трех блоков сырого продукта, т/цикл

Условная производительность одного блока, т/цикл

Поверхность противней для продукта, м2 Число противней Число нагреваемых плит Число тележек в одном сублиматоре Способ теплоподвода к продукту Температура нагревательных плит, °С максимальная минимальная Температура в десублиматоре, °С Холодильный агент

Продолжительность оттаивания льда в десублиматоре, мин

Машинное время загрузки сублиматора, мин Установленная мощность'

Переменного тока напряжением 220/380 В, кВт постоянного тока напряжением 24 В, Вт Расход воды с температурой 15° С, м3/ч Расход тепла, потребляемого установкой, кДж/ч Масса сублиматоров, т Масса десублиматоров, т