СУХИЕ ПРОДУКТЫ ДЕТСКОГО И ДИЕТИЧЕСКОГО ПИТАНИЯ

Сухие продукты детского и диетического питания представляют собой злаковые и овощные порошки, выпускаемые в чистом виде или в смеси с молочной основой, сахаром и крахмалом.

В качестве молочной основы используют сухое цельное молоко или сухое молоко, предварительно до сушки обогащенное растительным жиром, витаминами, растворимыми в жире, и минеральными солями.

Пищевая ценность и классификация продуктов детского и диетического питания

Продукты для детей раннего возраста должны, ^ кроме достаточной пищевой ценности, удовлетворять особым ; требованиям, которые предъявляются к ним в связи со своеоб - ' разием организма ребенка. Известно, например, что коровье мо - і локо под действием сычужного фермента свертывается в желуд - I ке в плотный сгусток, который не в состоянии переварить фер - ч менты желудочно-кишечного тракта ребенка в первые недели ■ жизни.

Добавление в коровье молоко веществ, обеспечивающих свертывание казеина молока с образованием мелких, нежных сгустков, облегчает усвоение молока организмом ребенка. В качестве такой добавки используют отвары круп или специальную (диетическую) муку из этих круп.

Так как в отварах круп пищевые вещества находятся в более подготовленной форме для усвоения их организмом человека, чем в муке из этих круп, то для детей раннего возраста готовят молочные смеси с крупяными отварами, а продукты с диетической мукой рекомендуют применять только для детей с трехмесячного возраста.

Химический состав сухих крупяных отваров и диетической муки (на сухое вещество), изготовленных из рисовой, гречневой и овсяной круп, приведен в табл. 23 (по данным Г. С. Коробки - ной).

Как видно из данных таблицы, химический состав сухих отваров и диетической муки различается незначительно. Но физическое состояние веществ в них неодинаково. Крахмал в отварах полностью клейстеризован и частично подвергнут гидролизу

|

Таблица 23

|

|

* Приведено содержание только крахмала. |

До образования декстринов. Пектиновые вещества полностью переведены в растворимую форму. Межклеточные перегородки разрушены. Вещества, не способные растворяться в воде или давать с водой клейстер, в процессе технологической обработки отделены и удалены. Таким образом, более нежная структура сухого крупяного отвара дает возможность применять молочные смеси с отварами для прикорма детей с более раннего возраста.

Между тем молочные смеси, приготовленные на сухих крупяных отварах, по своему химическому составу близки к молочным смесям, приготовленным на диетической муке, что видно из данных Г. С. Коробкиной (табл. 24), по калорийности они также сходны между собой.

|

Таблица 24

|

Это обстоятельство дает возможность начиная уже с трехмесячного возраста ребенка рекомендовать для его прикорма молочные смеси с мукой.

Сухие молочные каши по химическому составу и калорийности также близки к молочным смесям, хотя их рецептура несколько отличается.

Химический состав молочных каш (в %) приведен в табл. 25 (по данным того же автора).

Высокую пищевую ценность имеют и плодово-овощные порошки. При правильной организации технологического режима про-

|

Таблица 25

|

Изводства в плодовых и овощных порошках сохраняются все основные пищевые вещества, в том числе и витамины. Пектиновые вещества, находящиеся в плодах и овощах в виде нерастворимого в воде протопектина, при термической обработке сырья и сушке его переходят почти целиком в растворимый пектин, что очень важно для усвояемости.

В табл. 26 приведен химический состав (в пересчете на абсолютно сухое вещество) некоторых плодовых и овощных порошков (поданным ВНИИКОПа).

|

Таблица 26

|

В зависимости от состава и назначения сухие продукты детского и диетического питания разделяются на семь групп.

К первой группе относят молочные смеси с отварами. Эти смеси предназначены для детей с двухнедельного возраста.

Вторая группа включает молочные смеси с диетической мукой. Они предназначены для детей в возрасте от трех месяцев и старше.

К третьей группе относят молочные каши. Их можно использовать для питания детей с пятимесячного возраста.

В четвертую группу входят кисели на молоке или плодово - ягодном порошке. Их можно давать детям с шестимесячного возраста.

Пятая группа продуктов включает различные виды диетической муки. Эти продукты предназначены для приготовления смесей или каш в домашних условиях.

К шестой группе относят диетическую муку витаминизированную (смесь муки с витаминами В, В2 и РР). Рекомендуется для детей с шестимесячного возраста и для диетического питания.

К седьмой группе относят порошкообразные овощные супы, которые рекомендуют для питания детей с девятимесячного возраста.

Названия сухим продуктам детского и диетического питания присваивают в зависимости от группы, указывая наименование отвара или муки, например «Молочная смесь с рисовым отваром», «Молочная смесь с гречневой мукой», «Каша манная», «Кисель молочный», «Суп из кабачков с мясом».

На этикетке этих продуктов должна быть надпись: «Для детского н диетического питания». Указывается также способ употребления продукта.

Добавление в коровье молоко отваров круп или диетической муки, как указывалось выше, облегчает переваривание казеина, ко не дает продукт, идентичный по составу женскому молоку.

Для нормализации соотношения между белками, жирами и углеводами в соответствии с содержанием их в женском молоке необходимо увеличить в коровьем молоке количество жиров, добавляя растительное масло, а также углеводы. Кроме того, в смесь надо ввести жиро - и водорастворимые витамины и минеральные соли. В связи с этим готовят специальную молочную основу (см. ниже).

На специальной молочной основе изготовляют молочные смеси, которым присвоено групповое название «Малыш», например «Молочная смесь с овсяной мукой «Малыш». В этих смесях одним из компонентов является диетическая мука, подвергнутая специальной обработке.

На такой же молочной основе изготовляют молочную смесь «Малютка», в состав которой вместо диетической муки входит декстрин ■— мальтоза.

Молочные смеси «Малыш» и «Малютка» можно отнести к первой группе приведенной выше классификации.

Смесь «Малютка» можно применять с первого дня жизни ребенка и до двухмесячного возраста, смеси «Малыш» — с одномесячного возраста и до шестимесячного.

Производство обезвоженных отваров круп

Обезвоженные отвары изготовляют из рисовой, гречневой и овсяной круп.

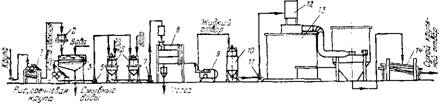

Технологическая схема производства обезвоженных отваров представлена на рис. 56.

Крупу (рисовую, гречневую, овсяную) очищают от примесей на зерновом сепараторе 1 и через автовесы 2 направляют в зер-

|

Рис 56. Технологическая схема производства обезвоженных отваров круп, v |

Номоечную машину 3. Овсяную крупу после мойки расплющивают на плющильном станке 4 и насосом 5 подают в варочный аппарат 6, где заливают 8—10-кратным объемом воды. Гречневую и рисовую крупы направляют в варочный аппарат без плющения.

Разваренную крупу насосом 7 подают на строенную протирочную машину 8, где отделяют мезгу, которую сушат на вальцовой сушилке и реализуют как отходы.

Полученный после протирки жидкий отвар гомогенизируют, пропуская через гомогенизатор 9, и собирают в сборнике 10, оборудованные паровой рубашкой для подогрева продукта. По мере надобности отвар из сборников подают насосом 11 в приемный бачок 12 распылительной сушилки 13. Сухой отвар просеивают на вибрационном сите 14, отделяя комочки, которые затем дробят и присоединяют к продукту.

Очистка и мойка крупы

Крупу очищают на зерновом сепараторе. В зависимости от вида крупы устанавливают различные сита (табл. 27).

|

Таблица 27 Таблица 28

|

Работа на зерновом сепараторе подробно описана в главе 3.

Очищенную крупу пропускают через магнитные заграждения и системой транспортеров направляют на автовесы для взвешивания, а оттуда в приемный бункер зерномоечной машины.

При правильной эксплуатации моечной машины (см. главу 3) достигается полное удаление минеральных примесей, одновременно удаляются лузга, необруш и мучель.

Продолжительность нахождения крупы в зерномоечной машине, применяемой в цехах детских продуктов, 2—3 мин.

Средняя температура воды, удельный расход ее и потери сухих веществ при мойке приведены в табл. 28.

Плющение крупы

|

<93 |

Овсяную крупу перед варкой плющат на вальцовом станке с гладкими валками, вращающимися с одинаковой скоростью навстречу один другому.

7 Зак. 1872

В зависимости от размера крупы расстояние между валками устанавливают равным 1,5—3,0 мм, при этом следует иметь в виду, что хорошо расплющенная крупа дает в дальнейшем больший выход отвара.

Валки, на которых осуществляется плющение крупы, должны быть оборудованы питающим механизмом, подающим продукт равномерно по всей длине валков (обычно устанавливаются рифленые валики), и специальными ножами для снятия расплющенного продукта.

Для равномерного распределения влаги в крупе после мойки, что облегчает процесс плющения и сокращает потери в виде ■мучки, крупу подвергают 10—15-минутной отлежке.

При плющении овсяной крупы клеточные стенки разрушаются, содержимое клеток становится более доступным воздействию воды, что приводит к увеличению извлечения питательных веществ в отвар и значительно сокращает продолжительность варки крупы.

Пропарка мытой крупы острым паром перед плющением, как показывают исследования, еще более увеличивает переход сухих веществ в отвар (табл. 29).

|

Таблица 29

|

Варка крупы

Подготовленную к варке крупу собирают в емкости, расположенные под моечной машиной (или плющильным станком), заливают теплой водой (35—40°С) и центробежным насосом перекачивают в аппараты для разваривания.

Чтобы получить жидкий отвар, крупу варят в воде, на одну часть овсяной и рисовой крупы берут 10 частей воды, на 1 часть гречневой крупы — 8 частей воды.

В процессе варки разрушаются межклеточные связи и клетки зерна, благодаря чему пищевые вещества круп переходят в воду.

Основная масса веществ, экстраги - руясь при варке из крупы в воду, образует коллоидный раствор высокой вязкости с сравнительно небольшим содержанием сухих веществ (до 7%).

Продолжительный нагрев в воде ведет к денатурации белков и клей- стеризации крахмала. К концу варки крахмальные зерна претерпевают значительные изменения, превращаясь в пузырьки и теряя слоистую структуру. Это приводит к снижению вязкости отвара.

Клейстеризация крахмала заканчивается растворением амилазы и пептизацией амилопектина. В результате термического воздействия протопектин переходит в растворимый, усвояемый организмом пектин.

Денатурация белковых веществ круп, глубокая клейстеризация крахмала и переход протопектина в пектин повышают усвояемость их организмом, в силу чего жидкий отвар круп является высокоусвояемым продуктом.

Для варки крупы используют двутельный тепловой аппарат ВНИИКП-2 (рис.57).

Аппарат представляет собой котел вместимостью 1000 л, выполненный из нержавеющей стали толщиной 6 мм, имеющий паровую рубашку и сферическую крышку. Внутри котла вертикально установлена мешалка, приводимая в движение с помощью редуктора и электродвигателя мощностью 1,5 кВт, расположенных на крышке аппарата.

Аппарат имеет герметически закрывающийся люк, патрубки для присоединения продуктопровода, манометры для измерения давления в паровой рубашке и внутри котла, предохранительный клапан на паровой рубашке, продувной клапан и смотровое стекло.

В аппарат загружают 60 кг крупы и 600 л воды (для гречневой крупы 480 л). Смесь нагревают до кипения и выдерживают при температуре 102—104°С до окончания процесса варки. Давление при этом внутри котла поддерживают равным 19,6—29,0 кПа, а в паровой рубашке — 49,0—78,4 кПа.

|

Рис. 57. Тепловой аппарат ВНИИКП-2. |

|

7* |

|

195 |

Продолжительность варки в тепловом аппарате ВНИИКП-2 с момента закипания массы составляет для рисовой крупы

Таблица ЗО

|

Крупа |

Влажность Крупы, % |

Заложено крупы, кг |

Содержание сухих веществ в Отваре, % |

Получено отвара, кг |

Переход Сухих веществ В отвар, % |

Продолжительность варки крупы, мин |

||

|

В натуре |

В сухих веществах |

В натуре |

В сухих веществах |

|||||

|

Рисовая |

8,7 |

60 |

54,8 |

6,8 |

787,2 |

53,5 |

97,6 |

45 |

|

Гречневая |

14,5 |

60 |

51,3 |

6,4 |

702,9 |

45,0 |

87,7 |

60 |

|

Овсяная, плющен |

12 0 |

60 |

52,8 |

7,0 |

651,6 |

45,0 |

86,3 |

90 |

|

Ная после про |

||||||||

|

Парки |

45 мин, гречневой — 60 мин, овсяной плющеной — 90 мин, неплющеной — 120 мин.

Наибольший переход сухих веществ в отвар наблюдается при варке рисовой крупы, наименьший — при варке овсяной крупы (табл. 30).

Такое различие объясняется физическим строением ядра крупы, а также содержанием крахмала и белковых веществ. Наибольшее содержание крахмала наблюдается в рисовой крупе — до 88,0%, наименьшее в овсяной крупе. Наибольшее содержание белковых веществ — до 16,3% — отмечается в овсяной крупе. В гречневой крупе также много белковых веществ (до 12,5%), но они представлены в основном альбуминами, которые легко растворяются в воде.

Гречневая и овсяная крупы не освобождены от пленчатой оболочки, в то время как рисовая шлифованная крупа, применяемая для производства отваров, полностью освобождена от всех оболочек. Это также влияет на степень перехода сухих веществ в воду при варке круп.

Существует неправильное мнение, что в производстве отваров нельзя применять крупу гречневую быстроразваривающую - ся. При получении быстроразваривающейся гречневой крупы зерно гречихи обрабатывают острым паром, в результате чего происходит клейстеризации крахмала внешнего слоя крупы под оболочкой. Эта крупа также хорошо разваривается, как и ядрица из непропаренного зерна. Кратковременная пропарка зерна не вызывает потерь пищевых веществ гречихи, поэтому быстро - разваривающаяся крупа с успехом может быть применена для производства отваров круп и диетической муки.

Отделение отваров от мезги

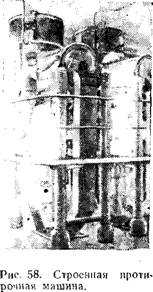

Отвары отделяют от мезги (фильтрация отваров) на строенных протирочных машинах.

Машина (рис. 58) состоит из трех последовательно работающих барабанов из перфорированной листовой нержавеющей ста

ли, укрепленных один над другим на общей металлической станине.

Внутри барабанов проходят валы с бичами. В верхнем барабане расстояние между бичами и сеткой регулируется с помощью маховика и стопорного штифта, закрепленного на валу. Поворотом маховика можно приблизить бичи к сетке барабана или удалить от нее, что осуществляется в процессе работы, без разборки машины (в зависимости от вида отвара, поступающего на фильтрацию).

Над верхним барабаном установлен приемный бункер для массы, подаваемой из варочных аппаратов.

Продукт из приемного бункера, поступая в верхний барабан машины, попадает на вращающиеся бичи, которые отбрасывают его к сетчатым стенкам.

Благодаря центробежной силе, развиваемой при перемещении продукта бичами, масса прижимается к поверхности стенки, где жидкая фаза (отвар) отделяется и, проходя через отверстия сетки, собирается в приемный короб, а оттуда направляется в следующий барабан. Бичи, вращаясь, протирают массу через сетку барабана, облегчая этим процесс фильтрации.

Мезга, состоящая из неразварившихся зерен, зародыша, цветочной пленки, продвигается бичами к концу барабана и отбрасывается в желоб для отходов.

Во втором и третьем барабане, где бичи установлены в фиксированном положении и регулировке не поддаются, продукт подвергается дополнительной очистке.

Каждый барабан машины оборудован защитным кожухом и приемным корытом, которое имеет патрубки для передачи продукта с одного барабана на другой.

|

J 97 |

Проверять выходящий из машины продукт можно через специально оборудованные смотровые окна.

Техническая характеристика строенной протирочной машины

Производительность по отвару, л/ч 430—440

Потребная мощность, кВт 17

Средний диаметр верхнего бараба - 500 на, мм

Средний диаметр нижних барабанов, 300 мм

|

|

Частота вращения вала бичей, об/мин 350—400

Диаметр отверстий барабанов, мм.

Верхнего 1,5

Среднего 0,8

Нижнего 0,4 Габаритные размеры, мм

Высота 2955

Ширина 2000

Длина 1850

Получаемые при варке круп в воде отвары представляют собой густые коллоидные растворы, вязкость которых резко повышается при снижении температуры. Особенно это относится к овсяному отвару. Так, при снижении температуры отвара с 90 до 50°С, вязкость увеличивается почти в 3 раза.

Снижение температуры отвара в значительной степени затрудняет ведение технологического процесса (фильтрацию, транспортирование, сушку) и поэтому в процессе производства нежелательно.

Оптимальная температура фильтрации отваров 90°С.

Выход отваров в значительной степени зависит от правильной эксплуатации протирочных машин, поэтому надо тщательно следить за их работой.

Следует обращать особое внимание на содержание сухих веществ в отходах. Чем оно выше, тем лучше работает протирочная машина. Появление в отходах жидкой фазы указывает на плохую пригонку бичей к стенкам барабанов либо на чрезмерную загрузку машины продуктом.

Иногда наблюдается плохое отделение мезги от отваров, в готовом отваре после машины попадаются включения оболочки, неразварившихся круп и т. п. Это может происходить либо из-за плохой сборки барабанов (появление неплотностей в барабане), либо из-за деформации стенок одного из барабанов.

Получаемые отходы (мезга) содержат в основном крахмал, белковые вещества и клетчатку, которая снижает пищевую ценность отходов.

Химический состав мезги (в % на сухое вещество) приведен в табл. 31.

Полученный с протирочной машины жидкий отвар крупы направляют на гомогенизацию.

Мезгу собирают и используют как кормовые отходы. Иногда для лучшего сохранения ее сушат на вальцовых сушилках.

|

Таблица 31

|

Гомогенизация отваров

Гомогенизацию жидких отваров ведут на молочных гомогенизаторах. Гомогенизатор (рис. 59) представляет собой горизонтально расположенный трехплунжерный насос, укрепленный на передней части станины машины.

В верхней части блока цилиндров находятся гомогенизирующая головка, предохранительный клапан и манометр.

Жидкий отвар поступает в цилиндры гомогенизатора и плунжерами подается под давлением к гомогенизирующей головке. Производительность гомогенизатора 1500 л/ч при потребной мощности 11,8 кВт.

Проходя с большой скоростью через капиллярный зазор, образующийся между притертыми поверхностями гомогенизирующего клапана и его седла, жидкость как бы дробится, при этом крупные частицы продукта, расплющиваются и благодаря образующимся на выходе завихрениям распыляются.

В гомогенизаторе развивается рабочее давление 10—15 МПа.

На блоке цилиндров устанавливается предохранительный клапан, через который в случае резкого увеличения давления избыток продукта может быть сброшен по отводному патрубку в приемную ванну. Неправильная регулировка предохранительного клапана или исключение его из работы могут привести к поломке манометра и аварии машины. Загрязнение отвара частицами мезги также может вызвать аварию машины.

Цель гомогенизации жидких отваров — улучшить их структуру и понизить вязкость.

При сушке негомогенизированных отваров на сушилках с дисковым распылением наблюдается неравномерное высыхание материала и осаждение на стенках башни невысохших частиц.

Неравномерность сушки является следствием наличия в отварах различных по размеру частиц. При небольшом увеличении в жидком отваре удается обнаружить одновременно частицы, которые разнятся по размеру в 90— 100 раз.

При сушке такого отвара более крупные частицы, получив большую кинетическую энергию при вылете из сопла распылительного диска, развивают и большую скорость и, не успевая высохнуть, осаждаются на стенке сушильной башни.

|

Рис. 59. Гомогенизатор. |

После гомогенизации жидких отваров в продукте уже не наблюдается большой разности в размерах частиц, основная масса частиц раздроблена до 9,5—19 мкм.

|

Таблица 32

|

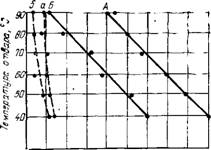

Изменение размеров частиц отвара после гомогенизации представлено в табл. 32. После гомогенизации значительно падает вязкость отваров (рис. 60).

Технологическое действие гомогенизации жидких отваров перед сушкой проявляется лишь при обработке на гомогенизаторах отвара, полностью освобожденного от частиц мезги (неразварив - шиеся части зерна, оболочки и т. п.), так как при гомогенизации дробятся агрегатированные частицы белковых мицелл, сгустки крахмала, а не части крупы.

Попытки обработки на гомогенизаторах отваров с частицами мезги могут привести только к выходу из строя машины в результате порчи притертых поверхностей клапана и его седла.

Исключение из технологической схемы гомогенизации — грубое нарушение технологии производства отваров.

Гомогенизированный отвар собирают в резервные емкости, откуда он поступает на сушку. В качестве резервных следует использовать такие емкости, которые оборудованы паровой рубашкой и мешалкой, так как допускать снижения температуры отваров перед сушкой нельзя ■— это приведет к нарастанию кислотности отваров и к резкому увеличению их вязкости и может значительно понизить эффект гомогенизации.

Целесообразно использовать под резервные емкости тепловые аппараты — экстракторы (рис. 61). Аппарат загружается отваром через верхнюю крышку, продукт отбирают через нижний штуцер. В паровую рубашку подают горячую воду, чтобы температуру отвара поддерживать на уровне 90—95°С. Температура контролируется дистанционным термометром, вмонтированным в продуктопровод, подающий отвар на сушку.

Техническая характеристика экстрактора

Вместимость, л 500

Мощность электродвигателя мешал - 1,5 ки, кВт

Частота вращения мешалки, об/мин 40

Допустимое давление в паровой ру - 0,3 башке, МПа

Габаритные размеры, мм

Высота 1600

Диаметр 900

|

О 0,2 Ofi О, В 0,8 7,0 7,2 /,* Вязкость отбора. Па с Рис. 60. Кривые изменения вязкости отвара: А — овсяный обычный; а — овсяный гомогенизированный; Б — гречневый обычный; б — гречневый гомогенизированный. |

|

W ■«•'«дал- й ^чрл |

|

|

|

Емкости для |

Рис. 61. Резервные жидкого отвара.

Несмотря на наличие резервной емкости, не рекомендуется накапливать жидкие отвары, особенно овсяный, в больших количествах, так как происходит нарастание кислотности, что приводит к ухудшению продукта.

Нарастание кислотности овсяного отвара по стадиям технологического процесса характеризуется следующими показателями (в °Т): после варки — 7,2, при выходе из протирочной машины — 8,1, после гомогенизатора — 9,0, при выходе из сборников перед сушкой — 11,7.

Сушка отваров

Сушить жидкие отвары можно на распылительных сушилках различных систем, сушка отвара круп на вальцовых сушилках нежелательна, так как при снятии сухого отвара с поверхности сушильных валков он часто засоряется ферро- примесями в связи с истиранием съемочного ножа. Высушенный на вальцовой сушилке отвар необходимо подвергать дроблению, что также может привести к засорению его ферропримесями. Кроме того, такой отвар хуже восстанавливается в воде.

Отвары круп сушат на распылительных сушилках «Нема» (см. главу 2). Работа сушильной установки заключается в следующем. После запуска установки, который производится по специальной инструкции, прилагаемой к техническому паспорту, и достижения заданной температуры поступающего в башню воз

духа в напорный бачок из сборников-подогревателей подается нагретый до 90°С отвар. Необходимо обеспечить постоянство уровня отвара в напорном бачке, что достигается устройством переливной трубы, по которой излишек поступающего отвара возвращается в сборники. Как указывалось, производительность сушильной установки «Нема» при сушке отваров круп составляет по испаренной влаге 400 кг/ч.

Производительность сушилки по готовому продукту колеблется в зависимости от содержания сухих веществ в жидком отваре, поступающем на сушку.

Производительность сушилки по готовому продукту и потребность в жидком отваре для сушки при различных значениях производительности по испаренной влаге и содержании сухих веществ в жидком отваре, подсчитанные по формулам (10) и (11), приведены в табл. 33.

|

Таблица 33

|

При расчете производства сухого отвара следует учитывать потери сухого порошка за счет уноса с воздухом — от 3 до 4%.

Наиболее благоприятные условия для распыления создаются при подаче на сушку отвара с содержанием сухих веществ 6—7%. При сушке отвара с большим содержанием сухих веществ наблюдается значительное оседание невысохших частиц на стенках сушильной башни, что нежелательно.

Отвар с содержанием сухих веществ более 9% быстро образует гелеобразную массу и непригоден для сушки.

Просеивание сухих отваров

Сухой порошок отвара из сушильной башни собирается в приемник, расположенный под фильтрами воздуха, и оттуда поступает иа вибрационное сито для отсева комочков. Одновременно с просеиванием порошок охлаждается.

Вибрационное сито состоит из каркаса, изготовленного из углового железа, на котором на тонких стальных пластинах крепится короб из листовой стали.

Нижняя часть металлического короба имеет двойное дно с двумя продольными разрезами, через которые просасывается холодный воздух, и двумя врезанными воздуховодами, идущими от вентилятора, производительностью 2400 м3/ч.

Шатун кривошипа, смонтированного на станине, приводит короб в возвратно-поступательное движение.

Внутри короба крепится металлотканное сито Ле 0,75.

Продукт из шлюзового затвора фильтров попадает на металлическую пластину, а затем на спто. Благодаря встряхивающему механизму отвар просеивается через сито и по металлическому дну короба направляется в сборник. Так как металлическое дно снизу омывается холодным воздухом, продукт охлаждается.

Отработавший воздух вентилятором направляется через фильтр сушильной установки на выброс. Остаток крупных частиц продукта сходит с сита в специальный сборник. Собранный сход с сита инспектируется с удалением плотных комков, плохо высушенных комочков, затем дробится на дробилке, просеивается и смешивается с остальным продуктом.