СУШЕНОЕ МЯСО

Попытки вырабатывать сушеное мясо делались очень давно. Еще в конце XVII столетия во французской армии пытались ввести на довольствие мясной порошок, но он плохо сохранялся. Несколько позже мясной порошок начали изготовлять с различными приправами и пряностями, что 'повышало его сохраняемость.

В конце XIX в. концентраты из мясного порошка, так называемые «мясные сухари», были введены в рацион английской армии. Однако производство мясного порошка долгое время было кустарным, дорогостоящим и не находило широкого распространения.

В годы второй мировой войны и особенно сразу же в послевоенные годы производство сушеного мяса развилось в США и Англии, а затем и в нашей стране.

Разработано много способов сушки мяса, которые можно объединить в две основные группы: сушка при атмосферном давлении и сушка в глубоком вакууме методом сублимации (лиофи- лизация).

Известны также методы сушки мяса в нагреваемом до высокой температуры жире, но на них, как на не имеющих практического промышленного значения из-за низкого качества получаемого продукта, мы не будет останавливаться.

При атмосферном давлении, как правило, сушат только предварительно вареное мясо, измельченное в фарш. Методом сублимации сушат мясо и сырое, и предварительно вареное, как в виде фарша, так и отдельными довольно большими кусочками.

Самый простой и самый распространенный способ сушки мяса при атмосферном давлении^ заключается в следующем. Куски жилованного мяса бланшируют в течение 30—45 мин, охлаждают и измельчают на волчке; фарш смешивают с предварительно концентрированным бульоном, полученным при бланшировании мяса, и сушат около 5 ч в сушилках, например туннельного типа, при температуре 70—80°С. В Советском Союзе в настоящее время для сушки мяса используют способы первой группы (сушка при атмосферном давлении), работают также цехи по сушке мяса методом сублимации.

Пищевая ценность сушеного мяса

Сушеное мясо представляет собой ценный белковый продукт. При принятой температуре обработки и сушки в мясе сохраняются все жизненно необходимые аминокислоты, в том числе лизин, триптофан, цистин и аргинин, разрушающиеся при сильном тепловом воздействии.

Питательная ценность сушеного мяса практически не отличается от питательной ценности мяса сырого, а химический состав сушеного мяса от химического состава сырого мяса, что видно из данных Л. П. Хахиной (табл. 15).

Исследованиями усвояемости белков мяса, проведенными ВНИИКОПом биохимическим методом, по перевариваемости белков под действием пепсина, установлено, что действие пепсина на мясо тепловой сушки несколько слабее, чем на мясо сырое или высушенное методом сублимации. Так, если усвояемость белков сырого мяса принять за 100%, белки мяса, высушенного сублимационным методом, усваиваются на 99,8%. а белки мяса тепловой сушки — на 98,9%).

|

Таблица 15

|

Однако следует учесть, что метод определения усвояемости белков по действию на них пепсина не создает полной картины этого процесса. Кроме того, надо иметь в виду, что в мясе тепловой сушки в процессе производства происходит денатурация белков, чего нет в мясе сублимационной сушки и что безусловно сказалось на эффекте действия на него пепсина.

Более правильная картина усвоения белков мяса получена при проведении физиологических исследований на людях, в рацион питания которых входило мясо сублимационной сушки, свежеприготовленное и хранившееся в течение года, и мясо тепловой сушки. Усвояемость белков у обследуемых составила при использовании мяса сублимационной сушки свежеприготовленного 88,05%, мяса сублимационной сушки после хранения в течение года — 87,5%, мяса тепловой сушки — 88,6%, т. е. независимо от способа обезвоживания сушеное мясо переваривалось без существенных различий в усвояемости белков и практически так же, как мясо натуральное.

В процессе подготовки мяса к сушке и во время самой сушки происходят необратимые изменения белков, в связи с чем изменяется их растворимость.

Наиболее значительные изменения растворимости белков наблюдаются у мяса тепловой сушки, однако они в основном зависят от предварительной (до сушки) тепловой обработки, т. е. носят такой же характер, как и изменения, наблюдаемые при кулинарной обработке мяса.

Падение растворимости белков мяса при тепловой обработке и при сушке связано с денатурацией их и не снижает усвояемости белков. Скорее всего тепловая денатурация белков мяса повышает их усвояемость и бесспорно улучшает перевариваемость мяса.

В результате тепловой денатурации белков мясо тепловой сушки не дает достаточно крепких бульонов, в то время как из мяса сырого, высушенного методом сублимации, получают нормальные бульоны.

Различаются бульоны и по наличию веществ и содержанию в них креатина (дипептида), играющего важную роль в образовании так называемого мясного вкуса.

Так, бульон, полученный из сырого мяса, высушенного методом сублимации, содержит 0,56—0,60% сухих веществ и 0,39—0,40% креатина, а бульон из мяса тепловой сушки — 0,43—0,45% сухих веществ и 0.20—0,21% креатина.

Поскольку вареное мясо, подвергнутое тепловой и сублимационной сушке, по своим физико-химическим свойствам и кулинарным качествам одинаково, сушка методом сублимации предварительно вареного мяса в виде фарша теряет смысл, особенно учитывая ее высокую стоимость. Для получения же сырого высушенного мяса пригоден только лишь метод сублимационной сушки.

Следует иметь в виду, что при хранении сырого сублимированного мяса происходит образование белково-углеводных комплексов, на что указывает уменьшение содержания редуцирующих Сахаров при хранении мяса и что ведет к снижению питательной ценности его.

Органолептические показатели мяса сублимационной сушки, хранившегося некоторое время, хуже, чем мяса сублимированного свежей сушки и мяса тепловой сушки.

Кроме того, сырое мясо, высушенное методом сублимации, при употреблении в пищу должно быть сварено, на что требуется 35—40 мин.

Из сказанного ясно, что применение в производстве пищевых концентратов мяса сублимационной сушки целесообразно только при ограниченных сроках хранения готового продукта и только в смеси с полуфабрикатами, требующими продолжительной варки.

Производство сушеного мяса методом тепловой сушки

Для производства сушеного мяса применяют остывшее, охлажденное или мороженое мясо крупного рогатого скота I и II категории упитанности. Если на предприятие поступает мясо, освобожденное от кости и жилованное, оно должно содержать соединительной ткани не более 6%-

Для производства сушеного мяса не допускается мясо крупного рогатого скота старше 10 лет, бугаев, буйволов, мясо горя - че-парное и дважды (или более раз) замороженное.

Категорически запрещается изготовлять сушеное мясо из мяса условно 'ГОДНОГО.

В производство мясо может поступать в виде туш. полутуш, четвертин или обваленное (снятое с костей) и жилованное в блоках. Каждую поступившую партию подвергают внешнему осмотру и при наличии соответствующего качественного удостоверения направляют на переработку.

Остывшее или охлажденное мясо передают непосредственно на зачистку и обвалку. Мороженое мясо в виде туш, полутуш и четвертин размораживают. Мясо в блоках размораживанию (дефростации) не подлежит.

Дефростацию мяса производят в специальных камерах — дефростерах, которые оборудованы системами отопления и циркуляции воздуха. Температура воздуха в дефростерах должна быть 16—20°С, относительная влажность 85—95%, скорость движения воздуха в помещении 0,2—0,5 м/с.

Для размораживания мясо помещают на вешала. Размораживать мясо, сваленное на стеллажи, нельзя. Продолжительность размораживания должна составлять 24—30 ч. Оно считается законченным, если температура в толще мяса достигла 1°С.

На правильное проведение процесса должно обращаться самое серьезное внимание. Во избежание ослизнення мяса и для удаления излишней влаги, выделяющейся при размораживании, помещение должно хорошо вентилироваться. Необходимо, чтобы на поверхности мяса все время сохранялась сухая «корочка», в помещении размораживания нельзя значительно повышать температуру, так как это может привести к быстрому развитию бактерий и гнилостному распаду белков.

Кроме того, высокая температура приведет к быстрому размораживанию мяса, при котором образующийся сок будет стекать с туши, не успевая впитываться мышечной тканью, в связи с чем увеличатся потери сухих веществ.

После размораживания хранить мясо нельзя, оно не должно подвергаться нагреванию, так как может испортиться.

Технологический процесс производства сушеного мяса включает следующие операции: туалет (зачистка мяса), обвалка и первая жиловка, резка, варка, охлаждение и вторая жиловка, измельчение, сушка, сортировка и упаковка.

Все операции технологического процесса имеют важное значение для получения готового продукта и должны выполняться с тщательным соблюдением установленных регламентов.

Туалет (зачистка мяса). Эта операция производится на столах из нержавеющей стали или обитых нержавеющей сталью. При зачистке мяса срезают клейма и зачищают все загрязненные

Места. Если мясо сильно загрязнено, его промывают холодной водой под душем.

Блоки замороженного мяса осматривают, зачищают загрязненные места, если надо, моют холодной водой.

Обвалка и первая жиловка. При обвалке туши делят на анатомические части, не нарушая целости костей. Затем мясо снимают с костей и жилуют — удаляют хрящи, сухожилия, грубую соединительную ткань, подкожный жир и скопления межмышечного жира. Всю операцию по обвалке и жилозке мяса проводят на столах из нержавеющей стали или покрытых мрамором.

Резка. При варке в горизонтальных вакуум-котлах Ж4-ФПА (ГВК-2,8) мясо режут на куски массой 8—10 кг, при варке в вакуум-аппарате ВНИИКП-2 — на куски по 100—200 г.

Мороженые блоки разрезают дисковой пилой на две половины.

Варка. Мясо варят до готовности в вакуум-горизонтальных котлах Ж4-ФПА (ГВК-2,8), соблюдая следующий режим: давление пара в паровой рубашке котла 0,2—0,3 МПа, время варки 80—90 мин. В котел загружают охлажденного мяса 1500—1600 кг, мороженого в блоках 1200—1250 кг.

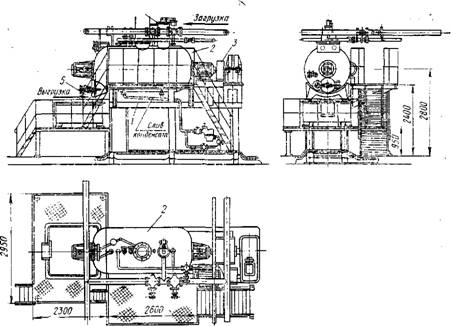

Котел (рис. 26) состоит из следующих основных частей: рамы 1, корпуса с мешалкой 2, провода мешалки 3, загрузочного 4 и разгрузочного 5 отверстий. Котел комплектуется вакуум-насосом ВВН-3 и необходимыми коммуникациями. .. ,

|

Рис. 26, Варочный котел Ж4-ФПА (ГВК-2,8). |

Корпус котла и привод мешалки крепятся на сварной раме. Корпус представляет собой горизонтальный цилиндрический сосуд с эллиптическими днищами и паровой рубашкой. Днища корпуса имеют бобышки, на которых крепятся кронштейны, являющиеся опорой зала мешалки. Мешалка представляет собой шестигранный вал с литыми стальными лопастями, закрепленными хомутами.

Лопасти конструктивно выполнены так, что при вращении мешалки влево масса, находящаяся в котле, только перемешивается, а при вращении вправо — перемещается в сторону разгрузочного отверстия.

В верхней части корпуса находится загрузочное отверстие с крышкой. В крышке имеется пробный кран для проверки давления в котле до открытия крышки.

Разгрузочное устройство выполнено в виде цилиндрического наклонного патрубка с крышкой и врезано в торцовую часть корпуса. Крышка цепочкой удерживается при выгрузке сырья.

Электрооборудование котла состоит из яш, ика с пусковой аппаратурой, пульта управления и блокировки крышек загрузочного и выгрузочного устройств.

Техническая характеристика котла ГВК-2,8

Емкость котла, м3 2,8

Поверхность нагрева, м2 11,9 Допустимое рабочее давление, МПа

В котле до 0,5

В рубашке до 0,5

Частота вращения мешалки, об/мин 42 Мощность двигателя привода мешалки,

КВт 30

Масса, кг 7680

Через загрузочное отверстие загружают в котел мясо с помощью ленточного транспортера. После загрузки котла крышку люка закрывают, оставляя открытым пробный кран, через который выводят в атмосферу вторичный пар, образующийся при варке и подсушке мяса. Вторичный пар из котла можно также отводить вакуум-насосом, поддерживая в котле небольшое разрежение (остаточное давление 0,08—0,09 МПа).

Закрыв крышку, включают перемещающее устройство (мешалка должна вращаться влево, если смотреть со стороны привода) и открывают два вентиля для подачи пара в паровую рубашку. По окончании варки, которая длится в зависимости от давления пара 80—90 мин при постоянной работе мешалки, прекращают подачу пара в рубашку котла, мешалку останавливают и открывают разгрузочный люк, включая мешалку в обратную сторону (вращается вправо, если смотреть со стороны привода).

Перед включением мешалки, открыв разгрузочный люк, берут пробу и визуально определяют готовность мяса.

Степень уваривания мяса оказывает большое влияние на качество готового продукта. Плохо проваренное мясо после сушки дает фарш темно-коричневого цвета. Если мясо переварено, сушеный фарш сильно крошится.

Правильно сваренное мясо должно иметь влажность около 50%.

При выгрузке мяса внутренняя полость аппарата полностью очищается от продукта перемешивающими лопастями. Поэтому перед следующей варкой очищать внутренние стенки котла не требуется.

При отсутствии вакуум-котлов Ж4-ФПА допускается варить мясо в вакуум-аппаратах ВНИИКП-2 (см. главу 5).

В аппарат загружают 300 кг мяса и добавляют 10—15% воды. Варку ведут 45 мни при давлении пара в рубашке котла 0,2—0,25 МПа. При варке мяса в аппаратах ВНИИКП-2 получают бульон, который собирают, фильтруют и уваривают в вакуум-аппаратах или двутельных котлах из нержавеющей стали до содержания сухих веществ 35—40%. Концентрированный бульон добавляют в мясо во время его измельчения на волчке.

Охлаждение и вторая жиловка. Мясо охлаждается до 40—50°С на транспортерах. При повторной жиловке мясо освобождают от сухожилий, пленок и жира.

Измельчение. Мясо измельчают на волчке, устанавливая решетку с отверстиями диаметром 6—7 мм.

Мясной фарш транспортером передают на приемную ленту сушилки.

Сушка. Для сушки мясного фарша используют паровые конвейерные сушилки любых размеров. При работе на сушилке СПК-45 придерживаются следующего режима:

Давление пара, поступающего в калори

Феры, МПа

|

0,42—0,45 0,1—0,2 90—95 120—125 80—85 110—115 75-80 85—90 60—65 70 0,4 0,38 0,35 0,35 0,30 |

Первой ленты

Второй, третьей, четвертой лент

Температура воздуха над лентами и под

Лентами, °С

Над первой под первой над второй под второй над третьей под третьей над четвертой под четвертой

Скорость лент, м/мин первой второй третьей четвертой пятой

|

65—70 10 |

Общая продолжительность сушки, мин

Масса фарша, загружаемого на первую

Ленту сушилки в минуту, кг

Из сушилки мясо должно выходить высушенным до влажности 9,5—10%.

Сортировка. Сушеное мясо охлаждается на пятой ленте сушилки и с нее поступает на наклонный поперечный транспортер, а оттуда на оборудованный магнитами инспекционный конвейер, где отбирают недосушенные и поджаренные частицы и ферро - примеси.

Упаковка. Готовое сушеное мясо затаривают в крафтпакеты или картонные ящики.

Мясо, высушенное описанным способом, разваривается в течение 10 мин. Экстрактнвность его практически не отличается от зкстрактивности сырого мяса — составляет 17—19%. Это объясняется тем, что при варке мяса этим способом экстрактивные вещества не теряются с бульоном, как при варке другими способами.

Производство сушеного мяса методом сублимационной сушки

Технологическая схема сушки сырого мяса методом сублимации состоит в следующем. Мясо подвергают туалету - и обвалке, после чего с него тщательно удаляют жир. Очищенное от жира мясо режут на куски по 150—200 г и на волчке измельчают в фарш, устанавливая решетку с отверстиями диаметром 6—7 мм.

Фарш раскладывают на лотках слоем 9—10 мм и замораживают. Замораживание в скороморозильных камерах ведут при температуре минус 25 — минус 30°С. В этом случае оно продолжается 3—4 ч. Длительность самозаморажнвания мяса в сублиматоре зависит от скорости ва-куумировання системы и составляет 10—15 мин.

Процесс самозаморажнвания происходит в результате ва - куумирования системы и испарения воды из помещенного в нее продукта. Так как испарение — эндотермический процесс, то при отсутствии подвода тепла к продукту он замерзает. Установлено, что за счет теплоты продукта из него может испариться до 14% влаги, что приводит к сокращению общей длительности сушки.

Процесс сушки ведут по следующему режиму. До начала ва - куумирования температуру охлаждающей поверхности десубли - матора (конденсатора — вымораживателя) доводят до минус 25— минус 30°С, затем снижают давление в сублиматоре до 66,7—200 Па, что достигается через 5—10 мин после подключения системы сублиматор — конденсатор к вакуум-насосам.

При понижении температуры продукта до минус 14 — минус 18°С включают подогрев плит. Начальная температура подогрева колеблется от 50 до 70°С, регулируют ее так, чтобы в ходе сушки продукт не оттаивал.

|

97 |

Конец сушки определяют по выравниванию температур про-

4 Зак. 1872

Дукта, среды и греющих плит (50—60°С). Сушку обычно заканчивают при достижении влажности продукта 4—4,5%.

По окончании сушки останавливают вакуум-насос, нарушают вакуум, подавая в сублиматор азот, и открывают двери сушильной камеры.

При отсутствии азота для нарушения вакуума вводят в сублиматор через пробный краник воздух. Однако это нежелательно, так как приводит к заполнению воздухом пор продукта и в дальнейшем к порче его вследствие различных окислительных реакций между кислородом воздуха и продуктом.

Заполнение пор продукта азотом значительно удлиняет сроки хранения.

Продукт выгружают из сублиматора в помещение с относительной влажностью не более 40—42%. При высокой влажности продукт быстро набирает влагу из воздуха и качество его ухудшается.

Снятый с лотков продукт подвергают ручной инспекции для удаления невысохших или загрязненных кусочков. Невьісоїхшие кусочки досушивают со следующей партией. Далее продукт пропускают через магнитную установку, после чего расфасовывают и упаковывают.

Расфасовка производится в банки из консервной жести или алюминия или в пакеты из полимерных материалов, отвечающих требованиям паро-, газо-, свето - и водонепроницаемости. Жестяную или полимерную тару с продуктом заполняют азотом, предварительно вакуумируя. Для этого применяют газообразный азот технический, соответствующий ГОСТ 9293—59, не ниже I сорта.

Если расфасовка и упаковка продукта в потребительскую тару задерживаются, его герметизируют, помещая в контейнеры, пакеты, заполняя эту тару также азотом.

По такому же режиму можно сушить и фарш, полученный из вареного мяса.

При производстве говяжьего сушеного фарша

В основу расчета норм расхода мяса при производстве сушеного говяжьего фарша методом тепловой сушки приняты нормы, действующие в мясной промышленности (приказ Министерства мясной и молочной промышленности СССР № 163 от 29 апреля 1971 г.), которыми предусматривается выход продуктов при обвалке и жиловке мяса согласно табл. 16.

Кроме того, при размораживании потери мяса принимаются равными 0,25%. При жиловке могут быть отходы реализуемого жира. Стремиться полностью освободиться от жира не следует, так как говяжий жир при тепловой обработке мяса и в дальнейшем при хранении не подвергается порче и не снижает сроков хранения сушеного мяса. Некоторое наличие его в мясе улучшает

|

Таблица 16

|

|

I |

75,1 |

3,0 |

21,6 |

0,3 |

24,9 |

|

II |

71,1 |

4,0 |

24,6 |

0,3 |

28,9 |

|

Тощее |

65,0 |

5,0 |

29,3 |

0,7 |

35,0 |

Качества приготовленного блюда, придает ему навар. Можно принять, что при использовании мяса I категории отход жира равен 3%, II категории— 1,0%, при переработке мяса тощего отхода жира не будет. Общие потери для мяса I категории установлены равными 27,9%, II категории —29,9%, тощего —35%.

|

0,3 0,5 0,6 0,2 |

Согласно произведенным замерам установлены следующие потери (в %) при различных операциях:

Измельчение на волчке сушка мяса (россыпь) инспекция сушеного мяса расфасовка

Однако эти нормы потерь ориентировочны и при организации производства могут быть уменьшены.

В соответствии с установленными потерями и отходами по формуле (2) находим нормы расхода мяса по каждой операции. Получено сушеного мяса 1000 кг. Поступило сухого фарша на расфасовку 1000-100

- = 1002 кг.

100 — 0,2

Поступило сухого фарша на инспекцию 1002-100

Хорошей

= 1008 кг.

100 — 0,6

Выгружено сухого фарша из сушилки 1008-100

- 1013,1 кг.

100 — 0,5

Поступило вареного фарша на сушку (начальная влажность 52%, конечная влажность 9,5%)

Ц'3(100-9.5)

100 — 52

Поступило вареного мяса на измельчение 1910,4-100

1915,8 кг.

100 —0,3

4* 99

Поступило сырого мяса на варку

1915,8 (100 — 52) ------------- —--------------- = 3707 кг.

100 -75,2

Расход мяса на кости составит:

I категории (общие отходы при жиловке с учетом 3% жира-27,9%)

3707-100

——------------------------------------------------------------------------------------- ——— — 5154 кг;

100 —27,9

II категории (общие отходы при жиловке с учетом 1% жира -29,9%)

3707-100

— — = 5305 кг;

100 — 29,9

Тощего (общие отходы при жиловке 35,0%)

3707-100

— = 5700 кг.

100 -35,0