ПРОИЗВОДСТВО ВЗОРВАННЫХ ЗЕРЕН

Взорванные зерна злаковых культур вырабатывают из зерна кукурузы. Для этой цели используют также крупы кукурузную, рисовую, пшеничную.

Хотя использование зерен кукурузы для производства взорванной кукурузы развито широко, предпочтение как сырью следует отдавать кукурузной крупе.

Взорванная крупа имеет более высокие пищевую ценность и вкусовые качества по сравнению с взорванным зерном. Это объясняется тем, что крупа полностью освобождена от оболочки и зародыша, которые придают готовому продукту слегка горьковатый привкус, а наличие жира зародыша ускоряет порчу продукта. По этой же причине взорванная крупа содержит меньше клетчатки и золы, чем взорванное зерно.

Для производства взорванной кукурузы из крупы используют кукурузную крупу, применяемую в производстве кукурузных хлопьев (сход с сита с отверстиями диаметром 5 мм — не менее 90%). При производстве взорванной кукурузы из зерна желательно использовать кремнистые сорта кукурузы воздушной сушки. Рисовую крупу применяют только из стекловидных сортов риса, пшеничную крупу — № 1, из твердых пшениц.

Взорванные зерна выпускают как без добавок ( в натуральном виде), так и обогащенные различными добавками.

Наибольший интерес представляют так называемые взорванные зерна сладкие и взорванные зерна в карамели, производство которых рассматривается ниже.

Технологическую схему производства взорванных зерен разделяют на две части: приготовление взорванных зерен и нанесение на взорванные зерна различных добавок. Эти процессы могут быть разделены как во времени, так и в пространстве.

Изготовление взорванных зерен

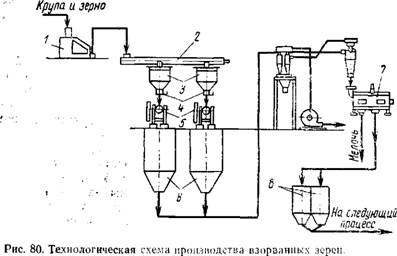

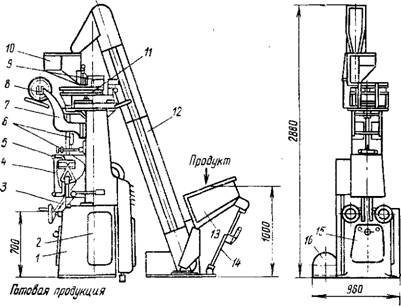

Производство взорванных зерен злаковых культур (кукуруза, рис, пшеница) осуществляют по технологической схеме, представленной на рис. 80.

Поступившие в цех зерно или крупу очищают от посторонних примесей на зерновом сепараторе 1. Очищенное сырье подают в шнек 2 для кондиционирования и затем направляют в промежуточные бункера 3, где хранят до дальнейшей переработки.

По мере необходимости сырье из бункеров 3 подают в объемные дозаторы 4 и из них в аппараты для термической обработки — «пушки» 5. Отсюда взорванный продукт выбрасывается в приемные бункера 6, а затем системой пневмотранспорта направляется на рассев (или бурат) 7 для отделения мелочи и иевзор - вавшихся зерен.

Проинспектированные взорванные зерна собирают в промежуточные бункера 8, откуда их направляют либо на расфасовку, либо для обогащения добавками.

Очистка крупы и зерна осуществляется на зерновом сепараторе, на котором в зависимости от сырья устанавливают различные сита (табл.42).

|

|

|

Таблица 42

|

Кроме очистки крупы от примеси крупнее и мельче зерна на зерновом сепараторе, удаляя более крупные зерна — сход с сортировочного сита — и более мелкие — проход через сходовое сито, добиваются улучшения выравненности крупы, когда разница в размерах отдельных зерен сокращается до минимума. Это позволяет в дальнейшем избежать сверхнормативных потерь и улучшить качество готовой продукции.

Для получения взорванных зерен нормального качества термическую обработку необходимо проводить при определенной влажности.

При взрывании крупы или зерна с недостаточной влажностью резко возрастает процент невзор, вавшихся зерен. Если используется крупа с повышенной влажностью, наблюдается сильное комкование материала после взрыва.

Оптимальная влажность, при которой можно получить наибольший выход взорвавшихся зерен, для кукурузной крупы 13%, для рисовой 12—13,5%, для пшеничной 14—15%. Поскольку эти значения ниже влажности, принятой стандартом для указанных круп (например, для кукурузной крупы 15%), кондиционирование в основном сводится к подсушке крупы перед взрыванием. Крупу подсушивают с помощью шнека, имеющего для нагрева материала паровую рубашку по всей длине желоба. Этот шнек одновременно может служить и транспортером, например, для передачи крупы в промежуточные бункера.

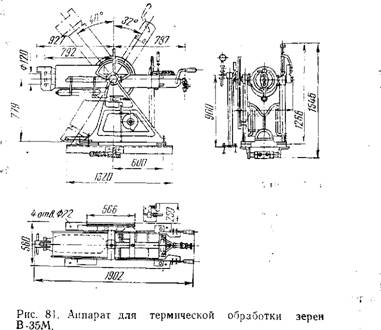

Термическую обработку крупы (взрывание) осуществляют в специальных аппаратах — «пушках». Аппарат для термической обработки зерен В-35М (рис. 81) представляет собой вращающийся вокруг горизонтальной оси цилиндр, установленный на специальной станине. С одной стороны цилиндр оборудован герметически закрывающейся крышкой, укрепленной на шарнире, и специально замыкающим затвором.

Кроме вращения цилиндра вокруг горизонтальной оси, осуществляемого от электродвигателя, его можно вручную перемещать в вертикальной плоскости, поворачивая на угол до 60° по отношению к горизонтальной оси с помощью специальной рукоятки.

Для нагрева цилиндра служат расположенные под ним газовые горелки, зажигаемые специальным запальником. Аппарат снабжен предохранительным клапаном и выносным манометром

|

|

(установленным на отдельной станине и соединенным с цилиндром гибким шлангом).

Техническая характеристика аппарата для термической обработки зерен

В-35М

Производительность, кг/ч Вместимость цилиндра, л. Рабочее давление в цилиндре, МПа Температура стенки цилиндра, °С 4 ■ Частота вращения цилиндра, об/мин

. . Габаритные размеры, мм

Длина ширина ' высота

■ _ Масса, кг

Мощность электродвигателя A31-4,

■ кВт

Цилиндр аппарата устанавливают горловиной кверху, фиксируя его положение специальным фиксатором. Внутрь цилиндра загружают 7 кг крупы и плотно закрывают крышку его, запирая ее специальным затвором. После этого цилиндр устанавливают с помощью фиксатора в горизонтальном положении, зажигают газовые горелки и включают электродвигатель. Вследствие нагрева цилиндра материал в нем начинает испарять влагу; воздух, находящийся в цилиндре, расширяется, и давление вследствие этого поднимается до 1,0—1,2 МПа. Достигнув заданного давления, прекращают подачу газа и вращение цилиндра, устанавливая его в положение для разгрузки (затвором на крышке кверху).

Цилиндр освобождают от фиксатора и опускают горловиной вниз (под углом 58° к горизонтальной оси), при этом защелка затвора упором, находящимся на пути, отбрасывается, крышка открывается и крупа из цилиндра давлением выбрасывается в приемный бункер.

Конструкцию и размеры приемного бункера надо подбирать так, чтобы бункер мгновенно поглощал весь объем пара, получаемый при взрыве, что предохранит от обратного выброса из него продукта, и чтобы продукт на пути полета до потери кинетической энергии встречал как можно меньше препятствий, что снизит его деформацию и уменьшит количество отходов в виде мелочи.

Объемные размеры приемного бункера могут быть определены из следующих соображений (с достаточной технической степенью точности). Вместимость цилиндра «пушки» составляет 18,5 л, в этом объеме при давлении 1,2 МПа содержится газ, который при нормальном (атмосферном) давлении занимает объем 0,222 м3. Так как газ расширяется равномерно во все стороны (а не только вперед по направлению «выстрела», как ошибочно представляют многие), для размещения газа, выбрасываемого из «пушки», требуется 0,222 м3 свободного пространства.

Как известно, в любом бункере пространство занято воздухом с абсолютным давлением 0,1 МПа. Чтобы повышение давления в этом пространстве технически не ощущалось, допустимо разместить в нем еще 10—20% газа, подобного воздуху, т. е. коэффициент использования пространства бункера при «выстреле» в него из «пушки» следует принимать равным 0,1—0,2. Таким образом, объем бункера, ,в который выбрасывается продукт из термического аппарата, должен быть не менее -^-у - -0,222 = 2,22 м3.

Для удобства расчетов его можно принять равным 2,5 м3.

При мгновенном падении внешнего давления влага, находящаяся под большим давлением в крупинке (зерне), моментально испаряется, разрывая клетку и вспучивая ее.

Режимы термической обработки круп приведены в табл. 43.

|

Таблица 43 Таблица 44

|

Термическая обработка крупы (зерен) злаковых культур в аппаратах «пушках» изменяет не только внешний вид продукта, но и его физико-химические свойства.

Значительно уменьшается объемная масса взорванных зерен, что является положительным фактором, улучшающим консистенцию продукта. Зерно становится хрупким, нежным по вкусу и легко разжевывается.

Характер изменения объемной массы виден из табл. 44.

Меняется также химический состав продукта. Особенно большие изменения претерпевают углеводы. Сокращается содержание крахмала, резко возрастает содержание декстринов, увеличивается количество водорастворимых веществ. Химические изменения, происходящие в зерне при взрывании, повышают питательную ценность готового продукта.

Изменение водорастворимых веществ в продукте после термической обработки в «пушках» (в% на сухое вещество) представлено в табл. 45.

Взорванные зерна для отделения мелочи, образующейся от ломки при выбросе из «пушки», и невзорвавшегося продукта просеивают на рассеве или бурате через металлические штампованные сита следующего диаметра: для взорванной кукурузы из крупы — 7 мм, взорванной кукурузы из зерна — 12 мм, взорванных риса и пшеницы — 5 мм. Проход через сита является отходом производства и используется на корм скоту.

|

Таблица 45

|

Нормы расхода сырья в производстве взорванных зерен обычно устанавливают эмпирически. При этом учитывают отходы, получаемые при предварительной очистке и сортировке сырья, при сортировке взорванных зерен, потери сухих веществ при термической обработке и потери массы в связи с изменением влажности продукта.

На нормы расхода сырья в производстве взорванных зерен влияет качество этого сырья.

Крупа, содержащая большой процент мучнистого эндосперма, как уже указывалось, совершенно непригодна для производства изорванных зерен, в первую очередь из-за большого количества отходов, получаемых при ее переработке — до 30% от массы переработанного сырья.

Нормы расхода сырья при производстве взорванных зерен рассчитывают так же, как при производстве кукурузных хлопьев. Расход кукурузной крупы на 1 т взорванных зерен можег быть принят равным 1400 кг, рисовой крупы — 1214 кг, пшеничной — 1350 кг.

Нанесение добавок на взорванные зерна

Изготовление воздушной кукурузы сладкой.

Изготовление воздушной кукурузы сладкой заключастсг: в нанесении сахарной глазури на взорванные зерна.

Для приготовления сахарного раствора сахар-песок просеивают на просеивателе, отбирая посторонние примеси и слежавшиеся комочки. На выходе из просеивателя помещают магнитное заграждение, проходя через которое, сахар-песок освобождается от ферропримесей. На просеивателе устанавливают металлическое плетеное сито с отверстиями размером не более 3 мм. Очищенный сахар-песок через объемный дозатор загружают в диссутор. Одновременно в диссутор подают через мерник Еоду — 42% от массы сахара.

В диссуторе раствор сахара доводят до кипения и кипятят несколько минут, в результате чего концентрация сахара в растворе

повышается до 7l\72%. Готовый сироп фильтруют через фильтр и насосом направляют в сборник, расположенный над аппаратом для нанесения добавок. Сборник для сахарного сиропа оборудован приспособлением для обогрева, благодаря чему температура сиропа все время поддерживается на уровне 80—85°С.

Взорванные зерна кукурузы направляют в бункер, откуда они по вибрирующему лотку поступают в аппарат для нанесения добавок, туда же из сборника подают сахарный сироп.

Процесс нанесения сахара на взорванные зерна аналогичен процессу нанесения глазури на кукурузные хлопья.

Осахаренные, подсушенные и охлажденные в - аппарате для нанесения добавок взорванные зерйа транспортером направляют для расфасовки на автомат АПБ или АПД.

Воздушную сладкую кукурузу расфасовывают в коробки по 50, 100, 150 и 200 г. Готовые коробки на автомате упаковывают в пачки.

|

Взорванная

|

|

|

|

Готовый продукт |

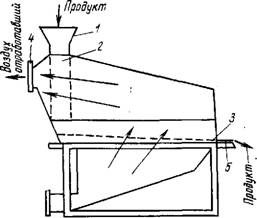

Изготовление воздушной кукурузы в карамели. Технологическая схема производства воздушной кукурузы в карамели (рис. 82) состоит из следующих операций. Сахар-песок, предварительно очищенный и освобожденный от ферропримесей, через объемный дозатор 1 подают в диссутор 2. Туда же задают через мерник 3 предварительно пропущенную через луженое сито патоку и остальные компоненты. Уваренный сироп через фильтр 4 насосом 5 направляют в сборник 6. Гидрожир, предварительно

|

Жар Кйрамельныи сироп

|

|

OmoaBomnR - а

|

Патока

|

|

|

Сахарный песок |

|

Г |

Рис. 82. Технологическая схема производства кукурузы в карамели.

Растопленный и профильтрованный, направляют в сборник 7. В вакуум-аппарате 8 карамельный сироп с добавлением жира уваривают в карамельную массу.

Свежеприготовленную карамельную массу смешивают с взорванной кукурузной крупой, кондитерским жиром и лецитином в смесительной машине 11. Взорванную кукурузу подают в машину из бункера 9 через объемный дозатор 10.

Полученную воздушную кукурузу в карамели подсушивают в сушильном аппарате 12 нагретым воздухом и затем расфасовывают в пакеты из лакированного целлофана на автомате 13. Готовые пакеты^-кладывают в картонные короба.

Карамельный сироп готовят по следующей рецептуре (в кг на 584 кг сиропа):

Сахар свекловичный 204,5 Соль поваренная 0,1

Сахар тростниковый 204,5 Раствор жженки 5,0 j

Патока карамельная 100,0 Вода 50,0

Сначала в диссутор наливают воду, затем засыпают сахар и после его растворения задают патоку, жженку и соль.

Диссутор представляет собой цилиндр, внутри его размещены змеевики, по которым циркулирует нагревающий жидкость пар, и барботер для подачи в массу острого пара. Пары удаляются через патрубок в крышке диссутора. Рабочее давление пара, подаваемого в аппарат, 0,2 МПа. Вместимость диссутора 1000 л.

В диссуторе карамельный сироп уваривают до концентрации 80%.

В универсальном вакуум-варочном аппарате его уваривают в карамельную массу.

Аппарат состоит из двух котлов. Верхний котел представляет собой медную полусферическую чашу с паровой рубашкой из чугуна, установленную на станине. Этот котел снабжен якорной мешалкой и штуцером для спуска увариваемой массы.

Мешалка приводится в движение электродвигателем. Нижний котел расположен под верхним и является приемным. Крепится нижний котел в левой стойке станины поворотной вилкой. Благодаря такому креплению нижний котел может выводиться из-под верхнего и опрокидываться для разгрузки. На станине аппарата установлен мокровоздушный водокольцевой вакуум - насос. Он создает разрежение в нижнем котле и отсасывает ис - .парившуюся при уваривании влагу. Воздух с испаренной влагой откачивается через конденсатор. Аппарат снабжен контрольно - измерительными приборами.

Через приемную воронку в крышке чаши загружают для уваривания сироп. В паровую рубашку впускают пар и включают электродвигатель мешалки. При достижении заданной температуры загорается сигнальная лампочка. Электродвигатель мешалки выключается. Благодаря созданию разрежения в ниж-

ньм котле спускной штуцер автоматически открывается, и масса отсасывается в нижний котел. При переходе массы из верхнего котла в нижний из-за созданного разрежения происходит интенсивное самоиспарение, в результате которого дополнительно удаляется влага. По окончании процесса варки нижний котел поворачивается, и масса выгружается.

При варке в универсальном вакуум-варочном котле массу получают с меньшим количеством продуктов ка - рамелизации, прозрачную, ровной окраски. Она значительно лучше и равномернее обволакивает взорванные зерна.

При варке карамельной массы в аппарат добавляют кондитерский гидрожир — 0,22 кг на 5,691 кг карамельного сиропа и двууглекислую соду — 0,001 кг.

Карамельную массу долго хранить нельзя, поэтому ее впрок не готовят.

Взорванные зерна обрабатывают карамельной массой в смесительных машинах, применяемых в производстве пищевых концентратов обеденных блюд, уменьшая частоту вращения лопастей в 2—3 раза.

В смесительную машину закладывают (в кг).

Взорванной кукурузы (крупы) 2,000

Карамельной массы 5,912 (масса

Первоначально взятых продуктов)

Кондитерского жира 0,340

Лецитина 0,030

Всего 8,282

Вначале загружают взорванную кукурузу и карамельную массу, а затем жир и лецитин.

Перемешивание массы длится 5—7 мин.

Так как карамельная масса очень гигроскопична, в смесительную машину необходимо подавать кондиционированный воздух для обдувки облитой карамелью крупы.

|

Воздух нагретый |

|

Рис. 83. Схема аппарата для кукурузы в карамели. |

|

Охлаждения |

Для охлаждения воздушной кукурузы в карамели используют аппарат, схематически изображенный на рис. 83.

/

Аппарат представляет собой камеру, в которой расположено вибрирующее сито. В камеру через нижний раструб подается кондиционированный воздух.

Воздушная кукуруза в карамели через загрузочную воронку аппарата 1 поступает в сетчатую шахту 2 и оттуда на вибрирующее сито 3.

Воздух, подаваемый в аппарат через нижний раструб, пронизывает массу зерна на вибрирующем сите и в сетчатой шахте и удаляется через патрубок 4. Продукт выходит из аппарата через лоток 5.

При охлаждении воздушной кукурузы в карамели кондиционированным воздухом на поверхности продукта быстро образуется кристаллическая корочка, которая затем затрудняет поглощение влаги из воздуха.

Скорость движения воздуха в аппарате 2—3,5 м/с, относительная влажность охлаждающего воздуха должна быть не выше 40%.

Воздушную кукурузу в карамели расфасовывают и упаковывают на автомате ДА-2РС (рис. 84).

Автомат предназначен для изготовления пакетов из термо - склеивающегося целлофана и расфасовки в них продукции, до-

|

Ркс. 84. Расфасовочно-упаковочнын автомат ДА-2РС: 1 — станина; 2, 15— крышки в станине; 3— лоток для приемки готовых пакетов; ^—ограждение из оргстекла; 5 — поперечные термогубки; 6 — нагреватели продольной сварки; 7—кронштейн; 8 — рулоиодержатель; 9 — распределительная камера; 10— бункер; U — дозатор; 12 — ковшовый элеватор; 13 — бункер элеватора; 14 — виит для регулирования наклона бункера; 16—электропривод элеватора. |

Зируемой объемными дозаторами. Основные части автомата: пакетоделательное устройство с бобино, держателем, объемный дозатор, привод, смонтированные на станине.

Пакетоделательное устройство состоит из трубообразователя формующей трубы, механизмов термосклейки поперечного и продольного шва, а также отсекателя пакетов. Для создания возможности работы на целлофане с заранее отпечатанным рисунком на автомате предусмотрено устройство автоматического центрирования положения рисунка.

Дозатор состоит из двух дисков (верхнего и нижнего) и восьмимерных стаканов. Над мерными стаканами установлен приемный бункер, в который подается продукт, подлежащий расфасовке.

Привод автомата — от электродвигателя, установленного на станине автомата. На этой же станине находится масляный насос для. смазкн всех механизмов автомата.

|

25—60 |

Принцип работы автомата следующий. Целлофановая лента с рулона, закрепленного на бобинодержателе, подается на пакетоделательный механизм, при помощи направляющих роликов, трубообразователя и формующей трубы лента принимает форму трубы, затем проклеиваются продольный и поперечный швы и нижний па>кет отрезается от трубы. Продукт из объемных стаканов загружается после заклейки дна пакета. Верхний шов пакета, заполненного продуктом и отрезанного, запаивается, и пакет подается на конвейер с упаковочным столом. В одном пакете содержится 50 г воздушной кукурузы в карамели.

Техническая характеристика автомата ДА-2РС

Производительность, пакетов в минуту

Размеры пакета, мм

Длина

Ширина

Диаметр устанавливаемого рулона

Целлофана, мм

Ширина ленты рулона, мм

Масса дозы, г

Точность дозирования, %

Габаритные размеры автомата, мм

Длина

Ширина

Высота Масса, кг

Частота вращения электродвигателя автомата, об/мин Мощность электродвигателя автомата. кВт

Частота вращения электродвигателя

Элеватора, об/мин Мощность электродвигателя элевато-

Ра, кВт

Рецептура и нормы расхода сырья на 1 т воздушной кукурузы в карамели приведены в табл. 46.

Таблица 46

|

Содержание |

Расход, кг |

|

|

Сырье |

В готовом |

На 1 т готовой |

|

Продукте, % |

Продукции |

|

|

Взорванная кукуруза |

26,40 |

271,00 |

|

Сахар |

||

|

Свекловичный |

26,90 |

271,70 |

|

Тростниковый |

26,90 |

271,70 |

|

Патока карамельная |

15,80 |

162,00 |

|

Гидрожир кондитерский |

3,60 |

36,14 |

|

Соль поваренная |

0,01 |

0,12 |

|

Сода двууглекислая |

0,01 |

0,12 |

|

Лецитин |

0,38 |

3,90 |

|

Всего |

100,00 |

1016.68 |

Так же, как воздушную кукурузу в карамели, можно изготовлять воздушный рис и воздушную пшеницу в карамели.

Изготовление воздушного сладкого риса (глазированного риса). Для изготовления воздушного сладкого, риса используют взорванную рисовую крупу, сахар, патоку, эссенции и пищевые красители. Воздушный сладкий рис получают накаткой в дражировочном котле сахаро-паточного сиропа и сахарной пудры на взорванную рисовую крупу.

Сахарный песок, поступающий в производство, просеивают на вибрационном сите через плетеную металлическую сетку № 1, 4, отделяя случайные примеси. Часть проинспектированного сахара размалывают для получения сахарной пудры. При этом используют быстроходные микромельницы или дезинтеграторы.

Сахарную пудру приготавливают двух помолов: крупную, которая представляет собой проход через шелковое сито № 25, и мелкую — проход через шелковое сито № 29. Остальная часть сахара используется на сироп. Сахаро-паточный сироп приготовляют из равных весовых количеств сахара и патоки в паровароч - ном котле при давлении пара в паровой рубашке котла 0,4—0,5 МПа.

В котел загружают сахар, наливают воду и массу уваривают до тех пор, пока температура ее не поднимется до 107—116°С; затем добавляют патоку, предварительно профильтрованную через шелковое сито для отделения случайных примесей, и массу продолжают уваривать до того момента, когда температура ее повысится до 110°С. Время, необходимое для уваривания, устанавливается практически, примерно оно равно 30—35 мин.

В готовый сироп вводят эссенции и пищевые красители, окрашивая каждую отдельную варку в различный цвет; затем его фильтруют через сито с отверстиями диаметром 1 —1,5 мм.

Полученный сахаро-паточный сироп должен быть прозрачным, иметь относительную плотность 1,38 и содержать редуцирующих веществ 14—16%.

Для дражирования взорванный рис загружают в дражировочный котел, который имеет частоту вращения 20—24 об/мин.

Одновременно в котел вливают (при вращении его) сахаро-иаточный сироп температурой 70—80°С. После равномерного распределения сиропа по поверхности зерен в котел постепенно всыпают сахарную пудру. Зерна поливают сиропом и обсыпают сахарной пудрой 5—6 раз при постоянном вращении котла.

Вначале для обсыпания используют крупную сахарную пудру, которая предотвращает слипание зерен риса, а в конце дражирования для выравнивания поверхности зерна — мелкую пудру.

После дражирования продукт подсушивают, для чего можно использовать вибрационные лотки с обогревом их поверхности электролампами инфракрасного излучения, устанавливаемыми над лотком на неподвижной раме. Наклон вибрирующего лотка к горизонтальной оси должен быть 3—4°, что обеспечивает равномерное, медленное продвижение продукта по лотку. Длина вибрирующего лотка выбирается в зависимости от необходимой производительности.

После подсушки дражированный воздушный рис просеивают через сито № 4, 5, отделяя мелочь и излишек сахарной пудры.

В дражировочный котел закладывают 2,5 кг взорванной рисовой крупы. Это количество крупы обрабатывают сахаро-па - точным сиропом, приготовленным из 2 кг сахарного песка, 2 кг патоки и 0,6 л воды. Сахарной пудры для пересыпки взорванной крупы после полива сиропом требуется в 2,5—3 раза больше, чем сиропа.

Отсеянный от мелочи и излишка сахарной пудры воздушный сладкий рис расфасовывают в бумажные коробки по 75 и 150 г или в пакеты из целлофана по 25—50 г. Для расфасовки воздушного сладкого риса в коробочки применяют автоматы АПБ, а в пакеты из целлофана — автоматы ДА-2РС.

Перед расфасовкой воздушный сладкий рис, окрашенный в различные цвета, смешивают. Разноцветную массу риса расфасовывают.

Готовый воздушный сладкий рис имеет сладковатый вкус и запах применяемого ароматизатора. Зерна риса должны быть равномерно окрашены (однотонные или разноцветные).

Влажность продукта должна быть не более 7%. В продукте допускается не более 2% ломаных зерен (проход через сито № 4,5). Не допускается наличие зерен, не покрытых сахарной корочкой, а также имеющих посторонние запах и привкус.

Рецептура и нормы расхода сырья на 1 т готозого продукта приведены в табл.47.

|

Таблица 47

|