ПРОИЗВОДСТВО ПИЩЕВЫХ концентратов СЛАДКИХ БЛЮД (ДЕСЕРТОВ)

К пищевым концентратам сладких блюд (десертов) относят целую группу концентратов, представляющих собой механическую смесь сахара-песка, крахмала картофельного или кукурузного, манной крупы, пшеничной муки, сухого молока и различных вкусовых добавок, входящих в то или иное изделие в количествах в соответствии с рецептурой.

Изделия этой группы описываются ниже.

Сухие кисели — смесь сахарного песка, картофельного крахмала и плодового или ягодного экстракта. В кисели добавляют также лимонную (или виннокаменную) кислоту.

Наименование кисели получают по плодовому или ягодному экстракту, входящему в них, например кисель клюквенный, кисель черносмородиновый и т. д., изготовляют также кисели на смеси экстрактов, в которую должно входить не менее чем три разноименных экстракта. В этом случае кисель называют плодо - ягодным.

Сухие кисели могут также изготовляться в виде механической смеси сухого плодового полуфабриката с сахарным песком с добавлением или без добавления лимонной кислоты.

Сухие муссы — смесь сахарного песка, термически обработанной манной крупы, экстракта плодового или ягодного и лимонной кислоты.

Чтобы получить из мусса-концентрата готовое блюдо, 100 г сухого мусса заливают 300 мл холодной воды, массу перемешивают, доводят до кипения и варят в течение 10—12 мин, постоянно помешивая; затем массу охлаждают и взбивают сбивальными лопастями до образования густой пенистой консистенции. Этот оригинальный способ приготовления блюда из сухих муссов основан на том, что белковые вещества манной крупы при взбивании, как и все остальные белки, способны образовывать пену.

Указанная способность повышается в связи с тем, что муссы, в состав которых входят экстракты и лимонная кислота, имеют значительную кислотность, что приводит к улучшению растворимости белковых веществ благодаря частичному их гидролизу при кипячении мусса с водой.

Мягкие пшеницы обычно содержат белковые вещества, легче поддающиеся действию воды, поэтому для изготовления муссов следует использовать манную крупу только марки М.

Сухие кремы желейные — смесь сухого цельного молока, сахара и агара с добавлением вкусовых веществ.

Название их обусловлено вкусовым веществом, например крем ванильный, крем шоколадный, крем кофейный. Эти кремы обычно употребляют в качестве третьего блюда.

Кремы желейные могут вырабатываться с применением в качестве желирующегс вещества специального желирующего крахмала взамен агара. В этом случае их вырабатывают по рецептурам, в которые входит 26% желирующего крахмала, с соответствующим уменьшением сахара и сухого молока. Такие кремы выпускают под названием «Новинка».

Сухие заварные кремы — смесь сухого цельного молока, сахара, декстринизированной пшеничной муки, яичного порошка и вкусовых веществ.

Выпускают три вида таких кремов: «Крем заварной», «Крем заварной шоколадный», «Крем заварной кофейный». Заварные кремы используют в качестве десерта, но их можно также употреблять на завтрак, например, с кукурузными хлопьями, а также для приготовления домашнего пирожного и торта, например типа слоеного.

Молочные концентраты — концентраты кофе с молоком, какао с молоком, кисели молочный и молочно-шоколадный.

Первые два вида концентратов представляют собой смесь сухого цельного молока, сахара-песка и порошка кофе или какао.

В состав молочных киселей входит крахмал (чаще всего кукурузный). Вместо кукурузного крахмала можно использовать картофельный. Однако кукурузный крахмал, дающий мутный, опалесцирующий студень в обычных киселях (на экстрактах) и немного вяжущий привкус, очень хорошо сочетается с молоком, молочные кисели получаются высокого качества. Учитывая, что кукурузный крахмал легко усваивается организмом, заменять его в рецептурах молочных киселей картофельным крахмалом нецелесообразно.

Пудинги десертные—смесь сахара и кукурузного крахмала с добавлением вкусовых веществ и красителей. Поскольку при изготовлении из них готового блюда необходимо добавлять молоко, эти изделия можно также отнести к группе молочных концентратов, хотя в классификации они стоят отдельно.

По вкусу готового продукта и назначению десертные пудинги напоминают желейные кремы.

Промышленность выпускает шесть видов десертных пудингов. Название они получают по вкусовому веществу, входящему в их состав. Так, вырабатывают пудинги лимонный, апельсина: вый, ванильный, миндальный, шоколадный и кофейный.

Сухое желе — смесь сахара-песка с плодовым или ягодным экстрактом, лимонной кислотой, агаром и пищевым красителем.

Название сухое желе получает в зависимости от применяемого экстракта, например клюквенное, черносмородиновое, плодо - ягодное и т. п.

Взамен агара можно использовать желатин или желирующий крахмал.

Технологические схемы производства киселей и муссов

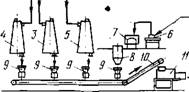

Технологическая схема производства пищевых концентратов киселей представлена на рис. 53. Крахмал или сухой плодовый полуфабрикат через центробежный разгрузитель 1 поступает на бурат 2, на котором осуществляют контрольное просеивание продукта. Для просеивания крахмала устанавливают металлотканные сита № 1,2—1,6, для просеивания сухого плодового полуфабриката — № 2—2,5. Из просеивателя продукт поступает в унифицированный дозатор 3 и непрерывным потоком из него идет в смеситель непрерывного действия 4.

Сахар-песок просеивают для контроля на просеивателе «Пионер» 5, на котором установлено металлическое сито № 2—2,5, и через центробежный разгрузитель 6 подают в унифицированный дозатор 7, а дозатором — в смеситель 4. Взамен просеивателя «Пионер» может быть использован также бурат.

При приготовлении киселей на плодово-ягодных экстрактах в смеситель непрерывного действия подают также соответствующий экстракт. Из резервной емкости 8 его направляют в купаж - ную емкость 9, оборудованную мешалкой. Туда же при необходи-

|

Рис. 53. Технологическая схема производства пищевых концентратов киселей. |

Rl

Мости задается лимонная кислота, которая растворяется в экстракте. Надо следить за полным растворением кислоты в экстракте, иначе на поверхности брикетов киселей могут образовываться белые пятна в связи с обесцвечиванием экстракта растворяющимися в этом месте кристаллами лимонной кислоты.

Экстракт с растворенной в нем лимонной кислотой (или без нее — если это клюквенный экстракт) через фильтр 10 насосом - дозатором 11 подают в смеситель непрерывного действия. Фильтруют экстракт через металлотканное сито № 1 или шелковое № 15. Из смесителя масса киселя поступает на брикетный пресс 12. Сформованные на прессе брикеты направляют на заверточные автоматы 13, где их завертывают в пергамент или подперга - мент и красочно оформленную этикетку. Оформленные брикеты укладывают на столе 18 в короба из гофрированного картона, которые подготовляют на столе 16 и накапливают на столе 17. Короба оклеивают бандеролью на обандероливающей машине 19, после чего направляют в цеховой склад готовой продукции.

Плодовые и ягодные кисели могут выпускаться и небрикети - рованные, в рассыпном виде, в пакетах из крафтбумаги развесом до 3 кг —■ для сети общественного питания. Для индивидуального потребления их можно расфасовывать в пакеты из полимерных материалов — по 33—250 г. Однако автоматов для расфасовки киселей, приготовленных на экстрактах, нет.

При изготовлении киселей на сухих плодовых полуфабрикатах в смеситель задают только сахар и сухой плодовый полуфабрикат. Хорошо перемешанную смесь направляют на расфасовочный автомат 14. Продукцию расфасовывают в пакеты из полимерных материалов, например бумагу, покрытую полиэтиленом, развесом от 33 до 250 г, не брикетируя.

Пакеты с киселем через счетное устройство 15 попадают в короб на столе 18, с которым поступают так, как указано выше.

В технологических схемах производства сухих киселей для транспортирования сахара и крахмала применяют различные транспортные устройства. Однако наиболее рационально осуществлять транспортирование пневмотранспортом.

Линия пневмотранспорта может работать в замкнутом цикле, в связи с чем потерь материала при транспортировке не наблюдается. С этой точки зрения пневматическая транспортировка материала более прогрессивна, так как при механическом транспорте неизбежны россыпи материала и связанные с этим потери. При малых объемах производства энергетические расходы на пневмотранспорте, оставаясь большими вне зависимости от количества перемещенного материала (в определенных пределах), делают его экономически невыгодным.

При использовании пневмотранспорта циклоны для очистки воздуха, если они не оборудованы автоматическими разгрузителями, время от времени необходимо очищать от скопившегося

Рис. 54. Смеситель для экстракта и лимонной кислоты.

Там мелкого продукта, который может быть направлен на дозировочно-смесительную станцию.

Пневмотранспорт следует оборудовать стальными трубами, их рекомендуется заземлять. Недопустимо использовать на пневмолиниях стеклянные трубы или трубы из какого-либо другого диэлектрика, например пластмассовые.

При движении частиц продукта в трубе за счет трения накапливается статическое электричество, которое при использовании. диэлектрических труб не может сниматься. Монтаж внутри трубы металлической проволоки, соединенной с заземлением, не улучшает положения, так как на нее заряд переходит только в том случае, если она касается трубы, или при большом заряде с помощью проскакивающей искры, что недопустимо, ибо может вызвать взрыв пыли в трубе. Накопленный на таких трубах заряд статического электричества, если его не убирать, может при прикосновении человека к трубе вызвать серьезную травму. При использовании металлических труб эти явления в связи с хорошей электропроводностью металла не наблюдаются. Фильтрацию экстракта осуществляют через луженое сито № 1—1,3 или шелковое сито № 11—13.

Для получения смеси экстракта и лимонной кислоты применяют смеситель (рис. 54), который представляет собой цилиндрический сосуд вместимостью 300 л, оборудованный мешалкой с

Электроприводом.

Техническая характеристика смесителя

Диаметр цилиндра, мм 700

Частота вращения, об/мин 220

Мощность установленного электро - 1,1 двигателя, кВт

Частота вращения электродвигате - 1000 ля, об/мин

Габаритные размеры, мм

Длина 1000

|

|

|

1090

|

Ширина 1070

Высота 1710 Масса, кг 260

Дозирование и смешивание осуществляют в универсальном дозаторе непрерывного действия ДН-21У и смесителе непрерывного действия Б2-КСН.

Брикетируют сухие кисели на прессах Б6-ПК-2Т; для завертки брикетов могут быть использованы заверточные автоматы различных систем, например Д5-КЗЭ.

Кисели на сухих плодовых полуфабрикатах расфасовывают на автомате А5-КМХ-75.

В качестве обандероливающей машины применяют машину А5-А02К. Это оборудование рассматривалось выше (см. рис. 40—45).

Концентраты муссов вырабатывают по такой же технологической схеме. Но так как взамен крахмала в концентраты муссов входит манная крупа, несколько изменяется линия обработки: между бур атом 2 и дозатором 3 в технологической схеме, представленной на рис. 53, включаются операции по термической обработке манной крупы, ее охлаждению и контрольному просеиванию.

Термическую обработку манной крупы производят в шнеко - вой сушилке ДСШ (см. рис. 38) до приобретения светло-кремового цвета. Давление пара в рубашке шнеков сушилки во время прогрева крупы поддерживают на уровне 0,29—0,34 МПа. Температура манной крупы при этом к концу обработки достигает 80—90°С. Бояться в этом случае глубокой денатурации белковых веществ крупы оснований нет, так как отсутствие, или вернее явный недостаток, воды не создает условия для этого.

При тепловой обработке манной крупы основное изменение претерпевает крахмал, который под действием высокой температуры разлагается, образуя декстрины и различные промежуточные продукты. Наблюдается также карамелизация сахара с образованием окрашенных в коричневый цвет веществ. В принципе при тепловой обработке манной крупы следует стремиться к более полной декстринизации крахмала. Однако надо иметь в виду, что вкусовые качества готового мусса, обусловленные в основном экстрактом, могут быть значительно снижены из-за разложения Сахаров и других органических веществ крупы. Поэтому чрезмерная тепловая обработка явно нежелательна, она должна только обеспложивать продукт. Влажность манной крупы после декстринизации должна быть не ниже 6—7%. Показатель влажности муки может служить контрольной мерой окончания процесса.

Важно, чтобы манная крупа после тепловой обработки была немедленно охлаждена. Складировать неохлажденную крупу из - за полной потерн технологических качеств ею при этом ни в коем случае нельзя.

Манную крупу охлаждают на охладительном вибросите, просеивая ее через металлотканное сито № 1,2—1,6 (такое же сито устанавливают на бурате для контрольного просеивания манной крупы перед термической обработкой) и пропускают через магнитные заграждения.

Муссы брикетируют в брикеты по 50—350 г (чаще всего 200 г). Расфасовку муссов в пакеты осуществляют так же, как и киселей, приготовленных на плодевых или ягодных экстрактах.

Технологические схемы производства концентратов кремов, пудингов десертных и желе

Сухие желейные кремы изготовляют по следующей технологической схеме. Сахар-песок просеивают на вибрационном просеивателе через металлотканное сито № 2—2,5 и пропускают через магнитные заграждения. Молоко сухое цельное просеивают через металлотканное сито № 0,8—1 и также пропускают через магнитные заграждения. Таким же операциям подвергают порошок какао. Агар инспектируют на столе, просушивают в шкафной сушилке при температуре не выше 60°С до влажности 6—7%, дробят на молотковой дробилке (или внбро - мельнице), просеивают через металлотканное сито 2,5—2,8 и пропускают через магнитные заграждения. Сход с сита № 2,5—2,8 направляют на повторный помол.

Для получения кофейного экстракта жареный кофе инспектируют на столе, размалывают на молотковой дробилке (или вибромельнице), просеивают на вибропросеивателе через металлотканное сито № 0,8 и пропускают через магнитное заграждение. Сход с сита № 0,8 направляют на повторный помол.

Одну часть порошка кофе заливают 10 частями воды и кипятят в пароварочном котле в течение 10 мин. Смесь фильтруют через плотный фильтр. Полученный экстракт уваривают в вакуум- аппарате до содержания сухих веществ 40% (по рефрактометру). Уваренный экстракт используют в течение трех суток.

При использовании рецептуры с растворимым кофе его закладывают без подработки.

Подготовленное сырье смешивают в смесительной машине до однородной массы. При закладке в смесительную машину соблюдают следующую последовательность: сначала загружают сахар - песок, затем агар, ванилин, порошок какао или экстракт кофе и в последнюю очередь сухое молоко.

Смешивание в смесителе периодического действия продолжают 3—4 мин; затем массу выгружают в приемник расфасовочного автомата. Брикетирование кремов не допускается. Пакеты с кремом укладывают в короба из гофрированного картона. Заполненные короба оклеивают бандеролью.

Для осуществления технологической схемы в производстве желейных кремов могут быть использованы также машины, описанные выше (см. рис. 40—45).

Технологическая схема производства заварных кремов представлена на рис. 55.

Декстринизиробанная пшенич

Ная мука

|

|

|

Яичный порошок, ванилин |

|

Свхап |

|

Г2 |

|

|

|

|

|

£ух |

|

F |

А

Рис. 55. Технологическая схема производства заварных кремов.

Сахарный песок на просеивателе 1 просеивают через метал - лотканное сито № 2—2,5, пропускают через магнитные заграждения и пневмотранспортом направляют в пневморазгрузитель 3. ■Сухое цельное молоко на просеивателе 2 просеивают через ме - таллотканное сито № 1,2—1,6, пропускают через магнитные заграждения и пневмотранспортом направляют в пневморазгрузитель 4.

В качестве просеивателя для обоих продуктов можно использовать просеиватель «Пионер» или вибрационное сито.

Декстринизированную пшеничную муку подготавливают так, как описано на с. 145, и пневмотранспортом подают в пневморазгрузитель 5.

Пневмотранспорт целесообразно организовывать по замкнутому циклу, при этом потери продукта на распыл почти полностью ликвидируются. При отсутствии пневмотранспорта подача продукта может осуществляться по вертикали нориями, по горизонтали шнеками и ленточными транспортерами.

Яичный порошок в смесителе периодического действия смешивают с ванилином, порошком какао или кофе в смесителе 7, предварительно растарив продукты на столе 6. Готовую смесь через магнитоуловитель направляют в приемник 8.

Подготовленные полуфабрикаты дозируются дозаторами 9 непрерывного действия марки ДН-21У (см. рис. 40) и транспортером 10 направляются в непрерывно работающий смеситель 11 (см. рис. 41). Готовая смесь, проходя магнитную защиту, поступает на фасовочно-упаковочный автомат К5-КМХ-75 (см. рис. 43) 12, где расфасовывается в пакеты из полимерных материалов — по 50 г и больше. Максимально допустимый развес для индивидуальной продажи 350 г.

Пакеты с продуктом обрабатывают так, как описано в гла

ве IV (см. с. 154—157). Готовые короба с продуктом направляют в цеховой склад.

Допускается выработка заварных кремов в виде брикетов на брикетных прессах (см. рис. 48).

Брикеты заварных кремов при хранении легко «цементируются», и долго лежавшие брикеты очень трудно размять. Указанное обстоятельство осложняет использование брикетов заварных кремов для изготовления блюда. Выпускать заварные кремы в виде брикетов целесообразно только при особом назначении продукта, по согласованию с потребителем.

Все остальные продукты этой группы изготовляют по аналогичным схемам, рассмотренным выше.

Желе и пудинги десертные выпускают только в расфасованном виде в пакетах или коробочках. В последнем случае для расфасовки исиользуют расфасовочно-упаковочные автоматы АПБ.

В производстве пищевых концентратов третьих блюд нормы расхода сырья рассчитываются по формуле (2). Нормы потерь и отходов принимают следующие (в %):

TOC \o "1-3" \h \z Манная крупа 7,5

Мука пшеничная 9,3

Крахмал картофельный 1,0

Агар подсушенный 12,4

Желатин » 6,54 (0,9 без

Подсушки)

Сахар-песок 0,8

Молоко сухое цельное 0,7

Крахмал кукурузный 0,9

Порошок какао 0,5

Кофе 0,6