Производство овощных концентратов

При производстве пищевых концентратов первых и вторых блюд, в рецептуру которых входит большое количество овощей и картофеля, например, борщей, щей, свекольника, супа картофельного, рагу овощного, брикетировать смесь на брикетных прессах не рекомендуется, так как при этом овощи сильно дробятся и кулинарно-подготовленные изделия имеют неприглядный вид.

Пищевые концентраты такого типа лучше всего выпускать расфасованными в пакеты насыпью. Однако для специальных целей (для дальних перевозок и т. п.) применяется брикетирование на гидравлических прессах.

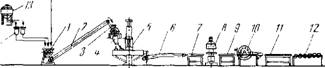

Технологическая схема производства пищевых концентратов первых и вторых блюд с брикетированием на гидравлических прессах представлена на рис. 50.

Варено-сушеную крупу, сушеный картофель, предварительно смешанные с декстринизированной пшеничной мукой, солью и пряностями, через сеответствующие дозаторы загружают в смесительную машину 1, туда же после кратковременного перемешивания подают дозатором 14 растопленный в бачке 13 жир.

Хорошо перемешанную смесь выгружают на ленточный транспортер 2 и направляют в приемный бункер автовесов 3. Отвешенная на автовесах порция смеси направляется по распределительной течке 4 в кассеты гидравлического пресса 5, которые после заполнения подводят под пуансоны.

Полученные на гидравлическом прессе брикеты концентратов транспортером 6 подают на стол 7, где их укладывают в жестяную банку, обычно № 15. Заполненные банки герметически укупоривают на закаточной машине 8. Укупоренные банки устанавливают на столе 9, откуда их по мере накопления направляют в машину для смазки жиром 10. Если концентраты не предназначены для длительного хранения, банки можно не смазывать жиром.

Банки на столе 11 и рольганге 12 упаковывают в тесовые ящики. Ящики заколачивают, оклеивают бандеролью и отправляют на склад готовой продукции.

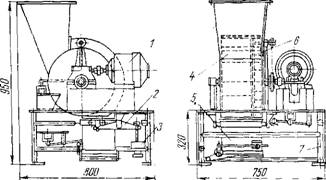

Для отвешивания пищеконцентратной смеси в матрицы гидравлического пресса применяют автоматические весы ДКС-2 (рис. 51).

Весы представляют собой весовой ковш с гиредержателем, питание которого осуществляется барабаном-питателем для объемного дозирования продукта и барабаном досыпки, имеющим выравниватель заполнения ячеек. Весы оснащены щитом с электроаппаратурой и пультом для дистанционного управления. Для отсчета количества отвесов на пульте устанавливается пятизначный электроимпульсный счетчик СЭЦ-1.

|

|

|

Жир |

|

Варено-сушеная крупа, сушеные обощч и карпо/регь |

|

"А |

|

Рис. 50. Технологическая схема производства пищевых концентратов на гидравлических прессах. |

|

I |

Пределы взвешивания продукта 0,5—2,0 кг. Объем весового ковша 0,009 м3. Производительность весов 1000 кг/ч. Точность одного отвеса ±1,75%. Допустимая погрешность 10 отвесов ±0,5%. Весы относятся к 18-му классу точности по ГОСТ 798-53.

|

J Продукт

Рис. 51. Автоматические весы ДКС-2: / — привод; 2 —коромысло; 3 — гиредержатель; 4 — барабан объемного дозирования; 5 — ковш; 6 — барабан досыпки; 7 — рама. |

Привод — от электродвигателя мощностью 0,6 кВт.

Принцип работы весов следующий. При включении весов барабан заполнения и барабан досыпки наполняют ковш продуктом, причем при достижении предварительной массы барабан- питатель выключается и работает только барабан досыпки, который останавливается при получении заданной массы. При заполнении ковша до заданной массы открывается нижний люк весов, и продукт выгружается из ковша.

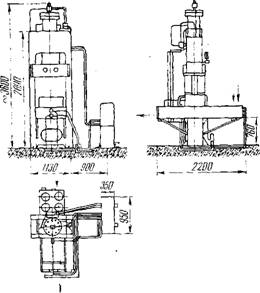

Для брикетирования овощных концентратов и смесей овощей применяют гидравлические прессы различных систем. Наиболее распространен гидравлический пресс КПК (А).

Пресс, изображенный на рис. 52, состоит из чугунной станины, в верхней части которой расположены прессующие цилиндры-ползуны, поддоны и матрицы. Пресс оснащен насосным агрегатом и снабжен электроприводом.

Насосные агрегаты монтируются отдельно от общей станины пресса и связаны с ним трубопроводом. В качестве рабочей жидкости, создающей давление в цилиндре пресса, применяют минеральное масло.

Матрицы пресса снабжены электрообогревом. Температура стенок матриц в период работы пресса должна быть на уровне 60°С.

Ползун, матрицы и поддон передвигаются циклично благодаря полуавтоматическому управлению. В момент загрузки пресса поддон и матрицы выводятся из-под него и устанавливаются в положении загрузки. Ползун в это время находится в верхнем положении.

После загрузки поддон и матрицы входят под пресс, ползун опускается. Брикет прессуется до заданного давления; затем пол-

|

Рис. 52. Гидравлический пресс для брикетирования сушеных овощей КПК (А). |

Зун поднимается, поддоны уходят в положение загрузки, а ползун, опускаясь, выталкивает из матриц брикеты на стол, откуда они специальным выталкивателем передвигаются к заверточному столу.

Пресс развивает усилие до 10 кН. Рабочее давление масла в главном цилиндре может доходить до 19,6 МПа. Усилие при обратном ходе ползуна 4,5 кН. Наибольший ход ползуна 450 мм.

Одновременно прессуется 4 брикета при наибольшем диаметре брикета 205 мм, высоте 90 мм и массе 3,1 кг. Выдержка брикета под давлением 1—3 мин при удельном давлении на брикет 7 МПа.

Производительность пресса 160—290 кг/ч. Мощность установленных электродвигателей 2,8 и 4,5 кВт. Масса пресса 4000 кг.

Режимы брикетирования на гидравлическом прессе некоторых видов овощных концентратов приведены в табл. 22.

Между приведенным в табл. 22 давлением на поршень пресса в кгс/см2 (показание манометра) и удельным давлением на брикет концентрата существует следующая зависимость:

Рпор-0,1-^-, (19)

Где рПор — давление (по манометру) на поршень пресса, кгс/см2;

Рбр —удельное давление иа брикет, МПа;

51 — площадь поршня, см2;

52 — площадь брикета, см2;

|

Таблица 22

|

Из формулы видно, что если площадь поршня равна площади. брикета, то удельное давление на брикет равно показателю манометра.

Остальное оборудование, применяемое при производстве овощных концентратов, идентично описанному ранее.

Производство пищевых концентратов первых и вторых блюд методом сублимации

В настоящее время принята следующая технология производства пищевых концентратов первых и вторых обеденных блюд методом сублимации. По режимам, принятым в кулинарии, обрабатывают необходимое сырье, подготовляя соответствующие полуфабрикаты (вареное мясо, мясной и костный бульон, пассерованные и припущенные овощи, бланшированный до готовности картофель и др.). Подготовленные компоненты смешивают в соответствии с рецептурой и смесь подогревают до 50—60°С.

При смешивании, если готовят блюда, в которых хотят сохранить форму кусочков, следует применять смесительные машины, не деформирующие продукт.

Если готовят пюреобразиые блюда, смесь пропускают через волчок с отверстиями решетки диаметром 2—5 мм. При приготовлении гомогенизированных пюреобразных блюд массу протирают на протирочной машине и пропускают через гомогенизатор. Готовую массу раскладывают на противни сублиматора слоем толщиной 10—15 мм.

Перед сублимационной сушкой продукт подвергают либо предварительному замораживанию в скороморозильных камерах до температуры минус 25 — минус 30°С, либо самозамораживанию в сушильной камере сублиматора при создании вакуума.

Для жидких и пюреобразных блюд самозамораживание в сублиматоре применять нельзя, так как быстрое охлаждение продукта приводит к вспениванию его и возможному разбрызгиванию. Загруженный сублиматор вакуумируют, подключая к вакуумной системе. До начала вакуумирования камера сублиматора должна быть плотно закрыта, а температуру охлаждающих поверхностей десублиматора доводят до минус 35°С.

При достижении в системе сублиматор—десублиматор давления 75—130 Па включают подогрев греющих поверхностей (плит).

Начальная температура греющих поверхностей может колебаться в пределах 15—25°С. Максимальная температура греющих поверхностей 80—160°С в зависимости от продукта, подвергаемого сушке.

Процесс ведут таким образом, чтобы в период сублимации температура продукта в центре слоя находилась в пределах минус 15— минус 20°С. Это обеспечивает испарение из замороженного продукта (без оттаивания) не менее 80% влаги.

В процессе сушки контролируют температуру верхнего, нижнего и центрального слоев продукта, греющих плит, охлаждающих поверхностей десублиматора, среды в сублиматоре и остаточное давление воздуха в системе, которые должны соответствовать заданным параметрам.

В зависимости от особенностей высушиваемого продукта температура его в период тепловой досушки не должна быть выше 45—55°С.

Конец сушки определяется выравниванием температуры продукта и греющих плит до 45—55°С. Влажность продукта при этих условиях равна 4—5%.

После окончания сушки производят девакуумирование системы и разгрузку сушильной камеры сублиматора.

При дальнейшей обработке высушенного методом сублимации продукта следует учитывать его повышенную гигроскопичность. Поэтому все операции вплоть до герметичной укупорки тары ведут в помещении с кондиционированным по влаге воздухом, относительная влажность которого должна быть не выше 30%.

Высушенный продукт выгружают из противней на столы, где инспектируют, отбирая недосушенные частицы. Недосушенные кусочки возвращают на досушку со следующей партией.

Продукт измельчают и расфасовывают либо в пакеты из га - зо-водо-паро-светонепроницаемых пленочных материалов, либо в жестяные банки № 9 или № 14. В том и другом случае тару с продуктом вакуумируют и заполняют азотом. Жестяные банки при необходимости длительного хранения и отгрузки в отдельные районы смазывают с внешней стороны вазелином.

Расфасовку и упаковку продукта проводят на оборудовании, обеспечивающем вакуумирование и азотирование заполненной тары.

В настоящее время разработаны рецептуры, технология производства и режимы сушки методом сублимации многих видов пищевых концентратов первых и вторых обеденных блюд. Некоторые из них рассматриваются ниже. ■ ■ ■

«Щи из свежих овощей с мясом». Промытые, очищенные и нарезанные морковь, лук, белый корень припускают в бульоне, после чего добавляют оставшийся по рецептуре бульон, подготовленные картофель и капусту и тушат до готовности. За 5 мин до окончания тушения в смесь добавляют кусочки вареного мяса, полагающиеся но рецептуре пряности. Смесь* перемешивают, раскладывают на противни и замораживают до минус 20°С. Замороженную смесь направляют в сублиматор на сушку.

«Суп перловый с грибами». Промытые и набухшие сушеные грибы варят до готовности в кипящей воде при соотношении 4:1. Грибной бульон процеживают, вареные грибы режут на кусочки с поперечным сечением не более 4X4 мм.

Промытую крупу варят при медленном кипении (соотношение крупы и воды 1 : 2,8) до загустения, затем прекращают подогрев и оставляют до полного набухания.

Промытые, очищенные морковь, белый корень и лук варят в небольшом количестве грибного отвара до готовности. Промытый, очищенный и нарезанный картофель варят в воде до готовности. Все компоненты тщательно перемешивают, раскладывают на противни, замораживают до минус 20°С и направляют в сублиматор на сушку.

«Борщ из свежих овощей с мясом». Замоченную фасоль отваривают в воде (соотношение фасоли и воды 2,5: 1) при слабом кипении до готовности.

Промытые, очищенные и нарезанные морковь, лук и белые коренья припускают в небольшом количестве бульона в течение 10—15 мин, затем добавляют оставшийся по рецептуре бульон, очищенные и нарезанные картофель и капусту и тушат до иолу - готовности. К массе добавляют очищенную и нарезанную отваренную свеклу, сладкий перец (или перечное пюре), томат-пасту, фасоль, вареное мясо, нарезанное кусочками, глутаминат натрия, соль, сахар, черный перец, лавровый лист. Смесь тщательно перемешивают и тушат до готовности. Зелень добавляют в конце тушения. Готовую смесь раскладывают на противни, замораживают до минус 20°С и подают в сублиматор на сушку.

«Рассольник с фасолью и мясом». Фасоль подготавливают так, как при изготовлении борща.

Соленые огурцы отделяют от рассола, нарезают кубиками или столбиками и припускают в небольшом количестве бульона в течение 10—15 мин.

Промытые, очищенные и нарезанные морковь, белый корень, лук припускают в бульоне в течение 10—15 мин, добавляют нарезанный картофель, оставшийся по рецептуре бульон и варят до готовности картофеля, затем добавляют фасоль, огурцы, соль, перец, глутаминат натрия и зелень.

Готовую массу перемешивают, добавляя нарезанное кусочками мясо, раскладывают на противни, замораживают до минус 20°С и подают в сублиматор на сушку.

«Рагу овощное с мясом». Промытые, очищенные и нарезанные морковь, белый корень и лук припускают в бульоне в течение 15 мин, при соотношении бульона и овощей 1 : 3, затем добавляют подготовленные и нарезанные картофель, кабачки, капусту, перец сладкий, кусочки вареного мяса и продолжают варить еще 10—15 мин. В смесь добавляют томат-пасту, зеленый горошек и вкусовые добавки в соответствии с рецептурой, тщательно перемешивают и тушат до готовности.

Готовую смесь раскладывают на противни, замораживают до минус 20°С и направляют в сублиматор для сушки.

«Голубцы ленивые с говяжьим фаршем». Рис варят в воде до готовности, откидывают на сито и промывают. В соответствии с рецептурой нарезанный лук, сырой говяжий жир, капусту, бульон и вкусовые добавки перемешивают, добавляют отваренный рис и массу тушат до готовности.

Готовую массу раскладывают на противни, замораживают до минус 20°С и направляют в сублиматор для сушки.

«Творог с черносмородиновым пюре». Манную крупу варят в воде 15—20 мин. Жирный творог, сахарный песок, черносмородиновое пюре и сваренную манную крупу в соответствии с рецептурой тщательно перемешивают.

Приготовленную смесь пропускают через волчок или протирочную машину (диаметр отверстий решетки или сетки протирочной машины 8—12 мм), раскладывают на противни, замораживают до минус 20°С и направляют в сублиматор на сушку.

Рецептуры описанных выше пищевых концентратов обеденных блюд сублимационной сушки можно найти в технологических инструкциях.

Сублимационную сушку подготовленных и замороженных блюд осуществляют по следующему режиму:

Начальная температура греющей по - 15—20 верхности, °С

Максимальная температура греющей поверхности, °С

При радиационном теплоподводе 160 при кондуктивном теплоподводе 80 Температура продукта в период суб - —20 лимации, °С

Максимальная конечная температура 55 продукта, °С

Температура поверхности десублима - минус 30—40 тора, °С

Остаточное давление парогазовой 27,0--60,7 смеси в сублиматоре, Па

Нормы расхода сырья, потерь и отходов

Как указывалось, нормы потерь и отходов отдельных видов сырья и полуфабрикатов, применяемых в производстве концентратов первых и вторых обеденных блюд, в зависимости от технического оснащения производства могут быть различными.

Ниже приведены максимально допустимые нормы потерь и отходов некоторых полуфабрикатов при производстве этих видов пищевых концентратов.

Отходы и потери Компоненты при переработке, %

Горох варено-сушеный 0,5 Крупы варено-сушеные

Рисовая 0.6

Перловая 0,6

Овсяная. 0,6

Гречневая 0,6

Пшено 0,6

Пшеничная 0,6

Макаронные изделия 0.5

Мука пшеничная пассерованная 0 5

Жир 0>>

Лук сушеный 0,5

Морковь сушеная 0,5

Соль поваренная 0,2

Мясо сушеное 0,5

Картофель сушеный 0,5

Нормы расхода сырья в производстве пищевых концентратов обеденных блюд рассчитывают по формуле (1), исходя из рецептурного набора изделия и установленных норм потерь и отходов на каждый компонент, входящий в изделие.

Требуется, например, рассчитать расход полуфабрикатов при производстве концентрата «Каша гречневая», вырабатываемого по рецептуре: крупа гречневая варено-сушеная — 87,0%, жир— 10,0%, соль — 3,0%.

Подставляя значение потерь и отходов ПО, приведенные выше, и количество компонентов по рецептуре Р в формулу (1), получим нормы расхода соответственно варено-сушеной крупы, жнра и соли.

100

Як = 10-87- ---------------------------------------- — = 875,3 кг;

К 100—0,6

100

Яж= 10-ю.--------------------------------------------- = 100,2 кг;

Ж 100-0,2

1°0

Яс= Ю-З-—--------------------------------------- —=30,1 кг.

С 100 — 0,2

Чтобы определить расход сырой гречневой крупы, можно воспользоваться той же формулой (1) и нормами потерь и отходов, приведенными на с. 70.

100

Як, сыр^ 10.875,3. Ш0_4)44 916 кг. ; ;