Производство кукурузных палочек

Кукурузные палочки представляют собой готовый к употреблению продукт, получаемый в результате обработки мелкой кукурузной крупы в специальной машине типа экструде - ра. Кукурузные палочки выпускают с различными добавками, что повышает их вкусовые достоинства и пищевую ценность. Палочки изготовляют также без добавок и используют их вместо хлеба или гренков.

|

И / |

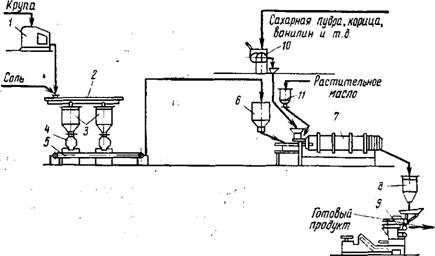

Кукурузные палочки вырабатывают по технологической схеме, представленной на рис. 85.

|

Гис. 85. Технологическая схема производства кукурузных палочек. 280 |

Кукурузную крупу очищают от различных примесей на вибрационном сите 1, кондиционируют по влажности в шнековом кондиционере 2, куда одновременно с крупой подают мелкодроб - ленную соль или солевой раствор. Для равномерного распределения влаги крупу выдерживают в темперирующем бункере І, откуда она поступает в машину 4 для изготовления кукурузных палочек. Готовые кукурузные палочки транспортером 5 подают в бункер 6, а оттуда через объемный дозатор — в непрерывно действующую установку 7 для нанесения добавок. Сахарную пудру смешивают с ванилином, корицей и другими добавками з смесительной машине 10 и через объемный дозатор также направляют в установку для нанесения добавок. Туда же из сборника 11 подают через дозатор растительное масло.

После нанесения добавок кукурузные палочки резервируют в бункере 8, откуда они по мере необходимости поступают на расфасовочный автомат 9.

Основные процессы производства кукурузных палочек — подготовка крупы, обработка ее в машине для получения кукурузных палочек, нанесение добавок и расфасовка готового продукта.

Подготовка крупы

Для производства кукурузных палочек применяют кукурузную крупу, соответствующую по размерам отверстиям двух металлотканных сит: первого — с d= 1,2 мм (проход) и второго с cf = 0,67 мм (сход). Более мелкая крупа будет пригорать в машине, что приведет к заклиниванию шнека, и машина остановится. Из более крупной крупы не получится однородной массы.

При просеивании кукурузной крупы через сито N° 0,67 особенно тщательно надо следить за отбором мучели, которая, попадая в машину, может пригореть на стенках. Хорошо подготовленная крупа при захвате ее рукой не должна оставлять па ладони следов мучной пыльцы.

Просеянную крупу смешивают в шнековом кондиционере с солью, которую добавляют из расчета 1% от общего количества смеси. Если влажность крупы менее 12—13%, ее увлажняют, добавляя в кондиционер (до загрузки соли) воду, иногда в виде солевого раствора.

Расчет воды (в кг) ведут по формуле

Л (100 — W.)

100-Га v '

Где А — масса загружаемой крупы, кг;

Wy и W2— соответственно начальная и конечная (требующаяся) влажность крупы, %.

Например, чтобы влажность крупы W2 стала равной 13%, в 100 кг крупы с начальной влажностью №i = ll%, необходимо добавить воды

100 (100- 11) ,„„ „

В=---------------------------------------------------------------------------- 100 = 2,3 кг,

100-13

Крупу смешивают с водой и солью или солевым раствором не более 5 мин, затем для равномерного распределения влаги крупу выдерживают в бункерах в течение 2—3 ч.

Расчетное количество добавляемой воды в зависимости от влажности крупы указано ниже.

Начальная влажность Требуется воды, мл » крупы, % на 1 кг крупы

TOC \o "1-3" \h \z 9,0 46

9,5 40

10,0 34

10,5 29

11,0 23

11,5 17

Если влажность крупы превышает требующуюся, крупу подсушивают (например, на транспортере, обогреваемом лампам;-! инфракрасного излучения), что в практике встречается, однако, чрезвычайно редко.

Обработка крупы в машине для получения кукурузных палочек

|

|

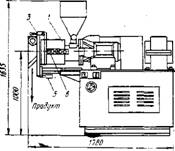

Машина для формования кукурузных палочек (рис. 86) состоит из следующих основных узлов и деталей: цилиндра 1, матрицы 2, резательного механизма 3, привода рабочего органа 4, привода резательного механизма 5, нагревателей 0. Машина имеет также Электрощит управления нагревателями (на рисунке не показан).

|

| Продукт

|

, , Рнс. 86. Машина для изготовления кукурузных палочек А1-КХП. Ш

Цилиндр машины состоит из трубы с двумя фланцами. Внутри цилиндра расположен вращающийся шнек, в передней его части укреплен блок электронагревателей. К переднему торцу цилиндра крепится матрица, имеющая 30 сквозных отверстий (диаметром 2,8 мм), расположенных по окружности. Матрица крепится к цилиндру специальным фланцем с помощью болтов. У переднего торца матрицы расположены два вращающихся ножа резательного механизма, получающих вращение от отдельного электродвигателя.

На верхней плите сварной станины машины установлен электродвигатель шнека и корпус подшипника, к которому крепится цилиндр.

На боковой стенке станины установлено кнопочное управление (включатели и выключатели) электродвигателей и штурвал резательного механизма.

Нагревательные устройства предназначены для обогрева цилиндра и шнека. Они состоят из двух обойм, в каждую из которых заложено по 6 трубчатых нагревательных элементов марки НВС-0,4/0,36. Максимальная мощность каждой обоймы 2,4 кВт.

Для подачи продукта в приемное отверстие цилиндра над ним расположен бункер с регулируемой заслонкой.

Техническая характеристика машины для формования

Кукурузных палочек

Производительность, кг/ч 70—80

Частота вращения шнека, об/мин 71

Наружный диаметр шнека, мм 155

Число отверстий в матрице 30

Диаметр отверстий матрицы, мм 2,8

Частота вращения ножа механизма 116—173 резки, об/мин

Суммарная мощность комплекта на - 4,32 гревателей, кВт

Мощность электродвигателя приво - 17 да А02-62-4, кВт

Частота вращения электродвигателя 1500 привода, об/мин

Мощность электродвигателя резки, 0 4 кВт

Частота вращения электродвигателя 1000 резки, об/мин Габариты, мм

Длина 1780

Ширина 887

Высота 1635

Общая масса, кг 1305

Кондиционированная по влажности и крупности помола и смешанная с солью кукурузная крупа направляется в приемный бункер машины. Оттуда она через питатель машины поступает в пространство между винтом и стенками цилиндра и благодаря вращению винта постепенно передвигается к матрице с формующими отверстиями.

По мере продвижения продукта к матрице давление в массе крупы повышается за счет постепенно уменьшающегося шага винта и перехода влаги крупы в пар. Одновременно з результате трения между продуктом и рабочими органами машины масса крупы нагревается до 170—190°С, вследствие чего электронагрев машины после установления режчма можно выключать.

Под действием высоких температур и давления крупа в машине превращается в тестообразную массу, которая в виде тонких струек теста выдавливается через отверстия в матрице.

В результате резкого перепада давления в продукте при выходе его из машины происходит взрывоподобное испарение воды. Тонкие струйки выходящего теста «взрываются», увеличиваясь в диаметре в 3—4 раза и почти мгновенно высыхая. Через некоторое время по выходе из машины влажность продукта снижается до 5-6%.

Выходящие из машины струйки продукта вращающимся ножом отсекаются в виде кусочков длиной 25—65 мм, которые системой транспортеров направляются на следующие операции.

Основное условие выработки нормального готового продукта — получение в машине хорошо разработанной однородной массы, обладающей пластическими свойствами.

Если отдельные крупинки продукта не деформировались и не превратились в вязкую пластическую массу, готовые палочки будут иметь нежелательные включения таких крупинок. При большом количестве крупинок отверстия матрицы забьются ими, и машина остановится. Процесс экструзии имеет преимущества перед процессом взрывания в «пушках», так как он непрерывен и осуществляется бесшумно. Химические изменения в продукте в обоих случаях одинаковы.

При работе на машине А1-КХП следует очень внимательно относиться к пуску. За полчаса до начала работы включают электронагрев и доводят температуру в цилиндре до 170—190°С, затем включают машину и постепенно начинают подавать увлажненную до 23—25% крупу через питатель в цилиндр. Если через 1,5—2 мин после начала подачи крупы продукт не начнет выходить из отверстий матрицы, надо немедленно остановить машину и выяснить причину задержки выхода продукта. В противном случае давление в цилиндре может возрасти сверх допустимого и матрица деформируется.

Как только создадутся нормальные условия работы и через отверстия матриц начнет выходить продукт в виде пластичной массы, в машину можно начинать подавать крупу влажностью 12—13%. Перерыва в подаче крупы допускать нельзя.

Через некоторое время из машины пойдет продукт нормальной влажности, после чего включают нож, и машина продолжает работу на установившемся режиме.

Полученные при пуске машины влажные деформированные палочки являются браком и идут в отходы.

Для запуска машины на нормальный режим работы необходимо израсходовать крупы влажностью 20—25% около 3—4 кг.

Пуск машины — очень трудная операция, поэтому рекомендуется останавливать машину только при длительных перерывах между сменами, а от смены к смене следует передавать машину на ходу.

Во время работы машины необходимо следить за равномерной подачей крупы в цилиндр и не допускать чрезмерной загрузки. Нельзя также допускать перегрев цилиндра, что может привести к забивке отверстий матрицы продуктом.

Нанесение добавок

На кукурузные палочки влажностью 5—6% для придания им различных вкусовых качеств наносят добавки: сахар, сахар с корицей, сахар с ванилином, сахар с арахисовой массой, сахар с лимонной кислотой и эссенцией, соль с арахисовой массой, соль с сухим чесноком и т. д. Наиболее простой способ нанесения добавок — обработка кукурузных палочек в дражировочном котле при частоте вращения его 25—27 об/мии.

В котел загружают кукурузные палочки и из мерника-дозатора постепенно добавляют растительное рафинированное масло. После равномерного распределения масла по всей массе продукта (продолжительность перемешивания 4—5 мин) в дражировочный котел вносят заранее подготовленные добавки. При приготовлении кукурузных палочек лимонных в дражировочный котел после внесения растительного масла добавляют лимонную эссенцию, а затем смесь лимонной кислоты и сахарной пудры.

Для приготовления коричных, ванильных и чесночных добавок в смесительной машине предварительно готовят сухие смеси сахарной пудры с молотой корицей, ванилином и поваренной соли с чесночным порошком, затем эти смеси направляют в дражировочный котел.

При изготовлении сладких палочек в дражировочный котел после добавления туда растительного масла и перемешивания его с кукурузными палочками вносят сахарную пудру, а при изготовлении соленых палочек — молотую соль.

Несколько иначе готовят кукурузные палочки с арахисовыми добавками.

Кукурузные палочки перед внесением арахисовых добавок не обрабатывают растительным маслом. Ядра арахиса, предварительно обжаренные, влажностью 25% измельчают на трех- валковом станке до пастообразного состояния и однородной консистенции. Полученную арахисовую пасту в температурной машине смешивают с растительным маслом и сахарной пудрой. Смесь постепенно добавляют в дражировочный котел, куда заранее загружают кукурузные палочки. Арахисовой сладкой добавки берут 30% от массы всей смеси. Арахисовую соленую добавку готовят так же, как и сладкую, добавляя вместо сахарной пудры соль. Этой добавки вносят 17% от массы омеси.

Для нанесения на кукурузные палочки простых добавок (сахарная пудра, сахарная пудра с корицей и ванилином, соль) взамен дражировочного котла целесообразно использовать непрерывно работающую установку для глазирования хлопьез УКГ-1 (см. рис. 77). При этом установку оснащают питателем для растительного масла. Сухие смеси, а также сахарная пудра и размолотая ооль вносятся тарельчатыми дозаторами.

Расфасовка кукурузных палочек

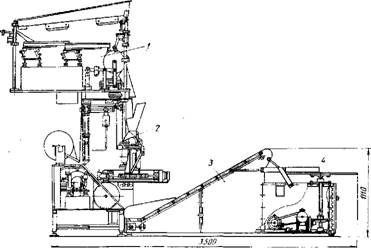

Готовые кукурузные палочки. расфасовывают в целлофановые пакеты или коробки из картона с внутренним пакетом из пергамента по 50—200 г. Для расфасовки и упаковки кукурузных палочек в целлофановые пакеты используют расфа - совочно-упаковочный автомат А5-КЗХ (рис. 87). Автомат, представляющий собой двухручьевую установку, состоит из весового дозатора 1 с механизмами засыпки продукта, упаковочного автомата 2 с механизмами, образующими пакет и термоспайки, транспортера приемки и выдачи упакованного продукта 3 и приемного стола 4.

Автомат укомплектован автоматическими весовыми дозаторами марки 2ДКХ-005. Гидравлическая система автомата обеспечивает смазку подвижных трущихся механизмов. Пневмоси - стема предназначена для подачи нагнетаемого воздуха к труб-

|

Рнс. 87. Расфасовочио-упаковочный автомат А5-КЗХ. |

Кам пневмоутряски продукта в пакеты и к пневмоцилиндрам, приводящим в действие механизмы автомата.

|

Техническая характеристика автомата А5-КЗХ Производительность, пакетов в ми - 48

|

Потребная мощность без воздушного компрессора, кВт

|

Нагретыми утюгами 4,5 30 3500 1600 2800 1900 1 |

Расход воздуха при давлении в сети 0,4 МПа, м3/ч Габариты автомата, мм длина ширина высота Масса автомата, кг Обслуживающий персонал, человек

Технологическая схема работы автомата представлена на рис. 88. При пуске целлофан закрепляется на бобинодержателе 1, откуда он в виде ленты 2 пропускается через систему направляющих роликов 3 под фотореле 4. На рукавообразователе 5 получают рукав 6, продольный шов которого нагревается прижа-

Сжатый(оздук _ [|тым к нему уТЮГ0М 7. За.

Тем работа осуществляется автоматически.

При разведенных утюгах 8 механизма термоспаивания поперечных швов рукавообразователь с лентой целлофана перемещается в крайнее нижнее положение, а утюги сближаются. Фотореле дает сигнал на окончательное сведение утюгов 8 и отделение ножом 9 образовавшегося пакета 10.

После смыкания утюгов 8 дозатор выдает отвешенный продукт в воронку 11, куда для уплотнения продукта подается сжатый воздух В это время рукавообразователь достигает верхнего положения, и утюги 8 расходятся. Продукт из воронки И поступает вместе со сжатым воздухом в образовавшийся пакет, и цикл повторяется.

Готовые наполненные пакеты транспортером подаются на стол сортировки пакетов 12.

Для расфасовки кукурузных палочек в картонные коробки используют автомат АПД, описанный в главе VI.

Рецептуры кукурузных палочек и нормы расхода сырья можно найти в технологических инструкциях.

Расход кукурузной крупы в производстве кукурузных палочек рассчитывают по сухим веществам.