Производство крупо-овощных концентратов

Крупо-овощные концентраты первых и вторых обеденных блюд вырабатывают в виде физической смеси компонентов, расфасованной в пакеты из бумаги, ламинированной полиэтиленом или кашированной фольгой.

Для специальных целей эти концентраты могут также вырабатываться в брикетированном виде, с заверткой брикетов в пергамент и наружную этикетку из писчей бумаги.

Производство насыпных концентратов первых и вторых обеденных блюд в пакетах осуществляется на поточно-механизированной линии, разработанной Гипропищепромом на базе отечественного оборудования. Линия оснащена контрольно-измерительными приборами, средствами автоматики, световой и звуковой сигнализацией.

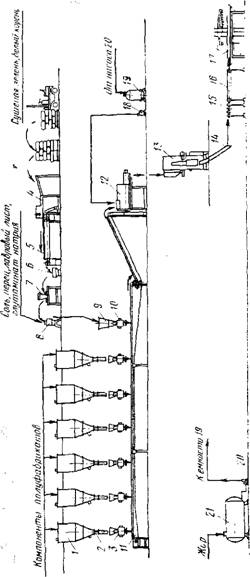

Технологическая схема производства насыпных концентратов представлена на рис. 39.

Компоненты полуфабрикатов, идущие в концентраты большими дозами, — варено-сушеная крупа, макаронные изделия, сушеные мясо, картофель и другие — после предварительной подготовки собирают в резервные бункера 1. Из этих бункеров компоненты шлюзовыми затворами 2 передаются в унифицированные дозаторы непрерывного действия 3. Компоненты, идущие в концентраты малыми дозами, — сушеные морковь, лук, белый корень, зелень — подают на приемный стол 4 с приспособлением для разрыхления комков, затем инспектируют на ленточном конвейере 5 и направляют в приемный передвижной бункер 6.

Здесь резервируют также лавровый лист, перец молотый, соль, глутаминат натрия и другие добавки. Отсюда по мере необходимости их отвешивают согласно рецептуре на весах 7 и загружают в месильную машину периодического действия 8. Компоненты перемешивают в течение 4-—5 мин, затем смесь выгружают в бункер 9, откуда она поступает в унифицированный автоматический дозатор 10.

Автоматические дозаторы непрерывным потоком передают компоненты на сборный ленточный конвейер 11. Все дозаторы работают синхронно и в каждую единицу времени на ленту конвейера поступает заданное количество продукта.

Конвейером продукция передается в смесительную машину непрерывного действия 12. В эту же машину через насос-дозатор 18 непрерывной струей подается жир из резервной емкости 19.

Жир. поступающий в производство, резервируется в цистернах с обогревом 21 и по мере надобности насосом 20 передается в емкость 19.

Из смесителя 12 готовая смесь направляется в приемное устройство расфасовочного автомата 13.

Пакеты с готовой продукцией через отсчитывающее устройство 14 поступают в гофрокороб. Клапаны гофрокоробов заделывают на рольганге 15. Затем гофрокороба ленточным транспортером 16 направляются на обандероливающую машину 17, где их оклеивают лентой и маркируют.

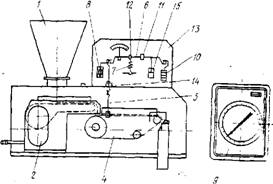

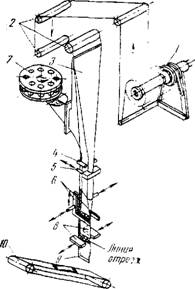

Для дозирования полуфабрикатов используют унифицированный дозатор непрерывного действия ДН-21У (рис. 40).

=f о

|

|

Co

|

Рис. 40. Схема унифицированного дозатора ДН-21У. |

Процесс дозирования на этом дозаторе осуществляется следующим образом. Через грузоприемный бункер 1 продукт попадает в дозатор, затем на питатель ленточного типа 2 (в зависимости от материала дозатор вместо ленточного питателя может комплектоваться электромагнитным вибрационным питателем —■ 3 на рис. 40).

Катушки питателя имеют две обмотки. Одна из них находится под переменным напряжением 127 В, которое подается от трансформатора, а на другую поступает регулируемое постоянное напряжение с выхода ПМУ1-1. От этого напряжения зависит скорость движения ленты ленточного питателя или амплитуда колебания электромагнитного питателя.

Перемещение грузоприемного бункера по вертикали позволяет установить необходимую высоту слоя продукта на питателях. От питателя продукт поступает на ленту транспортера 4. Масса дозируемого продукта, находящегося на ленте транспортера, через подвеску 5 и рычаг 6 передается на сплоизмерительную пружину 7 и индукционный датчик 8.

Индукционный датчик фиксирует изменение нагрузки на транспортер и подает соответствующий сигнал на вход вторичного прибора ЭПИД-0,5 9.

При постоянной скорости ленты нагрузка продукта на транспортере пропорциональна производительности дозатора. Показание прибора соответствует нагрузке продукта на транспортере.

От правильного подбора тарных гирь 10, определенного положения передвижной гири 11 и ползуна 12 зависит точность работы дозатора.

Для защиты уравновешивающего механизма 13 от пыли из корпуса дозатора предусмотрен гидравлический затвор 14.

Гидравлический демпфер 15 в уравновешивающем механизме предназначен для снятия резких колебании рычага.

Шкала прибора ЭПИД-05 градуирована в единицах производительности (кг/ч).

|

Таблица 21

|

Техническая характеристика универсального дозатора приведена в табл. 21.

Погрешность дозирования (от максимального значения шкалы вторичного прибора при продолжительности работы дозатора не менее 6 мин) ±2%. Ширина ленты массоизмерителя (транспортера 4) 200 мм. Тип питателя — вибрационный или

Ленточный. Минимальная производительность— —--- от мак-

3 —4

Симального значения шкалы. Питание дозатора и приборов схемы контроля н регулирования, смонтированных в шкафу управления, осуществляется переменным током напряжением 220/380 В. Мощность, потребная для дозатора, 1,5 кВт. Габаритные размеры дозатора (в мм) следующие: длина 1100, ширина 400, высота 900. Масса его 125 кг.

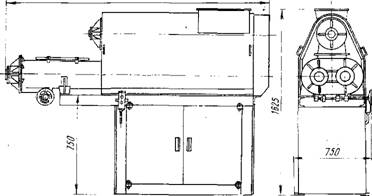

Компоненты, дозируемые универсальными дозаторами, смешивают в смесителе непрерывного действия Б2-КСН (рис. 41).

Машина состоит из сварной рамы, на которой установлены корпус, шнековый питатель, редуктор и электродвигатель.

|

2300

Рис. 41. Общий вид смесителя Б2-КСН. 150 |

|

Рис. 42. Схема работы смесителя Б2-КСН: / — смеситель; 2 — питатель шиековый; 3 — лопасти; 4 — регулировочная заслоика. |

Загрузка смесителя осуществляется через приемный бункер. Шнековый питатель подает компоненты, подлежащие перемешиванию, в загрузочную горловину. Лопастные валы смесителя вращаются в противоположные стороны с разной частотой вращения, что обеспечивает хорошее перемешивание. В процессе перемешивания смесь перемещается к разгрузочной горловине. Выходное отверстие горловины регулируется специальной заслонкой.

|

Техническая характеристика смесителя непрерывного действия Б2-КСН

|

Функциональная схема работы смесителя дана на рис. 42.

Смеситель непрерывного действия Б2-КСН может быть использован для смешивания компонентов также в производстве сладких блюд, мучных полуфабрикатов, продуктов детского питания и др.

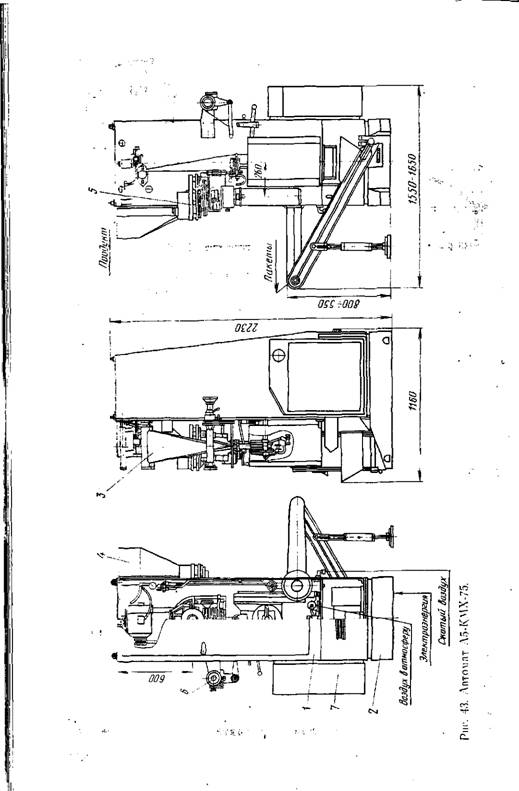

Готовую концентратную смесь расфасовывают в пакеты из ламинированной полиэтиленом или кашированной фольгой бумаги на фасовочно-упаковочном автомате А5-КМХ-75 (рис. 43).

|

|

Автомат вертикально-линейного типа состоит из станины 1, установленной на литом основании 2. На лицевой плите станины крепятся пакетообразователь 3, дозатор, состоящий из питательного бункера 4 и дисков с телескопическими стаканчиками 5, и бобинодержатель 6. Внутри станины закреплен привод. Электроаппаратура автомата размещена в электрошкафу 7. Дозирование продукта осуществляется по объему восемью мерными стаканами.

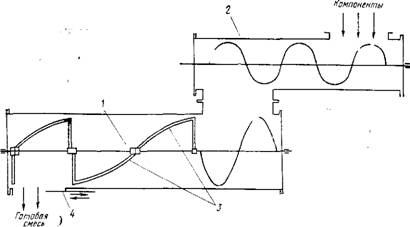

Технологическая схема работы автомата представлена на рис. 44. На бобинодержатель 1 устанавливают рулон бумаги, покрытой полиэтиленом. Лента с рулона протягивается через валки 2 пакетообразователя 3 и, перегибаясь вдоль пополам, заправляется под ролики 4 и пнев-

Моприжим 5. Конец ленты должен свисать над концом питающего сопла пакетообразователя на 165—170 мм. Пакет протаскивается кулисой.

В верхнем положении кулисы бумага сжимается термогубками 6 и образуется пакет, который при нагреве сваривается по одному продольному и одному поперечному (широкому) швам.

При ходе кулисы вниз пленка протягивается и пакет заполняется продуктом, поступающим из стаканчиков дозатора 7. В нижнем положении кулисы термогубкп разжимаются, после чего процесс повторяется.

При формовании следующего пакета предыдущий пакет отрезается от него ножами 8, установленными на механизме термо - тубок. Отрезанный пакет 9 падает на транспортер 10. Под ножами 8 расположен счетчик отрезанных пакетов.

Автомат, как и автоматы других систем, имеет приспособление для оттиска даты выработки пакета.

Производительность автомата 45—52 пакета в минуту. Автомат предназначен для расфасовки пищевых концентратов насыпной массой 0,5—0,75 г/см3. Масса одной дозы 75 г. При некоторой реконструкции телескопических стаканчиков дозатора она может быть увеличена, для некоторых видов концентратов до 120—150 г.

|

Рис. 44. Технологическая схема работы автомата Л5-КМХ-75. |

Длина пакета 160 мм, ширина 128 мм, с допуском ±2 мм. Пакет плоский, одинарный, с термоспаиванием с трех сторон. Для

пакета применяется упаковочная бумага с полиэтиленовым покрытием, на которое предварительно нанесены рисунок и центрирующая метка. В качестве основы берут этикетировочную бумагу марки А плотностью 80—-100 г/м2. Ширина рулона бумаги 256 мм± 1, наружный диаметр 300—400 мм, диаметр внутренней гильзы 75 мм.

Мерные телескопические стаканы имеют минимальный объём 90 см3, максимальный' (без реконструкции) — 165 см3. Точность дозирования ±4% от номинальной массы дозы.

4 автомата обслуживаются одним человеком.

Техническая характеристика автомата А5-КМХ-75

Мощность электродвигателя автомата,

TOC \o "1-3" \h \z кВт 1,1

Расход воздуха, л/мин 150 Габаритные размеры, мм

Длина 1550—1650

Ширина 1160

Высота 2230

Масса автомата, кг 1056

Автомат хорошо дозирует смеси, однородные по размеру. Смеси, например, с вермишелью, дозируются значительно хуже. В этом случае целесообразнее отказаться от объемного дозирования и перейти на дозирование взвешиванием.

Один шов пакета на автомате не склеивается и образуется только благодаря изгибу бумаги. Эта часть пакета наиболее - уязвима для деформации. Иногда целесообразно, установив дополнительные склеивающие утюжки, обеспечить четырехстороннюю склейку пакета, что значительно повысит его прочность, хотя в этом случае полезный объем пакета уменьшается. Автомат А5-КМХ-75 обеспечивает устойчивую работу.

При применении для расфасовки и упаковки автоматов типа «Акма» возможна и несколько видоизмененная схема производства. Все компоненты, кроме основного (вермишель, варено-сушеная крупа и др.) и жира, смешиваются в смесителе, перемешанную массу направляют в приемную воронку автомата; в другую приемную воронку автомата, работающую параллельно, загружают основной вид сырья. Автомат дозирует в пакет одновременно смесь компонентов и основной компонент, причем в пакетах они специально не перемешиваются. Туда же дозируют жир. Так как пакет содержит продукт для приготовления только» двух—четырех порций готового блюда, отсутствие перемешивания не отражается на качестве продукции, даже создается возможность сохранить форму основного компонента, например вермишели.

Пакеты с продуктом транспортером автомата выводятся на общий транспортер, обслуживающий 3—4 автомата, и по нему поступают на упаковку в гофрокороба.

Для подсчета пакетов применяют фотодатчики. Эта операция может быть представлена следующей схемой. Пакеты с фасовоч - но-упаковочного автомата по поворотным течкам поступают на горизонтальный трехручьевой транспортер (при работе трех автоматов), скорость которого несколько больше скорости лент транспортеров автоматов, что приводит к увеличению интервала между пакетами. С горизонтального транспортера пакеты направляются на наклонный трехручьевой транспортер, скорость его также увеличена по сравнению со скоростью ленты предыдущего транспортера. На ленте наклонного транспортера укреплены поперечные планки, предотвращающие сползание пакетов.

С этого транспортера пакеты по трем наклонным течкам через открытые резервные бункера сбрасываются в гофрокороб. На наклонных течках перпендикулярно их плоскости установлены фотодатчики с осветителями. Двигаясь по течке, пакет пересекает луч осветителя, и фотодатчик подает импульс на счетное устройство ФС-!, в результате срабатывают контакты реле. С реле импульс передается на реле счета импульсов РСИ-2, на котором установлено задание на отсчет необходимого количества пакетов, и одновременно на счетчик для визуального контроля количества пакетов.

С помощью реле РСИ-2 отсчитывается заданное количество пакетов, срабатывают контакты и подается напряжение на электромагнит заслонки МИС-1200.

Заслонка, имеющаяся на резервном бункере, закрывается, и подача пакетов в гофрокороб прекращается. Пока работница, убрав наполненный короб, устанавливает новый, отсчитываемые пакеты накапливаются в резервном бункере. Установив гофрокороб, работница открывает заслонку бункера, и процесс начинается вновь.

Описанное счетное устройство уже много лет работает на Ленинградском пищевом комбинате, за это время не было ни одного случая ошибки в счете упакованных в гофрокороб пакетов.

Применяется также контроль количества пакетов методом взвешивания заполненного короба. Но этот способ менее надежен, так как масса короба с пакетами зависит не только от числа находящихся там пакетов, по и от массы самого короба и пустых пакетов, что иногда может иметь иное значение, чем при тарировании весовых устройств.

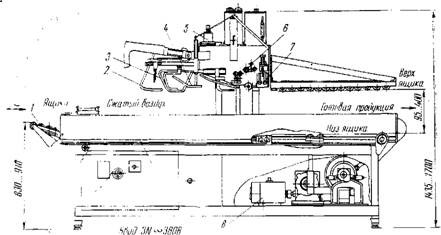

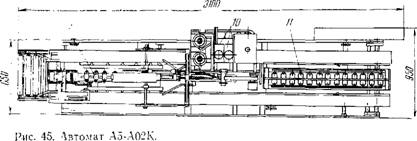

Для заделки и обандероливания заполненных коробов применяют автомат А5-А02К (рис. 45).

Автомат представляет собой сборно-разборную станину, на которой смонтированы все механизмы: группа механизмов перемещения короба, состоящая из приемного рольганга 1, нижнего.9 и верхнего 11 транспортера; механизм склеивания низа короба; механизм обандероливания; печатающий механизм; привод и пневмосистема.

Группа механизма заделки верха короба состоит из узлов раскрытия продольных клапанов 3, закрытия поперечных клапа-

|

|

|

|

Нов 2, узла вспрыскивания клея 5 и узлов закрытия продольных клапанов 4.

Механизмы обандероливания низа и верха короба в конструктивном отношении выполнены одинаково и состоят из аналогичных узлов: рулонодержателей, роликов 6, узлов резки ленты 7' и системы подачи воды 10. Лента отрезается перфорирующим ножом. Механизм резки 7 работает от пневмопривода. Привод автомата осуществляется от электродвигателя 8.

Технологическая последовательность операций, выполняемых: автоматом, рассматривается ниже.

Заполненный короб с закрытыми клапанами поступает в. приемную часть автомата. Наклонный рольганг поднимается и передает короб на роликовый транспортер, транспортером короб подается до упора с выключателем. Происходит закрытие верхнего поперечного переднего клапана и одновременно наносится клей на нижние продольные и передние верхние клапаны. В дальнейшем происходит закрытие верхнего заднего поперечного клапана, продольных верхних клапанов и нанесение клея на задний поперечный клапан. Производится резка гуммированной ленты и приклеивание ее конца к переднему торцу короба. Затем конец ленты приклеивается к заднему торцу короба и ролики обкатывают на торцах короба.

Готовая продукция поступает на рольганг, где печатным механизмом на короба наносится дата и другие данные.

Наладка автомата на любой из предусмотренных типоразмеров короба производится до начала работы вручную.

|

Техническая характеристика автомата А5-А02К

|

Автомат обслуживается одним человеком.

При производстве крупо-овощных концентратов в брикетированном виде могут быть использованы описанные выше методы дозирования п смешивания компонентов.

На многих предприятиях действуют также технологические схемы дозирования и смешивания с применением периодически работающих весовых устройств и смесителя. В этом случае варено-сушеную крупу (или макаронные изделия), сушеный картофель, смесь сушеных овощей, пшеничной муки, пряностей и сол к взвешивают на автовесах порциями в соответствии с рецептурой и вместимостью смесителя. Жир и воду отмеривают мерниками.

Отвешенные компоненты загружают в смесительную машину: сначала крупу (или макаронные изделия), затем картофель и смесь сушеных овощей, потом жир и воду. Температура лепра должна быть не более 55°С, крупы — 30—35°С. Воду добавляют для улучшения брикетирующих свойств массы: брикеты не рассыпаются. До добавления в смесь (2% от общей массы) воду кипятят и остужают. Хорошо перемешанную массу выгружают в воронку металлической трубы, по которой она поступает в приемник брикетного пресса.

Брикеты концентратов из пресса направляют на заверточно - зтикетировочнын автомат. Завернутые в два слоя бумаги брикеты (первый слой — пергамент, второй — писчая бумага, на которой напечатаны все этикетные данные) с помощью укладчика помещают в наружную тару — ящики из фанеры или гофри-

|

Рис. 46. Автоматический весовой дозаторД-20. |

Рованного картона. Ящики с концентратам» передают на рольганг, где заколачивают или оклеивают бандеролью.

Для отвешивания варено-сушеной крупы используют автоматический весовой дозатор Д-20 (рис. 46). Основными частями дозатора являются весовой ковш 1, гиредержатель 2, фигурная рама 3, на которой монтируют ковш, короба для гирь 4 и равноплечие рычаги 5. Дозатор оснащен счетчиком отвесов. На весовом дозаторе Д-20 рекомендуют взвешивать крупу (или макаронные изделия) с насыпной массой 0,45—0,85 т/м3. Порция отвеса может быть 15—20 кг. Максимальная производительность дозатора 6 т/ч. Точность взвешивания ±0,1%. Объем весового ковша 0,045 м3. Масса дозатора с гирями 180 кг.

Для смешивания компонентов, входящих в состав концентратов, используют смесительные машины периодического действия.

Смесительная машина, или миксмашина, представляет собой стальное корыто полуцилиндрической формы, в котором вращаются навстречу одна другой две лопастп, имеющие разную частоту вращения.

Машина работает периодически. Компоненты загружают сверлу, смесь выгружается через открывающуюся заслонку в боковой стенке. Конструкция машины позволяет, не останавливая смешивающих лопастей, опрокидывать корыто для выбрасывания из него готовой смеси.

При рабочей вместимости корыта 50 кг произвэдительность машины около 1,5 т/ч, потребная мощность 2,2 кВт.

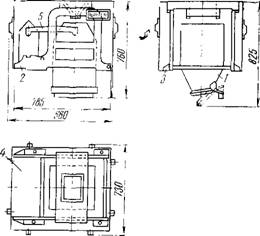

Чаще используют смесительные машины вместимостью до 200 л (рис. 47). Техническая характеристика такой смесительной машины приводится ниже.

Техническая характеристика смесительной машины

Частота вращения лопастей, об/мин 200 и 100

Или 100 и 50

. Отношение скоростей лопастей 2 : 1

Высота загрузки, мм 1145

Высота разгрузки, мм 550

Максимальный угол опрокидывания же - 100 лоба, град

Габаритные размеры, мм 910Х1400Х

ХІ450

Масса, кг 1800

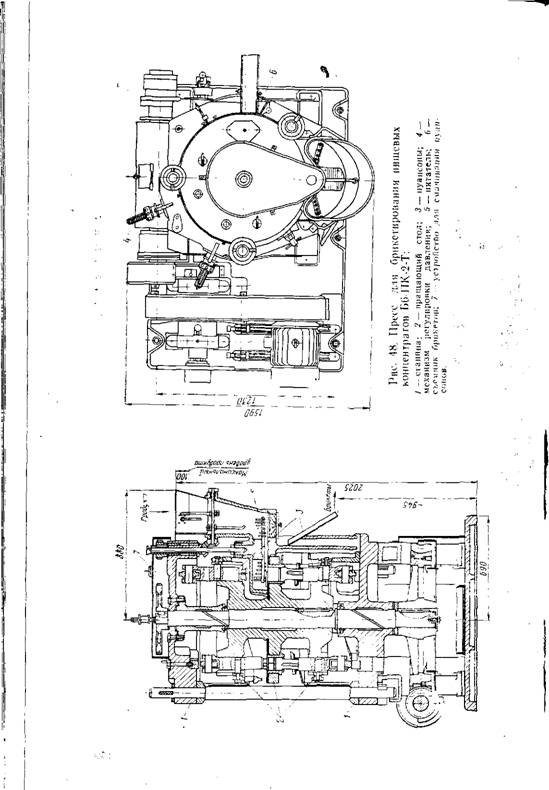

Для брикетирования пищевых концентратов используют брикетные прессы Б-6-ПК.-2Т (рис. 48). Пресс имеет вращающийся стол в виде трехступенчатой отливки. В средней ступени стола имеется 10 отверстий, в которых находятся матрицы. В отверстиях верхей и нижней ступеней размещено 10 пуансонов. Пуансон представляет собой стержень с роликами на конце корпуса и является сборной деталью пресса. Матрицы имеют квадратные отверстия, размеры их соответствующие размерам пуансонов, 75X75; 55x55 или 50X40 мм. Допускается установка матриц размером 90X90 мм.

Для заполнения матриц продуктом пресс имеет питательную коробку, расположенную над вращающимся рабочим столом. Размер коробки рассчитан так, что время прохождения под питающей коробкой матрицы достаточно для заполнения ее продуктом.

Принцип работы пресса следующий. Продукт, предназначенный для брикетирования, поступает в бункер питателя, откуда горизонтально расположенные ворошители, вращающиеся в направлении, противоположном вращению стола, подают его в матрицу. Заполненная продуктом матрица уходит из-под питателя. В это время верхний пуансон по кривой — направляющей начинает опускаться, а нижний— подниматься. В связи { - - т со сближением пуансонов продукт сжимается в матрице. *

Сжатие осуществляется по - JEjjjP^ ІННВЙІ

Степенно, по мере поворота JjK ^

Стола И продвижения стерж - ? "Э^^ВЬа

Ней пуансонов по наклонным ^ „ ^ Д^^ДШ •

При подходе матрицы к ме - жщщ^Т *

Сту выгрузки продукта верх - * Г

Ний пуасон поднимается и Wr*' "

Брикет нижним паунсоном '" - j

выталкивается на рабочую по - - - —ш верхность стола, откуда он

Удаляется специальным съем - Рис. 47. Смесительная машина.

|

|

Ником. Нижний пуансон становится в первоначальное положение, и матрица готова для повторения цикла.

Производительность брикетного пресса 80 брикетов в минуту. Частота вращения рабочего стола 8 об/мин, число матриц рабочего стола — 10. Масса получаемых брикетов в зависимости от размера матриц колеблется от 20 до 225 г. При установке матриц размером 90X90 мм можно получать брикеты массой 400— 450 г.

Масса пресса 5520 кг. Габаритные размеры 2100ХІ590Х Х2280 мм. Мощность электродвигателя 5,5 кВт.

Брикеты могут завертываться в пергамент и этикетку на автоматах различных систем.

Автомат «Нагема» завертывает брикет одновременно в пергамент и этикетку, заклеивает этикетку и подсчитывает количество готовых брикетов.

Брикеты с механического пресса поступают на транспортер автомата, который подводит их к загрузочной задвижке. Задвижка проталкивает брикет под складывающуюся коробку. Одновременно под брикет подается бумага для внутренней рубашки и этикетки.

Питание автомата бумагой осуществляется с рулона, поданный кусок бумаги отрезается ножницами. Этикетки в автомат поступают из магазина этикеток, по мере потребности они отбираются по одной с помощью вакуум-присоса.

Завернутые и заклеенные брикеты выходят из автомата п подаются на упаковочный конвейер.

Автомат «Нагема» упаковывает до 55 брикетов в минуту.

Техническая характеристика автомата «Нагема»

TOC \o "1-3" \h \z Потребная мощность автомата, кВт 1

Частота вращения электродвигателя, 1000 об/мин

Габаритные размеры автомата, мм

Длина 3600

Ширина 2200 \

Высота 1400

Заверточные автоматы «Нагема» просты в обслуживании и нетребовательны в уходе. К недостаткам следует отнести низкое качество завертки, вследствие чего часто наблюдается промас - ливание этикеток у концентратов с жиром.

|

161 |

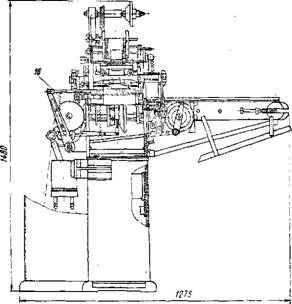

Более совершенными по сравнению с автоматом «Нагема» являются автоматы УЗА — универсальный заверточный автомат (завертывает брикет в пергаментную бумагу, которой он питается с рулона) — и УЭА — универсальный этикетировочный автомат (завертывает брикеты, предварительно упакованные в пергаментную бумагу на автомате УЗА, в этикетку; автомат пита-

6 Зак. 1872

|

|

Ется этикетками из магазина, куда их закладывают в виде стопки).

Двойная завертка брикетов обеспечивает их хорошее качество и исключает возможность промасливания этикеток из-за вытекания жира.

Недостаток этого способа завертки заключается в необходимости иметь два автомата, что требует дополнительной площади и повышенного расхода электроэнергии.

|

Рис. 49. Автомат лля завертки и этикетировки брикетов пи - щеконцентратов Д5-КЗЭ: |

/— станина; 2— главный вал; 3—4— приемные столы; 5 — подающий конвейер; 6 — приемный ролик и механизм отрезки; 7 — механизм нанесения клея; 8 — приемный багажник; 9 — механизм переворота брикета; 10— рычаг с компостером; // — цепной транспортер; 12— механизм подачи этикетки; 13 — блокирующее устройство; 14—механизм подачи бумаги; 15 — бобииодержатель; 16 — механизм толкателей.

Техническая характеристика автоматов УЗА и УЭА

Производительность, шт/мин 60

Потребная мощность, кВт 1 и 2 Габаритные размеры, мм:

Длина. 1735 и 1880

Ширина 1130 и 1464

Высота 1350 и 1250

Масса, кг 650 и 880

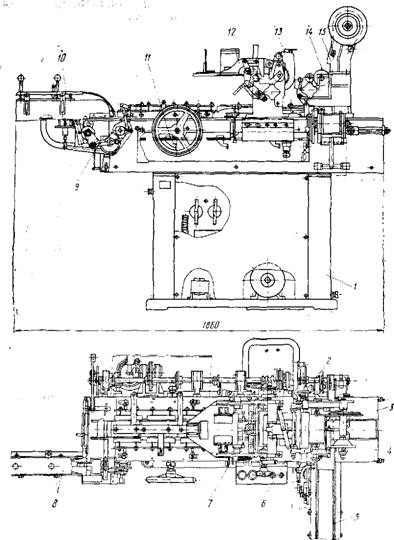

В настоящее время машиностроительная промышленность выпускает для завертки брикетов концентратов автоматы Д5-КЗЭ (рис. 49).

Автомат на одной станине завертывает брикеты сначала в «сорочку», а затем в этикетку. Предназначенные для завертки брикеты по наклонному лотку поступают на конвейер автомата. Транспортная лента конвейера совершает два хода. При ходе вперед брикеты подаются на стол, ход назад создает расстояние между брикетами.

На столе смонтирован цепной транспортер с поводком, направляющий брикеты к механизму, которым бумага подается к

6* 163

Столу. Вращающийся нож отрезает бумагу так, что лист располагается параллельно граням брикета. При дальнейшем его продвижении по столу специальные загибатели-направляющие обертывают брикет бумагой с трех сторон; затем полузавернутый брикет подается к механизму подачи этикеток.

Этикетка с помощью вакуум-Ирисосок по направляющим подается к брикету, брикет охватывается поверх бумаги этикеткой с трех сторон, загнутые клапаны проклеиваются. Завернутый брикет проходит между боковыми грелками, подсушивающими клей.

Специальным толкателем брикет подается на поперечный стол, где производится загиб внутренней бумаги и этикетки незакрытого торца брикета и проклейка образующихся клапанов.

Завернутый брикет поступает в багажник. Грелка, расположенная сверху брикета, подсушивает заклеенный торцовый клапан.

Автоматически на этикетку наносится дата, и брикет выдается из багажника на упаковку.

Техническая характеристика автомата Д5-КЗЭ

Производительность, шт/мнн 50—70

Размеры завертываемых брикетов, мм 75X75X25 и

92X82X32

Ширина ленты пергамента, мм 125

Размеры этикетки, мм 125X125 и

130X243

Мощность электродвигателя, кВт 0,6

Вид упаковки двухслойная

Габаритные размеры, мм:

Длина 1860

Ширина 1275

Высота 1480 Масса автомата, кг 500

Этот автомат имеет тот же недостаток, что и автомат «На - гема».