Продукты из кукурузы, Пшеницы и других зерновых (сухие завтраки)

К сухим завтракам относят продукты, получаемые из кукурузы, пшеницы, риса и других зерновых.

Сухие завтраки вырабатывают в виде хлопьев, взорванных зерен и палочек. Они полностью подготовлены :К приему в пищу и не требуют никакой кулинарной обработки.

ПРОИЗВОДСТВО КУКУРУЗНЫХ ХЛОПЬЕВ

Технологическая схема производства кукурузных хлопьев может быть подразделена на две самостоятельные стадии: получение кукурузной крупы и выработка из крупы хлопьев.

В начале развития производства кукурузных хлопьев эти две стадии технологического процесса объединялись в одну технологическую линию. Весь процесс организовывался в одном цехе, что требовало больших производственных площадей и в связи с этим строительства специальных многоэтажных зданий.

С развитием производства 'кукурузных хлопьев как за границей, так и в нашей стране было признано целесообразным вырабатывать кукурузную крупу на специальных крупозаводах и использовать ее в качестве исходного сырья в производстве хлопьев.

Это имеет ряд преимуществ:

Централизованное производство крупы позволяет более рационально использовать получающиеся при этом побочные продукты. Так, например, из зародыша может быть организовано производство масла, из мелкой крупы, непригодной для производства хлопьев, — выработка потребительской кукурузной крупы или крупы для кукурузных палочек и т. п.,

Производство кукурузной крупы на крупных специализированных предприятиях мукомольно-крупяной промышленности создает условия для дальнейшей механизации и усовершенствования процессов и в связи с этим повышает производительность труда;

Снабжение всех предприятий по производству кукурузных хлопьев крупой стандартного качества обеспечивает высокое и устойчивое качество конечной продукции.

При производстве кукурузной крупы непосредственно в цехах кукурузных хлопьев предприятия были заинтересованы в увеличении выхода крупной крупы, так как все остальные продукты пе

реработки кукурузного зерна использовались только как кормовые отходы. Это привело, с одной стороны, к снижению требований к качеству получаемой крупки, а с другой — к требованию поставки для производства кукурузных хлопьев только кремнистой кукурузы, что практически невозможно было осуществить, так как кремнистая кукуруза малоурожайная и посевы ее на товарное зерно нецелесообразны.

В настоящее время, когда зерно кукурузы перерабатывают на крупу, в том числе и для производства хлопьев, на крупозаводах условия переработки значительно изменились и стремиться к увеличению выхода крупной крупы без учета ее качества нет смысла. В США, например, выход крупы для хлопьев из кукурузы установлен в 20%. Остальные 80% кукурузного зерна идут на получение муки, мелкой крупы, масла и кормовых отходов. Такое соотношение, очевидно, наиболее целесообразно, так как дает более качественную крупу для хлопьев.

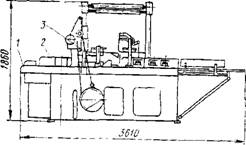

Производство кукурузных хлопьев осуществляют по технологической схеме, представленной на рис. 72.

Поступившую в цех кукурузную крупу очищают от случайных примесей и мучели на зерновом сепараторе I и направляют в моечную машину 2. Промытую крупу кратковременно пропаривают острым паром в шнековом пропаривателе 3 и затем передают в бункера 4 для отлежки.

Кондиционированная крупа поступает в варочный аппарат 5, куда одновременно через сборник-імерник 6 заливают сахарно- солевой раствор.

После варки в течение 2 ч крупу из варочного аппарата выгружают и направляют на сушилку 7. Высушенную крупу подвергают темперированию в бункерах 8 в течение 6—8 ч. После темперирования крупу на бурате 9 просеивают для отделения комочков, пропаривают в шнековом пропаривателе 10 и плющат в тонкие лепестки на плющильном станке 11. Лепестки пропускают через сито 12, отделяя мучель, а затем обжаривают в газовой печи 13.

Полученные хлопья сортируют на вибрационном сите 14, охлаждают и инспектируют на транспортере 15, расфасовывают и упаковывают на автомате 16. Готовые коробки с кукурузными хлопьями завертывают в пачки из крафтбумаги на заверточно - упаковочном автомате 17.

При выработке хлопьев, глазированных сахаром, их после охлаждения и сортировки на вибрационном сите 14 направляют в аппарат для нанесения глазури 18. В аппарате хлопья обливают сахарным сиропом, поступающим из бачка 20.

Глазированные хлопья при выходе из барабана аппарата 18 охлаждают потоком холодного воздуха и просеивают, а затем

Передают на расфасовочный автомат 19. Готовые коробки упаковывают в пачки на автомате 21.

Сахарный сироп для варки и приготовления глазури готовят на установке, оборудованной вибрационным ситом для просеивания соли 22, мерником для соли 23, просеивателем для сахара 24, объемным дозатором для воды 25, диссу - тором 26, фильтратами для раствора 27 и насосами 28.

Очистка крупы

Крупу очищают на зерновом сепараторе. На системе сит отделяют примеси, отличающиеся от крупы по размеру. Двукратной аспирацией, при поступлении продукта на сита и при выходе его из машины, удаляют легкие примеси (мучель и пр.). Пропуском через постоянные магниты освобождают крупу от ферро - примесей.

На сепараторе устанавливают металлические штампованные сита: приемное с отверстиями диаметром 10 мм; сортировочное с отверстиями диаметром 5 мм для отделения примесей крупнее крупы; разгрузочное с отверстиями диаметром 2 мм для отделения примесей мельче крупы. При очистке крупы на зерновом сепараторе необходимо соблюдать равномерную подачу материа-

Ла и не перегружать продуктом сита. Более подробно работа зернового сепаратора описана в главе 3.

Хорошо подготовленная крупа не должна содержать примесей крупнее крупы и мучели. Наличие мучели в крупе может вызвать затруднения на следующих этапах технологического процесса.

Много мучели обычно образуется при переработке кукурузной крупы, полученной из кукурузы зубовидной и полузубовидной, с большим выходом крупки.

В таком случае в крупке имеются крупинки из крахмальной части эндосперма, перетирающиеся в муку при транспортировке и осуществлении технологического процесса. Это и является одной из главных причин того, что не следует стремиться, перерабатывая зубовидную и полузубовидную кукурузу, к повышенному выходу крупной крупы.

Мойка, увлажнение и отлежка крупы

При мойке удается в значительной степени освободиться от мучели, которая накопилась в крупе при транспортировании и не была отделена при очистке ее на зерновом сепараторе.

Крупу моют на зерномоечных машинах по режимам, принятым в пищеконцентратном производстве (см. главу 3).

При мойке влажность крупы повышается до 22—25%- Этому способствует кратковременная пропарка острым паром, осуществляемая в шнековом пропаривателе непрерывного действия после мойки, или гидравлическая транспортировка крупы с кратковременной отлежкой перед варкой.

В процессе мойки, увлажнения, а затем отлежки происходит набухание крахмальных зерен и белковых веществ крупы. Это в дальнейшем, при варке крупы, способствует более полной клей - стеризации крахмала и денатурации белков. Увлажнение крупы значительно ускоряет процесс варки, однако принятые методы увлажнения создают некоторые затруднения и, очевидно, отрицательно влияют на качественные показатели готового продукта,

В дальнейшем крупа варится в сахарно-солевом растворе, который в процессе варки должен полностью впитываться крупой. При увлажнении капилляры каждой крупинки заполняются водой. Сахар и соль попасть глубоко в крупинку могут только в результате уравнивания концентрации их в растворе и воде, находящейся в капиллярах, что требует много времени и практически при варке происходит, очевидно, не полностью; сахар и соль остаются в основном на поверхности крупинки. Таким образом, основная задача — равномерно распределить сахар и соль в каждой крупинке — при принятых способах увлажнения не выполняется. _ . _

Исходя из изложенного, наиболее целесообразно перед заливкой крупы сахарно-солевым раствором не увлажнять ее, а, наоборот, подсушивать до содержания влаги 6—9%. При этом значительная часть раствора сахара н соли легко проникнет в капилляры крупинок и равномерно распределится по всей массе крупинки, что улучшит технологические качества крупы. В таком случае необходимо будет принять меры для отбора при контрольном просеивании крупы основной массы мучели, а затем очищенную крупу подсушить, залить в варочном аппарате либо в другой емкости сахарно-солевым раствором и выдерживать в нем 3—4 ч.

Некоторое повышение температуры массы при этом позволяет сократить продолжительность выдержки до 1—2 ч. Надо, однако, следить, чтобы температура массы не поднималась до значений при которых начинаются коагуляция белка и клейстеризация крахмала. Поэтому нагревать массу выше 50°С не следует.

Варка крупы

Кукурузную крупу варят в аппаратах, описанных в главе III. После увлажнения и темперирования ее загружают в варочный аппарат — 800 кг в пересчете на стандартную влажность (15%).

Пересчет производят по формуле

800А

О = , (20)

Где G — масса загружаемой крупы, кг;

А — содержание сухих веществ в крупе стандартной влажности. %;

В — содержание сухих веществ в загружаемой крупе, %.

Например, если влажность стандартной крупы 15%, содержание сухих веществ в ней будет равно 85%. При увлажнении крупы влажность ее, предположим, повысилась до 20%, т. е. содержание сухих веществ в ней стало равным 80%. Тогда следует загрузить в варочный аппарат крупы

800.85

При подсушке крупы и увлажнении ее затем сахарно-солевым раствором для определения количества крупы используют эту же формулу.

Например, если загружаемая крупа имеет влажность 6% (сухих веществ 94%)), то следует на одну варку закладывать крупы

800-85 G =--------------------------------------------------- = 723,4 кг.

94

Загруженную в варочный аппарат крупу заливают сахарно - солевым раствором.

На одну варку согласно нормам расхода сырья необходимо заложить 39,6 кг сахара и 19,8 кг поваренной соли. Это количе - етво сахара и поваренной соли растворяют в 150 л воды и раствор после кипячения и фильтрации через сборник-мерник заливают в варочный аппарат. Если в варочный котел загружают крупу с влажностью 6%, то воды следует задавать с сахаром и солью не 150 л, а 150 плюс 127 л (разница между мытой крупой и подсушенной: 850—723). После загрузки варочного аппарата крупой и сахарно-солевым раствором загрузочный люк закрывают, барабан приводится в движение и внутрь аппарата подают пар.

Варка кукурузной крупы в сахарно-солевом растворе продолжается 2 ч с момента достижения давления в аппарате 0,15 МП а.

В результате варки пищевые вещества крупы претерпевают большие изменения. Крахмал клейстеризуется и частично декст - ринизируется. Клейстеризация происходит со значительным поглощением крахмалом воды и приводит к значительному увеличению в крупе растворимых веществ. Белковые вещества коагулируют, выделяя при этом влагу. Коагуляция белковых веществ повышает их усвояемость организмом человека.

Крупа в процессе варки приобретает светло-коричневый (а иногда и темно-коричневый) оттенок Степень окрашивания крупы зависит от присутствия в ней меланоидиновых оснований, которые образуются вследствие реакции между моносахарами и аминокислотами крупы. Меланоидиновые основания придают крупе особый привкус, но надо иметь в виду, что азот, входящий в меланоидины, не усваивается организмом, и поэтому добиваться получения крупы темно-коричневого цвета не следует. Интенсивная окраска крупы не является показателем готовности крупы при вар«е, а скорее говорит о неправильно организованном процессе.

Сваренная крупа бывает и светло-коричнезой.

Качество варки может быть охарактеризовано только изменением белково-углеводного комплекса крупы, косвенным показанием чего является накопление водорастворимых веществ.

Влажность сваренной кукурузной крупы 36—38%. Такую влажность крупа приобретает за счет воды, подаваемой с крупой и с сахарно-солевым раствором, и за счет конденсации острого пара при варке. Расчет воды, получаемой крупой во время варки, может быть проведен по следующей схеме.

|

|

В аппарат закладывается с крупой 680 кг сухих веществ

Харом 39,5 кг, с солью 18,1 кг. Общее количество сухих веществ, закладываемых в варочный аппарат, 737,6 кг, из них при варке теряется 0,6 кг.

Крупы после варки при влажности 37% и содержании 737 кг сухих веществ получится 1170 кг. Отсюда видно, что в сваренной крупе содержится 1170—737 = 433 кг воды. Это количество воды крупа получила за счет воды, содержащейся в самой крупе, — в случае загрузки крупы, увлажненной до 20%-ной влажности, — 170 кг, с сахарно-солевым раствором — 150 кг и за счет конденсации пара во время варки — 113 кг.

Приведенный расчет показывает, что для получения после варки крупы требуемой влажности следует несколько раз проверить количество воды, образующейся за счет конденсации пара при варке (что часто зависит и от увлажненности подаваемого в производство пара, и от его количества), и после этого установить, сколько воды надо задавать в крупу с сахарно-солевым раствором, чтобы в ней после варки содержалось 433 кг воды. Особенно необходимо уточнить количество задаваемой воды при увлажнении подсушенной крупы сахарно-солевым раствором.

В литературе имеется указание на целесообразность в состав сиропа для варки кукурузной крупы вводить на одну варку до 1,2 кг солодового сиропа. Хорошая пропитка солодовым сиропом кукурузной крупы и выдержка ее в течение некоторого времени после этого, очевидно, способствует более глубокой декст - ринизации крахмала крупы, что улучшает структуру хлопьев.

В настоящее время признано, что глубокая декстринизация крахмала кукурузной крупы улучшает качество готового продукта, поэтому при обработке крупы следует стремиться к воздействию на нее диастатических ферментов. Исходя из сказанного, желательно использование в производстве хлопьев солода или ферментных препаратов.

В сваренной крупе не должно быть комьев, которые сильно затрудняют дальнейшее осуществление технологических операций. Если же крупу после варки сразу выгрузить из варочного аппарата, она после остывания окомкуется. Избежать образования комьев можно двумя способами. По окончании варки, после спуска из варочного аппарата пара, крупу выгружают на испарительную чашу, откуда скребковым механизмом, который разбивает образовавшиеся комья, ее направляют в течку, соединенную с транспортером сушилки. Во время обработки крупы на испарительной чаше происходит бурное выделение пара, его необходимо отводить, устраивая над чашей специальный зонт.

При сушке на ленточных сушилках удаление влаги из крупы производится на ленточном транспортере, забирающем крупу из-под варочных аппаратов.

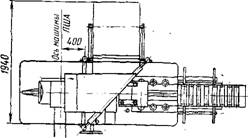

Комья разбиваются устанавливаемым в конце ленты механизмом для дробления (рис. 73), который состоит из двух вращающихся валов с насаженными на них штырями.

Остывая на испарительной чаше или транспортере с рыхлителями, крупа теряет 1,5—2% влаги и потом уже не образует комьев.

Другим способом, позволяющим избежать образования комьев после варки, является продувка сваренной крупы в варочном аппарате сжатым воздухом. По окончании варки, после выпуска пара из варочного аппарата, ие прекращая его вращения, крупу продувают сжатым воздухом, который подают в аппарат под давлением 0,3—0,4 МПа.

Продолжительность обработки крупы воздухом устанавливают практически (она зависит от объема воздуха, подаваемого в единицу времени, и его температуры). На обработку крупы затрачивается примерно 10—12 мин. Необходимо следить, чтобы

|

|

|

Продукт от барочного аппарата |

|

V;//л'/,",'.'//////у |

|

| На ленточную суишгкц |

|

Рис. 73. Механизм для дроблення сваренной крупы. |

Давление на ресивере при подаче воздуха в варочный аппарат не падало ниже 0,3 МПа.

Из варочного аппарата отработавший воздух вместе с захваченными им парами воды выбрасывается по специальному трубопроводу в атмосферу.

Крупа, обработанная сжатым воздухом, также теряет способность образовывать комья. При этом влажность ее снижается примерно на 2%.

Сушка крупы

Крупу после варки сушат на сушилках различных конструкций. Наиболее совершенными являются конвейерные сушилки типа СПК-4Г. Температуру теплоносителя (горячего воздуха) при сушке кукурузной крупы устанавливают равной 80—85°С. Снижение температуры теплоносителя ведет к удлинению процесса сушки.

Кроме температуры теплоносителя существенную роль в интенсификации процесса сушки играет обмен воздуха в сушилке. Поэтому недопустимо работать на сушилках, используя только естественную тягу, так как она различна в зависимости от метеорологических условий. Следует устанавливать мощность отсасывающих вентиляторов, сообразуясь с потребностью удаления количества влаги и влагосодержанием подаваемого в сушилку и отводимого из сушилки воздуха (более подробно сушка рассматривается в главе II). Кукурузную крупу для хлопьев сушат до содержания влаги 18%.

|

\ |

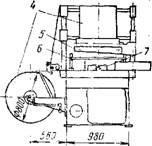

Равномерное распределение вареной крупы по ленте достигается установкой распределительного шнека (рис. 74), состоящего из корыта, на дне которого прорезаны отверстия для прохода крупы, внутри вращается вал с насаженным на нем архимедовым винтом, перемещающим продукт вдоль шнека к торцовым стенкам. Через отверстия проходит только крупа, а нераздроб-

Рис. 74. Распределительный шнек.

Ленные комья транспортируются к торцовым стенкам, где измельчаются установленными на валу вращающимися ножами. После сушки кукурузную крупу охлаждают, иначе на следующем технологическом процессе она слежится в комья, которые трудно будет разбить.

При использовании ленточных сушилок крупу охлаждают на последней ленте, подавая под нее холодный воздух. При работе на сушилках других систем устанавливают специальную охладительную колонку. При варке и сушке кукурузной крупы в ней протекают процессы изменения белков и углеводов, подробно - описанные в главе 3, в которой рассматривается технология производства варено-сушеных круп.

Темперирование крупы

Высушенную и охлажденную кукурузную крупу подвергают темперированию (отлежке) в течение 8 ч в специальных темперирующих бункерах.

Необходимость отлежки крупы многие исследователи объясняют тем, что влага во время сушки в каждой крупинке распределяется неравномерно, в связи с чем невозможно получить хлопья хорошего качества. Такое объяснение, вероятно, не совсем полно, а может быть и ошибочно, так как после отлежки перед плющением крупу пропаривают паром, при этом нарушается равномерное распределение влаги, достигнутое при отлежке.

|

\ |

|

УрОрЄЗи |

|

- jnrjrmr |

Более правильно необходимость, а она действительно существует, отлежки крупы объяснять состоянием крахмала в ней. В процессе варки крупы в результате клейстеризации крахмала происходит растворение амилозы и пептизация амилопектина, что является основной причиной значительного увеличения растворимых веществ в крупе, подвергнутой варке.

Как указывалось, в процессе сушки, охлаждения и в основном отлежки происходит старение оклейстеризоваииого крахма-

25а

Ла, сопровождающееся ретроградацией амилозы и переходом в гель пептизированного амилопектииа. Об этом процессе свидетельствует снижение количества водорастворимых веществ к концу отлежки. Старение крахмала приводит к укреплению стенок крахмальных зерен, что в дальнейшем предохраняет от получения стекловидных зерен в связи с образованием свободного крахмала из разрушенных при плющении крупы крахмальных клеток. Точно такой же процесс старения крахмала, но более ярко выраженный, наблюдается в производстве сухого картофельного пюре при первичном бланшировании картофеля и охлаждении его перед вторичной варкой.

Действующей технологической инструкцией установлена следующая продолжительность отлежки высушенной и охлажденной крупы: из кукурузы зубовидной — 6ч, полузубовидной — # ч, кремнистой — 10 ч.

Исходя из общей теории старения крахмала, можно предположить, что при значительном охлаждении крупы продолжительность темперирования можно резко сократить. В настоящее время в стройном технологическом процессе производства кукурузных хлопьев процесс темперирования разрывает цепочку непрерывности, что затрудняет автоматизацию производства.

В. Н. Гуляев и В. Н. Сомкина предложили отлежку крупы вести при низких температурах, в течение 20—30 мин.

Резкое сокращение продолжительности темперирования (в 16 раз) дает возможность проводить этот процесс в потоке.

Таким образом, отпадает необходимость в громоздких бункерах для темперирования и значительно улучшаются условия труда, так как крупу в бункерах после выдержки приходилось разбивать вручную вследствие того, что она сильно слеживалась.

Для осуществления отлежки при низких температурах можно применять транспортные шнеки, оборудовав их рубашкой с циркулирующим хладагентом. Можно также, пропуская крупу на ленточной сушилке, продувать ее охлажденным воздухом. В том и другом случае процесс темперирования становится непрерывным.

Пропарка и плющение крупы

После отлежки крупу просеивают на бурате, отбирая образовавшиеся комочки, которые дробят и присоединяют к просеянной крупе. После этого крупу подогревают и увлажняют острым паром до содержания влаги 22—23%. Если крупа поступает на плющение с меньшим содержанием влаги, то получается много крошки и мучели, крупа с большей влажностью замазывает валки, и хлопья рвутся.

Крупу пропаривают в шнековом пропаривателе, представляющем собой корыто с двойным дном (паровая рубашка). Внутри

Рис. 75. Двухвалковая плющилка для крупы П-2М.

Корыта расположен шнек для горизонтального перемещения продукта. В корыто по трубе подается острый пар. Продукт поступает в шнек и в связи с небольшим шагом винта медленно передвигается от приема к выходу. При передвижении продукт встречает струю пара и увлажняется. Чтобы острый пар, попадая на днище корыта, не конденсировался, в рубашку корыта также подают пар.

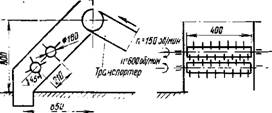

Пропаренная крупа поступает на плющение. Для плющения применяется двухвалковая плющилка П-2М (рис. 75), состоящая из двух параллельно расположенных валков (оси валков находятся в одной горизонтальной плоскости), питающего валика, приемного ковша и съемных ножей для снятия налипших на основные валки хлопьев. Для охлаждения валков и подшипников Енутрь валков подается вода. Расход воды 2—2,5 м3/ч.

Процесс работы на плющилке заключается в следующем. Варено-сушеную пропаренную крупу подают в приемный ковш, она захватывается питающим валиком и равномерно распределяется между двумя вращающимися гладкими валками, которыми расплющивается на тонкие лепестки. Толщина лепестков регулируется шириной щели между валками. Продукция луч-

-шего качества получается при обжаривании сырых хлопьев толщиной 0,25—0,4 мм.

Техническая характеристика двухвалковой плющилки для крупы

Производительность, кг/ч 220

Диаметр и длина валков, мм 520X620

Частота вращения приводного шки - 160 ва, об/мин

Частота вращения питательного ва - 25 лика, об/мин

Соотношение скорости валков 1 : 1,1

TOC \o "1-3" \h \z Масса, кг 5640

Габаритные размеры (без привода), мм

Длина 197!

Ширина 2300

Высота 1740

Мощность электродвигателя А91-8, 40

КВт

Частота вращения электродвигателя, 750

об/мин

Расплющенная крупа из плющилки поступает в приспособление для отделения мелочи, представляющее собой квадратную течку, нижняя часть которой состоит из двойного дна. Верхнее дно изготовлено из штампованного сита с отверстиями диаметром 6 мм, мелочь проходит через него и ссыпается по нижнему дну в ящик для отходов.

Для отделения мелочи можно также использовать вибрационное сито, которое устанавливают перед приемным бункером об - •жарочной печи. После отделения мелочи хлопья поступают на обжарку.

Обжарка хлопьев

Хлопья обжаривают в газовой печи. К обжар - ке следует относиться особенно внимательно, так как от нее в большой мере зависит качество готового продукта.

Если хлопья поступают в недостаточно нагретую печь или если их в печь загружают в объеме, который сразу снижает температуру печи, готовый продукт может получиться невысокого качества — хлопья будут стекловидные, без так называемых вздутий, жесткие и плохо разжевывающиеся.

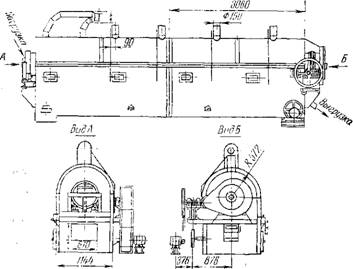

Газовая печь (рис. 76) состоит из кожуха, внутри которого расположен вращающийся цилиндр длиной 6,1 м и диаметром 1,2 м. По поверхности цилиндра в виде поясов расположены отверстия диаметром 2 мм. На внутренней поверхности цилиндоа размещены лопасти, при помощи которых продукт передвигается по цилиндру при его вращении. Цилиндр с обеих сторон заканчивается цилиндрами меньшего диаметра с надетыми на них : бандажами, являющимися опорой цилиндра, так как продольного вала он не имеет.

|

6120

Рис. 76. Печь обжарочная газовая ПГ-150М. |

От распределительного пункта к печи подводится груба, от которой под вращающийся цилиндр проходят трубки. Обогревается цилиндр 18 газовыми горелками, насаженными на трубки. Температура цилиндра регулируется изменением пламени в газовых горелках. Для удаления мелочи, проходящей через отверстия цилиндра, снизу газовой печи установлен скребковый транспортер.

Техническая характеристика печи обжарочной газовой ПГ-150М

Производительность по хлопьям, кг/ч Топливо

Средняя температура печи, °С Продолжительность прохождения хлопьев через печь, мин Частота вращения барабана, об/мин Масса печи, кг Габаритные размеры, мм длина ширина высота

Мощность электродвигателя, кВт Частота вращения электродвигателя, об/мин

Процесс обжарки состоит в следующем. Сырые хлопья подаются в печь и лопастями направляются к выходу вдоль цилиндpa. В процессе передвижения хлопья обжариваются при температуре 250—300°С. Продолжительность прохождения хлопьев в газовой печи 2—3 мин. Влажность обжаренных хлопьев 2,5—5°/о - При обжаривании в продукте в результате образования декстринов увеличивается содержание водорастворимых веществ.

Высокая температура, при которой ведется процесс, способствует гидролизу высших углеводов, что также приводит к увеличению количества водорастворимых веществ. Физический смысл обжарки хлопьев заключается в том, чтобы воздействием в как можно более короткое время на тонкий лепесток продукта высокой температуры создать условия для взрывоподобного удаления влаги из межклеточного пространства. Такое удаление влаги создает условия для разрыва межклеточных (и клеточных) связей и увеличения объема продукта с заполнением образовавшихся пор воздухом. Если этого не удается добиться, хлопья получаются стекловидными и недоброкачественными.

Некоторое осолаживание крахмала, т. е. перевод его в декстрины и особенно в мальтодекстрины, способствует созданию пористой структуры хлопьев при обжаривании их. Поэтому целесообразно кукурузную крупу в промежутке между замочкой и плющением подвергать осолаживанию ферментами солода (диа- статическими ферментами) или специальными ферментными препаратами.

Уровень температуры в печи при поступлении в нее хлопьев также сильно сказывается на протекании процесса взрывоподобного удаления влаги. В охлажденной печи можно получить только недоброкачественный продукт.

Качественное и количественное изменение химического состава кукурузных хлопьев исследовали В. Т. Любушкин и А. Ф. Доронин с сотрудниками. Изучалось в основном изменение аминокислотного состава в кукурузной крупе в процессе производства из нее хлопьев и зависимость этого изменения от способа обжарки.

Установлено, что на протяжений всего технологического процесса происходят потери аминокислот, хотя в хлопьях сохранились все аминокислоты, найденные в исходном сырье.

Динамика изменения содержания аминокислот в кукурузной крупе и продуктах ее переработки представлена в табл. 40 (по данным В. Т. Любушкина и др.).

Некоторая потеря аминокислот наблюдается при варке и сушке кукурузной крупы.

Из цифр, приведенных в табл. 40, видно, что обжарка хлопьев в электропечи более целесообразна, чем в газовой печи, так как потери аминокислот в большинстве случаев снижаются. Это обстоятельство следует учитывать при организации производства хлопьев и выборе метода обжарки их.

В настоящее время на основе работ, проведенных в МТИППе, на Грязиноком пищевом комбинате внедряется обжарка хлопьев

С помощью нагрева их кварцевыми лампами. Для этих целей используют те же обжарочные печи с некоторой реконструкцией (установка ламп нагрева и т. п.).

Обжаренные хлопья инспектируют на ленточном транспортере, отбирая горелые и недообжаренные. При этом скорость транспортерной ленты следует устанавливать не слишком большую. Проинспектированные хлопья с ленточного транспортера передаются на сортировочное сито. На верхнем сите с отверстиями диаметром 8 мм отбирают крупные хлопья, направляемые на расфасовку. На нижнем сите № 1, 2 отбирают мелкие хлопья, используемые для производства панировочных сухарей. Проход через сито № 1, 2 является отходом производства (мелкие подгоревшие КуСО'ЧКИ и т. п.).

Рассортированные хлопья пропускают через магнитную установку (общая грузоподъемность магнита 12 кг) и через охлаждающий транспортер направляют в бункера расфасовочного отделения, если хлопья должны быть расфасованы без нанесения глазури. Температура хлопьев в бункерах должна быть 30—35°С.

Промышленностью выпускаются также кукурузные хлопья, глазированные сахаром. В состав глазированных хлопьев входит 65,97% кукурузных хлопьев, 34% сахарной глазури и 0,03% ванилина.

Обжаренные и охлажденные хлопья, предназначенные для выработки глазированных хлопьев, направляют в отделение для нанесения глазури.

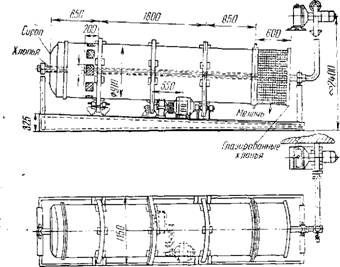

Нанесение глазури

Глазурь наносят на хлопья на установке для глянцевания карамели УКХ-1 (рис. 77). Установка состоит из вращающегося барабана, загрузочного вибролотка, бачков для сиропа, калорифера с вентилятором. Внутри барабана на его оси крепятся три перегородки, при помощи которых регулируется движение и перемешивание продукта. Ось барабана является и воздуховодом, по которому подается подогретый воздух. Привод барабана осуществляется электродвигателем при помощи венча - той шестерни, закрепленной по окружности барабана.

Для возможности нанесения глазури и равномерной сушки хлопьев после этого аппарат модернизирован — длина барабана увеличена на 600 мм надставкой в конечной части из штампованного сита с отверстиями диаметром 4 мм, со стороны загрузки у опорного бандажа в теле барабана вырезано 8 окон размером 220x140 мм, которые закрываются сеткой. Для подачи горячего воздуха установлен вентилятор и калорифер КФП-3.

Процесс работы заключается в следующем. В барабл-н, имеющий частоту вращения 8—10 об/мин, подают транспортером хлопья. Сироп температурой 80—85°С непрерывно льется на хлопья, и благодаря вращению барабана происходит интен-

|

Рис. 77. Установка УКГ-1. |

Сивное их перемешивание. Облитые сиропом хлопья перемещаются вдоль барабана к выходу. В момент перемещения хлопья подсушиваются воздухом, который противотоком по трубе нагнетается внутрь барабана. Отработавший воздух с испаренной влагой удаляется через сетчатые отверстия в барабане.

Приготовление сиропа

Сироп при производстве кукурузных хлопьея (см. рис. 72) готовят двух видов: для варки кукурузной крупы и для нанесения на обжаренные хлопья, так называемую глазурь.

Сироп для варки кукурузной крупы состоит из сахарного песка, соли и воды. Обычно сироп готовят на одну варку (800 кг крупы влажностью 15%). В этом случае берут 39,6 кг сахарного песку, 19,8 кг соли и 150—160 кг воды. Приготовляют сироп в диссуторе, куда задают предварительно просеянные сахар и соль и заливают воду. Раствор доводят до кипения, фильтруют и насосом перекачивают в сборник-мерник варочного отделения.

Глазурь сахарную для нанесения на кукурузные хлопья также готовят в диссуторе.

В диссутор заливают воду, добавляют предварительно про - сянный сахар — на 7,5 части сахара 9,5 части воды. Раствор доводят до кипения и кипятят до содержания в нем сахара 74—76%, в конце варки добавляют ванилин. Приготовленный раствор фильтруют и перекачивают в сборник над аппаратом для нанесения добавок. Так как сироп должен все время иметь температуру 80—85°С, внутри сборника монтируют змеевики для пара, с помощью которого поддерживают нужную температуру.

Обрабатывать кукурузные хлопья сиропом можно также в дражировочном котле, куда засыпают хлопья и при вращении котла постепенно приливают сироп.

Расфасовка хлопьев

Хлопья расфасовывают на расфасовочно-упа - ковочных автоматах в картонные коробки с внутренним пакетом из пергамента или подпергамента.

Технологической инструкцией предусматривается расфасовка кукурузных хлопьев по 50, 75, 100, 300 и 400 г. Для расфасовки хлопьев до 100 г из отечественного оборудования, выпускаемо - ю в настоящее время, можно применять автомат АПБ.

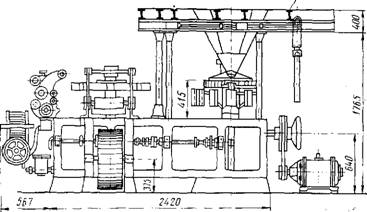

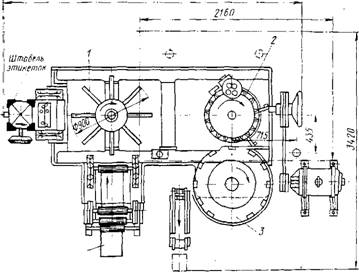

Автомат (рис. 78) состоит из трех роторов. На станине рядом с пакетирующим ротором 1 крепятся бобинодержатель для рулона внутренней бумаги и магазин этикеток с устройством подачи их на ротор. Вокруг пакетирующего ротора смонтированы механизмы, производящие операции по изготовлению пакета. Насыпной ротор 2 расположен на одной оси с пакетирующим ротором. Между ними установлены механизмы для снятия пакета с формы, его переворачивания и подачи в карманы насыпного ротора.

Упаковочный ротор 3 находится на оси, перпендикулярной к оси первых двух роторов. Вокруг упаковочного ротора расположены механизмы для заделки внутреннего и наружного пакетоз. Дозирующие весы (на схеме не показаны) установлены на площадке 4 над насыпным ротором.

Перед пуском автомата на бобинодержатель устанавливают рулон бумаги, предназначенный для изготовления внутреннего пакета, в магазин этикеток закладывают пачку этикеток и клеевые механизмы заполняют клеем. На пакетирующем роторе изготовляется двухслойный пакет, который с открытой верхней торцовой стенкой передается в насыпной ротор. Пакет попадагт под приемную воронку ротора, засыпается продуктом и передается на упаковочный ротор, где окончательно заделывается верхняя стенка пакета. Заклеенный пакет попадает под электронагревательную плиту для подсушки, затем выталкивается из кармана ротора на транспортер и передается на упаковку.

Техническая характеристика автомата АПБ

Производительность, пакетов в мину - 45—50 ту

TOC \o "1-3" \h \z Число пакетных форм 8

Число карманов

Насыпного ротора 8

Упаковочного ротора 12

Масса продукта (хлопьев) в одном пакете, г 75—100

Взамен весов на площадке 4 могут быть установлены объемные дозаторы типа «стакан в стакане», как на автомате КМХ-75.

|

JJJ3 |

|

Рулон! нутренней бумаги |

|

Рис. 78. Расфасовочно-упаковочный автомат АПБ. Размеры пакета, мм 75X45,5X155 Частота вращения приводного шки - 150—(80 ва, об/мин Дозировка продукта весовая Масса (без весов), кг 5000 Мощность электродвигателя, кВт 2,2 |

Для расфасовки хлопьев по 300—400 г применяют расфасовочно-упаковочный автомат АПД, описанный в главе 6.

|

|

|

Рис. 79. Упаковочный автомат ПУА-1. |

Упаковка готовых коробочек в пачки с заверткой их в крафт - бумагу производится на пакетно-упаковочном автомате ПУА-1 (рис. 79). Автомат предназначен для завертки штабеля коробочек в рулонную крафтбумагу и заклейки пачки.

Группирование заданного количества коробочек производится на специальных штабелирующих автоматах, которые подбираются в зависимости от размера коробочек.

|

|

Автомат состоит из станины 1, на которой крепятся основные рабочие механизмы и электропривод: передаточный транспортер с толкателем 2, формующий туннель с механическими подгиба- телями 3, механизм подачи бумаги с бобинодержателем 4, механизм нанесения клея 5, механизмы отрезания бумаги 6 и нанесения реквизитов 7.

|

Техническая характеристика автомата ПУА-І

|

Автомат работает следующим образом. Подготовленные в накопителе штабелировщика коробочки (штабель) толкателем передаются на транспортер и транспортером перемещаются к формующему туннелю. При перемещении штабеля срабатывает механизм подачи бумаги, штабель, захватывая отрезанный лист бумаги, вступает в туннель, при этом образуется передняя сторона упаковки, а по мере продвижения штабеля оформляется верхняя, нижняя и частично боковые стороны упаковки, одновременно на боковых сторонах образуются выступающие клапаны, затем подгибаются на неподвижных фигурных направляющих. Края клапанов, смазанные клеем не 20—25 мм, перекрывают нижние клапаны и образуют проклеенные боковые швы.

Транспортер оставляет штабель в зоне действия подгибающего механизма и возвращается в исходное положение, в это время срабатывает подгибающий механизм: производится подгибка боковых клапанов, затем нижних и верхних. Верхний подгибатель удерживает подогнутый клапан до поступления очередного штабеля, затем отходит в крайнее верхнее положение.

Когда транспортер движется вперед, начинают работать механизмы накопителя бумаги, и рулонная бумага разматывается.

При возвращении транспортера в исходное положение, когда толкатель его пройдет вертикальную плоскость подачи бумаги, срабатывает механизм подачи бумаги.

В процессе подачи бумаги она проходит через печатный механизм, и на нее наносятся реквизиты.

Скорость подачи бумаги, а следовательно, ее длина, регулируется с помощью фрикционного вариатора.

В процессе подачи бумаги вниз клеевые ролики наносят продольные полосы клея, поперечная полоса клея наносится до начала отрезания заготовки.

После того как клеевые ролики поперечного нанесения клея отходят от бумаги, прижимная планка зажимает бумагу, начинается отрезка заготовки бумаги, которая заканчивается к моменту, когда штабель коробочек вплотную подошел к листу.

В тех случаях, когда очередной штабель коробочек не подан, бумага не отрезается и работа автомата приостанавливается.

Нормы расхода сырья в производстве кукурузных хлопьев сначала могут быть рассчитаны на одну варку, а затем с помощью коэффициента пересчета пересчитаны па 1 т ютовой продукции.

На одну варку, как уже говорилось, требуется 800 кг подготовленной, очищенной крупы. Так как в крупе может содержаться 0,5% сорной примеси, 1% зародыша и 0,5% целых зерен, отделяемых при очистке, и при этой операции может теряться около 0,5—0,7% хорошей крупы, для получения 800 кг очищенной крупы потребуется 820,5 кг крупы-сырья.

|

Таблица 41

|

|

Крупа кукурузная |

85 |

820,5 |

697,43 |

1243,0 |

1056,7 |

|

Отходы при очистке |

85 |

20,5 |

17,43 |

30,9 |

26,4 |

|

Крупа кукурузная очи |

85 |

800,0 |

680,00 |

1212,1 |

1030,3 |

|

Щенная |

|||||

|

Сахарный песок |

99,9 |

39,6 |

39,56 |

60,0 |

59,9 |

|

Поваренная соль |

95,0 |

19,8 |

18,81 |

30,0 |

28,5 |

|

Всего |

— |

859,4 |

738,37 |

1302,1 |

1118,7 |

|

Потери сухих веществ |

— |

— |

0,37 |

— |

0,6 |

|

При варке (0,05%) |

1171,3 |

1118,1 |

|||

|

Крупа вареная |

63 |

738,00 |

1774,6 |

||

|

Потери сухих веществ |

— |

— |

0,37 |

— |

0,6 |

|

При сушке (0,05%) |

1117,5 |

||||

|

Крупа варено-сушеная |

80 |

922,0 |

737,63 |

1396,9 |

|

|

Потери сухих веществ |

— |

— |

40,67 |

— |

61,5 |

|

При обжарке |

96,0 |

||||

|

Мелкие хлопья — отходы |

96 |

66,0 |

63,36 |

100,0 |

|

|

Хлопья стандартные |

96 |

660,0 |

633,60 |

1000,0 |

960,0 |

Дальнейший расчет виден из табл. 41, в которой графы 5 и б заполнены цифрами, полученными умножением соответствующих данных граф 3 и 4 на коэффициент, определяемый делением 1000 на количество хлопьев от одной варки (660):

1000

К =------------------------------ = 1,5151.

660

Данные граф 3 и 4 получают в результате замеров опытных варок.

Таким образом, при расходовании 1243 кг кукурузной крупы, 60 кг сахара, 30 кг соли получают 1000 кг стандартных кукурузных хлопьев и 100 кг хлопьев мелких, размалывая которые, получают панировочные сухари. Потери при размоле и расфасовке панировочных сухарей составляют около 5%, т. е. готовых панировочных сухарей получают 95 кг.