Помол зерна

Помол включает следующие технологические операции: дробление зерна, измельчение полученной крупки, просеивание и контроль муки.

В мукомольной практике различают помол простой, когда все части зерна измельчают в муку, и сложный, когда в процессе измельчения отбирают от муки оболочку и зародыш, а муку получают только из эндосперма.

Простой помол делится на разовый, при котором муку получают за один пропуск через измельчающие машины, и повторительный, при котором зерно измельчают за несколько последовательных пропусков через измельчающие машины с промежуточным отсевом муки.

Гороховую и соевую муку получают по схемам простого повторительного помола, последовательно измельчая зерно иа вальцовых станках и постепенно отсеивая муку из продуктов измельчения. Процесс заканчивается при получении отрубей (оболочек), в достаточной степени освобожденных от эндосперма.

Муку с отдельных систем (вальцовый станок— рассев или часть рассева) обычно соединяют в одном потоке. При размоле соевого зерна муку разделяют на сорта по крупноте помола. Такой способ помола принят при размоле зернобобовых по следующим соображениям: оболочки зернобобовых предварительно отделяются от зерна обрушиванием и отвеиванием; оставшиеся частицы оболочек настолько пластичны, что практически не измельчаются и не попадают в муку.

Кроме того, следует иметь в виду, что в отличие от зерен хлебных злаков, у которых зольность оболочек и зародыша значительно выше зольности эндосперма, в соевом зерне, например, зольность эндосперма (4,4%) выше зольности оболочки (3,8%) и зародыша (4,0%).

Повышение зольности в муке зернобобовых может служить указанием только на минеральное загрязнение зерна, поступающего на помол, а не на наличие в нем оболочек и зародыша. Таким образом, при помоле гороха. и сои имеется только размольный процесс, в отличие от помола пшеницы, где различают драный процесс (получение крупок и дунстов), процесс обогащения крупок и дунстов и размольный процесс.

Дробление зериа. Предварительное измельчение зерна осуществляют на молотковых дробилках, например ММД-600.

Молотковая дробилка представляет собой ротор, состоящий из нескольких дисков с шарнирно прикрепленными к ним плоскими или рифлеными пластинками (молотками), заключенный в жесткий кожух, дном которого является стальное штампованное сито, изогнутое по дуге 180—270°.

Дробление материала происходит в результате удара пластиной (молотком) по зерну. влет и при ударе зерна о неподвижное сито. Степень дробления зависит от количества подаваемого продукта и величины отверстий сита.

Молотковая дробилка имеет ряд преимуществ перед другими машинами такого же назначения. Она компактна и не требует многоэтажного здания, проста в обслуживании и ремонте. На ней можно получить продукт с достаточной степенью измельчения.

Измельчение крупки. Измельчение получаемой иа дробилке крупки осуществляют на вальцовом станке, рабочими органами которого являются два цилиндрических валка одинакового диаметра, вращающихся навстречу один другому с различными окружными скоростями.

Обычно на поверхности валков нарезают резцы (рифли), отчего валки называют рифлеными или нарезными. Нарезные валки различают по количеству рифлей, нарезанных на 1 см, и уклону рифлей.

Рифли на валках располагают под углом к образующей цилиндра валка от 4 до 14°.

На первой паре валков («уда поступает крупка с дробилки) нарезают 4—5 рифлей на 1 см (R = 4 или R = 5), на последующих системах число рифлей увеличивают до 14—16 на 1 ом. Следует иметь в виду, что чем больше R, тем выше степень измельчения, однако на первых системах устанавливать валки с большим R не рекомендуется.

Просеивание и контроль. Продукты измельчения разделяются на самобалансирующихся рассевах, кузова которых имеют 12 и 10 ситовых рамок.

Для очистки сит во время работы рассева применяют щетки, укладывая их на дно ситовой рамы. Особенно важно организовать правильную очистку сит при просеивании продуктов измельчения соевого зерна, в которых содержится до 20% жира, в связи с чем при неправильной и несвоевременной очистке сит наблюдается их замасливание.

По способу питания сит различают схему параллельного питания, когда продукт поступает на все сита с одинаковыми номе рами одновременно и на каждом сите обрабатывается часть ис ходного продукта (общее количество, деленное на количество сит), и схе. му последовательного питания, когда весь исходный продукт поступает на первое сито и постепенно проходит все сита.

При просеивании по схеме последовательного питания высев проходовых частиц всегда выше, что объясняется более продолжительным нахождением продукта на ситах, чем при схеме параллельного питания.

Ситовые рамы рассевов оборудуют различными ситами в зависимости от назначения рамы. Так, на первых двух, а иногда (в начале процесса) трех рамах устанавливают металлотканные сита № 5 (по ГОСТ 3924—47) с размером стороны отверстия в свету 5 мм (живое сечение такого сита разно 65%)- На этих ситах отбирают крупные частицы продукта, которые направляют для размола на последующую систему. Все остальные рамы ситового кузова оборудуют шелковыми ситами. При просеивании продуктов размола гороха устанавливают шелковые сита № 25. Для контроля муки ставят сито № 21.

При просеивании продуктов размола соевых зерен устанавливают шелковые сита № 25 для отбора муки I сорта и № 35 для отбора муки высшего сорта. Контрольный просев осуществляют соответственно на шелковых ситах Кя 21 и № 32. Чтобы не перегружать рассев, контрольный просев иногда проводят на бура - тах.

При работе на рассевах необходимо строго следить за состоянием рабочей поверхности сит и разномерной непрерывной подачей продуктов размола на сита. Износ или разрыв рабочей поверхности сит приводит к значительному снижению эффектнвно-

Сти разделения смеси. Большое количество заплат на ситах уменьшает их живое сечение, а значит и приззодительность. Неразномерная подача материала на їсита также нарушает. нормальную работу рассева и снижает технологический эффект машины.

Схема помола гороха. Схема помола обрушенного (лущеного) гороха представлена на рис. 24. Очищенный от оболочки и отделенный от нее горох дробят, пропуская через молотковую дробилку. Предварительное дробление лущеного гороха облегчает работу первой пары валков вальцового станка. Из дробилки должна выходить крупка величиной 2—3 мм. Первая пара валков с нарезкой 4 рифлей на 1 см (R = 4) принимает продукт после дробилки. Размолотый продукт поступает на первую четверть дзухкорпусного рассева. Здесь установлены для отбора крупки металлотканные сита № 5—3 рамки и шелковые сита № 25—7 рамок. Сход со всех сит первой четверти рассева направляют на вторую пару валков первого станка, проход через сита № 5 — на шелковые сита № 25. Проходом через шелковые сита № 25 идет готовая мука. Вторая пара валков имеет R = 6. Размолотый на ней продукт поступает на вторую четверть рассева, где установлены 2 рамки металлотканного сита № 5 и 8 рамок шелкового сита № 25.

Сход со всех сит второй четверти рассева поступает на третью пару валков с R = 10 и после размола — на третью четверть рассева.

На третьей четверти рассева устанавливают 1 рамку металлотканного сита № 5 и 9 рамок шелкового сита № 25. Сход со всех сит третьей четверти рассева поступает на четвертую пару валков и после размола — на половину четвертой четверти рассева ('/в часть сит), на которой установлены шелковые сита № 25.

Сходом с сит половины четвертой четверти рассева идут отруби, в основном лузга.

Проход через все шелковые сита № 25 — муку — собирают и

направляют для контроля на вторую половину четвертой четверти рассева, где установлены шелковые сита № 21.

Проходом через шелковые сита № 21 идет мука, которая поступает в бункера. Сход с шелковых сит № 21 направляют на четвертую размольную систему.

Перед поступлением на вальцовые станки и на сита рассевов продукт необходимо очистить от ферропримесей, которые могут в него попасть. Для этого па коммуникациях продукта устанавливают магнитные заграждения в виде набора магнитных подков или специальных магнитных сепараторов.

Перед поступлением в бункер готовую муку также надо подвергнуть очистке от ферропримесей.

Схема помола соевого зерна. Помол соевого зерна значительно сложнее, чем гороха, в связи с большим содержанием жира. Чтобы рифли валков и ситовые поверхности рассевов не замасливались, необходимо следить за температурой помольной массы (с повышением температуры возможность замасливания увеличивается). Аспирационная система мельниц должна хорошо работать. Нельзя чрезмерно загружать вальцовые станки продуктом.

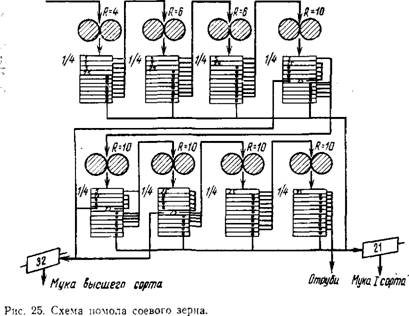

Схема помола обрушенного соевого зерна представлена на рис. 25. Обрушенное соевое зерно дробят на молотковой дробилке н направляют на первую пару валков с R = 4, затем продукт последовательно проходит еще семь пар валков, причем на двух

|

Дробленое зерна

|

Следующих парах R = 6, а на пяти последних R = 10. После каждой пары валков продукт поступает на четверть рассева.

На четвертой, пятой и шестой четверти рассевов устанавливают шелковые сита № 35, проходом через них идет соевая мука высшего сорта, а сход поступает на шелковые сита № 25.

Работа сит облегчается тем, что на пяти четвертях рассевов продукт поступает на металлотканные сита № 5, сход направляется на следующую помольную систему.

На всех четвертях рассевов установлены также шелковые сита № 25, проходом через которые получают соевую муку I сорта, сход идет на следующий помол.

Сход с шелковых сит последней четверти в виде отрубей направляется в отходы.

Полученную муку высшего и I сорта соответственно просеивают для контроля на центрифугалах через шелковые сита № 32 и 21.

Получаемая соевая мука по крупноте помола должна удовлетворять следующим требованиям: высшего сорта — остаток на шелковом сите № 35 не более 5%, проход через шелковое сито № 38 не менее 60%; 1 сорта — остаток на шелковом сите № 25 не более 5%, проход через шелковое сито № 35 не менее 60%.