Основы сушки сублимацией

Метод сублимационной сушки пищевых продуктов основан на способности льда при определенных условиях испаряться, минуя жидкую фазу, т. е. возгоняться.

Чтобы понять сущность этого метода, рассмотрим изменение состояния воды на диаграмме давление — температура (р—Т).

На рис. 13 показано состояние воды в зависимости от давления и температуры.

По левую сторону линии ВАС лежит область. твердой фазы (льда), а сама линия ВАС является границей, которая разделяет на участке А С твердую фазу (лед) и жидкую фазу (воду) и на участке В А твердую фазу и фазу газа (пара). По левую сторону от линии ВАС всегда будет находиться лед, по правую сторону — до точки А, соответствующей давлению 613,2 Па, вода, а ниже точки А — пар.

Таким образом, если при давлении выше точки А (613,2 Па) подводить тепло ко льду, то он должен сначала превратиться в воду, а при дальнейшем подводе тепла вода начинает испаряться, переходя в газообразную фазу (пар).

Если давление ниже точки А, то, как видно из диаграммы, лед при подводе тепла может перейти только в газообразное состояние (пар), минуя состояние жидкости.

Точка А, так называемая тройная точка, характеризует состояние веществ, при котором возможно существование всех трех его фаз одновременно (твердое тело — жидкость — газ или применительно к воде: лед — вода — пар). Выше этой точки существуют в зависимости от температуры все три фазы, причем определенным температурам со-

|

Р. П2 |

Ответствует определенная фаза. Ниже точки А возможно только два состояния вещества (воды) —твердое и газообразное.

Сущность сублимационной сушки и заключается в возгонке льда (воды, превратившейся в кристаллы льда) при давлении паров окружающей среды ниже тройной точки (точки А).

Такая возгонка льда непосредственно в пар способствует сохранению формы высушиваемого про-

Дукта. Усадки его, что наблюдается при тепловой сушке, не происходит, и продукт после сушки сохраняет свои линейные размеры.

При оводнении такого продукта вода быстро заполняет поры, откуда во время сушки был сублимирован лед, и продукт быстро восстанавливается. Высушенные методом сублимации продукты сохраняют свои исходные качества, экстрактив-ные вещества, ферменты н витамины. По вкусовым качествам восстановленные продукты мало отличаются от продуктов, не подвергавшихся сушке.

Сохранение ферментов и других биологически активных веществ в продуктах, высушенных .методом сублимации, имеет свою теневую сторону. Даже при незначительном содержании воды в высушенных продуктах при хранении наблюдаются реакции ферментативного характера, что сказывается на изменении качества продукта. Однако эти реакции вследствие низкой влажности идут очень медленно, и практически многие продукты, высушенные методом сублимации, можно хранить в течение 6 и более месяцев.

Сушка сублимационным методом при современном состоянии техники обходится дороже тепловой, поэтому сублимации целесообразно подвергать те продукты, которые невозможно без явной потери качества высушить методом тепловой сушки. К таким продуктам относится, например, творог, при сушке которого тепловым способом получают явно негодный продукт, или мясо кусочками, которые также невозможно получить тепловой сушкой без потери качества. Методом сублимации целесообразно сушить целые плоды и ягоды.

Сушку этим методом осуществляют в специальном аппарате—сублиматоре, представляющем собой герметически закрываемый сосуд, в котором расположены полки с помещаемым на них продуктом, к полкам с помощью различных устройств подводится тепло.

Сублиматор соединен широкой трубой с другим сосудом — десублиматором, где за счет добавочного охлаждения пары сублимированного льда опять превращаются в лед, намораживаясь на охлаждаемые поверхности (трубы).

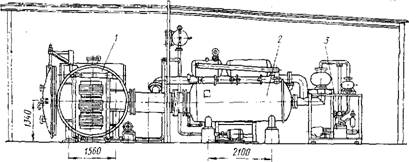

В системе сублиматор — десублиматор специальными ва - куум-насосами поддерживают глубокий вакуум. Сушку в такой системе (рис. 14) осуществляют следующим образом. Подготовленный продукт раскладывают на лотки и замораживают в скороморозильном аппарате; затем лотки с продуктом помещают в сублиматор, который герметически закрывают.

Если на предприятии нет скороморозильного аппарата, лотки с продуктом можно без предварительного замораживания размещать в сублиматоре. В этом случае при создании глубокого вакуума продукт в результате испарения влаги замерзнет, произойдет так называемое самозамораживание.

|

Рис. 14. Установка для сушки методом сублимации: / — сублиматор; 2 — десублиматор; 3 — система вакуум-насосов. |

Герметически закрыв сублиматор, системой вакуум-насосов создают в нем разрежение (остаточное давление в сублиматоре должно быть 13,3—66,7 Па), и только при достижении вакуума к продукту с помощью нагревательных элементов подводят теп - - ло. Образующийся в результате возгонки льда пар поступает в десублиматор, где намораживается на трубы, охлаждаемые специальным хладагентом (чаще всего аммиаком). В это время температура продукта находится в пределах от минус 10 до минус 20°С. Такая сушка продолжается 8—10 ч (в зависимости от продукта), затем температура повышается и удаление остаточной влаги происходит при плюсовых температурах.

Полное время сушки равно 11—12 ч (мясо). Конечная влажность продукта должна быть 4—5%. Таким образом, сушка продукта на сублимационной установке может быть разбита на три периода. Первый период — самозамораживание продукта, когда он теряет в зависимости от условий и структуры первоначальную, легко отдаваемую влагу (3—4%). Второй период—сушка продукта в замороженном состоянии— период сублимации (лио - филизация), за это время из продукта удаляется до 80% влаги. Последний, третий, период — это тепловая сушка, осуществляемая при плюсовых температурах. Для получения доброкачественного продукта очень важно, чтобы период тепловой сушки наступил как можно позже и продолжался как можно меньше и чтобы плюсовые температуры не повышались до пределов, при которых разрушались бы биологически активные вещества (витамины, ферменты и пр.) и происходила бы возгонка ароматических веществ.

Конструкция сублимационной установки должна обеспечивать не только нормальное течение собственно сублимации, но и условия, необходимые для правильного проведения третьего периода сушки, при этом решающее значение имеет способ подвода к продукту тепла.

В настоящее время в сублимационных установках применяют три основных способа подвода тепла. Первый способ состоит в использовании пустотелых плит, которые могут предельно близко приближаться к продукту. Теплоносителем для нагрева плит служит горячая вода, этиленгликоль и любая другая инертная жидкость, обладающая большой теплоемкостью и теплоотдачей. Второй способ заключается в применении для нагрева продукта так называемых тэнов — нагревателей в виде пластин различных размеров, обогреваемых электроэнергией, пропускаемой через проволоку большого сопротивления. Третий способ подвода тепла— применение кварцевых ламп инфракрасного излучения.

Промышленное значение пока имеет первый способ, он позволяет подводить тепло к продукту как радиационно, так и контактно.

Вопрос подвода тепла, казалось бы такой простой в условиях атмосферной сушки, при сублимации становится очень сложным, так как законы тепло - и масеообмена, хорошо изученные при тепловых методах сушки, не относятся к сушке в условиях глубокого вакуума. К высушиваемому продукту должно подводиться такое количество тепла, которое обеспечивало бы компенсацию теплоты, теряемой продуктом вследствие превращения льда в пар.

Излишне подведенное тепло может вызвать преждевременное оттаивание продукта, что крайне нежелательно, так как приведет к порче его.

Недостаточное количество тепла, подводимое к продукту во время сушки, замедлит скорость сушки и в некоторых случаях может привести к ее остановке. В процессе сублимации, по мере высыхания внешнего слоя продукта, подвод тепла к зоне льда затрудняется, в связи с чем необходимо в этот момент усилить температуру генератора тепла. Однако здесь надо иметь в виду, что чрезмерное повышение температуры источников нагрева может привести к перегреву уже высохших внешних слоев продукта и даже к их подгоранию.

Таким образом, подвод тепла в зону сублимации сквозь уже высушенный продукт снижает скорость сушки. Из сказанного ясно, что для интенсификации процесса сублимации существенное значение имеет метод подвода тепла к высушиваемому продукту.

Как указывалось, наиболее распространен кондуктивный метод подвода тепла с помощью пустотелых плит, прижимаемых к продукту, разложенному на противнях и накрытому сетками для возможности эвакуации образующегося пара.

Несмотря на предельное приближение плит к противню и к сетке, всегда может быть неплотное прилегание плиты к противню и противня к продукту. В этих неплотностях образующаяся разреженная среда (в вакуум-системе) представляет сопротивление теплопроводности. Кроме того, подвод тепла только к внешнему слою высушиваемого продукта и при постепенном его высыхании— через высохший слой к внутренней зоне сублимации, заставляет ограничивать толщину высушиваемого продукта и температуру теплоносителя в полках (50—70°С).

Перспективным следует считать нагрев с помощью инфракрасного излучения. Это излучение способно проникать в высушиваемый материал на различную глубину, что может обеспечить подвод тепла равномерно по всей глубине зоны сублимации и исключит перегрев поверхности продукта. При таком способе подвода тепла исключается необходимость плотного прилегания источников энергии к высушиваемому материалу.

Источником инфракрасного излучения могут быть различные плиты, нагреваемые каким-либо теплоносителем, или тэны (темные излучатели), или различные ламповые излучатели (светлые излучатели).

При выборе инфракрасного излучения следует иметь в виду большую инерционность некоторых из них (например, тэнов), что не дает возможности достаточно точно регулировать подвод тепла.

В ближайшем будущем радиационный подвод тепла с помощью различных теплоизлучателей при сублимационной сушке получит широкое применение благодаря равномерности нагрева высушиваемого материала, надежности в работе, возможности применения излучателей с малой тепловой энергией.

Существенным моментом при осуществлении сублимационной сушки является удаление из сублиматора образующегося пара.

Наиболее простой способ удаления, применяемый при вакуумном выпаривании, — откачка паров вакуум-насосами — здесь явно непригоден, так как при давлении среды 66,5 Па, при котором ведется сублимация льда, объем образующегося пара в 10 000 000 раз больше объема льда, и нужно строить мощнейшие пароэжекторные насосы, требующие для работы пар давлением до 1 МПа. При работе таких насосов расходуется до 10 кг пара и 800 кг воды на 1 кг испаренной влаги.

Удаление влаги с помощью абсорбентов также имеет ряд существенных недостатков: необходимость регенерации сорбента, повышение давления водяного пара над поверхностью поглощения и др. В связи с этим указанный метод не имеет промышленного значения.

Самый распространенный способ удаления пара в процессе сублимации — его десублимация на охлаждаемых поверхностях (трубах).

Десублиматор (или конденсатор-вымораживатель) располагается между сублиматором и системой вакуум-насосов. Паровоздушная смесь, проходя через десублиматор, оставляет влагу, намороженной в виде льда на охлаждаемые до минус 40°С поверхности, и в вакуум-насос поступает только ничтожная часть неконденсирующихся газов.

В настоящее время разработано множество конструкций конденсаторов, однако систематизации их по эффективности дей - \

Ствия не проводилось. Сложность создания эффективно действующих десублиматоров заключается в том, что пары влаги, минуя жидкую фазу, непосредственно осаждаются в виде льда (твердой фазы), вследствие чего лед неравномерно распределяется по поверхности конденсатора. Кроме того, этот процесс идет неравномерно по времени и постепенно затухает. Существенную роль играют размеры и форма самих десублиматоров и расположение в них охлаждаемых поверхностей.

К недостаткам конденсаторов-еымораживагелей относится необходимость периодического освобождения намораживающих поверхностей ото льда, что обусловливает периодичность их работы.

Оттаивание льда производится при остановке работы сублимационной установки, заливкой десублиматора горячей водой, которую затем направляют в канализацию, или подачей в трубы охлаждаемой поверхности вместо хладагента какого-либо теплоносителя. Последний способ требует большего времени.

При десублимации пара в лед выделяется теплота, равная теплоте испарения воды и теплоте льдообразования. При температуре минус 20°С, при которой обычно ведется процесс сублимации, теплота десублимации пара равна 2881 Дж/кг. Эта теплота отводится из десублиматора с помощью хладагента (обычно аммиака или фреона).

Теория десублимации пара в достаточной мере не разработана, в ней неясны вопросы движения пара вблизи от охлаждающей поверхности и продолжительности формирования льда, тем более, что эти процессы протекают при параметрах, лежащих ниже тройной точки.