Переработка промышленных отходов

Подъемно-транспортное оборудование Для перемещения твердых промышленных отходов

Грузоподъемные машины. Основным узлом любой грузо-подъемной машины является механизм для подъема и опускания груза. Некоторые грузоподъемные машины могут перемещать груз и в горизонтальном направлении.

Производительность грузоподъемной машины — это количество груза, которое может быть переработано за 1 ч непрерывной работы при наиболее эффективном ее использовании. Для машин периодического действия (кранов, автопогрузчиков, вагоно - опрокидывателей) ее определяют по формуле

Б = 3600 /Гц, (3.1)

Где ди — средняя масса груза, перемещаемого за 1 цикл, т; /ц — продолжительность одного цикла работы, с.

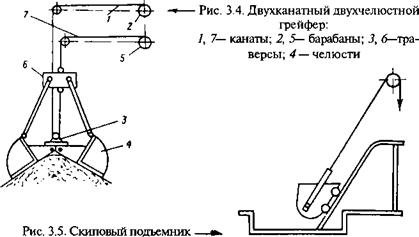

Грейферы представляют собой самозачерпывающие ковши. По числу рабочих органов — челюстей они делятся на двухчелюстные (рис. 3.4) и многочелюстные. Последние применяют для перемещения кусковых, пористых и волокнистых материалов. По числу действующих канатов различают одно - и двухканатные грейферы. Для заполнения грейфера включается барабан 2 лебедки, и на него наматывается канат 1. При этом траверса 3 перемещается вверх, а шарнирно связанные с ней стальные челюсти 4 смыкаются и набирают материал. Затем включается барабан 5, и грейфер поднимается. При подъеме оба барабана 2 и 5 работают синхронно. При разгрузке канат 1 сматывается с барабана 2, траверса 3 перемещается вниз, и челюсти расходятся.

|

|

Для работы с крупно кусковыми и слеживающимися материалами режущие кромки челюстей выполняют в виде съемных )убьев. Емкость грейферов составляет 0,3—15 м3.

Чтобы исключить повреждение изделий (например, рулонов бумаги) при погрузочно-разгрузочных операциях, разработаны вакуумные грейферы, принцип действия которых основан на “присасывании” специальных грузозахватывающих устройств (труб) к перемещаемым изделиям.

Для транспортирования сыпучих и кусковых материалов применяют скиповые подъемники (рис. 3.5).

При производстве погрузочно-разгрузочных работ используют также мостовые и подвесные краны, козловые и перегрузочные мосты, кабель-краны, а также передвижные поворотные краны на гусеничном, автомобильном или железнодорожном ходу.

Транспортирующие машины (конвейеры) предназначены для транспортирования материалов непрерывным потоком без остановок для загрузки и разгрузки. Транспортирующие машины могут быть с тяговым органом (лента, цепь, канат) и без него.

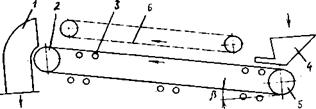

Ленточные конвейеры имеют (рис. 3.6) тяговый орган в виде бесконечной ленты (текстильной, прорезиненной из хлопчатобумажной или синтетической ткани, из стали, проволоки и др.), являющейся одновременно и грузонесущим элементом.

|

Рис. 3.6. Ленточный конвейер: 1,4 — разгрузочное и загрузочное устройства; 2,5 — приводная и натяжная станции; 3 — поддерживающие ролики; 6 — прижимная лента |

Скорости движения транспортерной ленты устанавливают с учетом свойств транспортируемых материалов (насыпной массы, угла естественного откоса материала при его движении и др.). В табл. 3.1 приведены скорости транспортировки различных отходов на ленточном транспортере с шириной ленты 0,5—0,65 м.

Угол наклона конвейера (3 не должен поевышать 20°. Иногда необходимо транспортировать отходы с более высоким углом наклона к горизонту (до 45—60°). В этом случае по бокам конвейера устанавливают прижимные ленты, движущиеся со скоростью основной конвейерной ленты.

|

Таблица 3.1 Рекомендуемые скорости транспортировки отходов ленточным конвейером (уя — скорость движения ленты)

|

Общую мощность привода конвейера N (кВт) можно определить из выражения:

* = *под + *ГОр = <К (Я+ Щ)/367, (3.2)

Где 7Упод — мощность, необходимая для подъема груза; N — мощность, необходимая для горизонтального перемещения груза; Ок — производительность конвейера, т/ч; Н и Ь — соответственно высота и длина конвейера, м; С0 — удельный приведенный коэффициент сопротивления (С0 = 1,2—1,25).

Производительность 0,к (т/ч) ленточного конвейера определяется из выражения;

£)к =36005 •и'х, (3.3)

Где 5 — площадь сечения потока материала, м2; и» — скорость перемещения ленты, м/с; у — насыпная масса материала, т/м3.

Насыпная масса некоторых отходов приведена в табл. 3.2.

|

Таблица 3.2 Насыпная масса (т) различных отходов

|

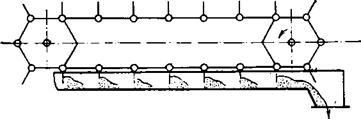

Часто (например, для удаления осадка из отстойников) используют скребковые конвейеры, в которых материал перемещается по неподвижному желобу скребками, соединенными движущейся цепью (рис. 3.7).

|

Рис. 3.7. Цепной скребковый конвейер |

Производительность скребкового конвейера (2к (т/ч) определяется по формуле:

<2К = 3600В ■ Иц/■•н>-у, (3-4)

Где В, И — ширина и высота желоба конвейера, м; у — усредненный эмпирический коэффициент заполнения желоба отходами; у =

0, 5—0,6; и», у — то же, что и в выражении (3.3).

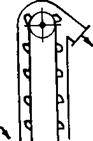

Транспортирующие тяговые устройства, перемещающие материалы в вертикальном (или близком к нему) направлении, называются элеваторами. Тяговым органом элеватора (рис. 3.8) служит цепь при скорости до 1,25 м/с или конвейерная лента — при скорости не более

Транспортирующие тяговые устройства, перемещающие материалы в вертикальном (или близком к нему) направлении, называются элеваторами. Тяговым органом элеватора (рис. 3.8) служит цепь при скорости до 1,25 м/с или конвейерная лента — при скорости не более

2,5 м/с. Перемещение сыпучего груза осуществляется в глубоких (для неслеживающихся легкосыпучих материалов) или в мелких ковшах.

Производительность элеватора £}з (т/ч) определяют, используя выражение:

<£ = 3,6 0*/*, (3.5)

Где С-

Масса материала в одном ковше, кг;

Рис. 3.8. Ковшовый элеватор

Скорость перемещения ковша, м/с; / — расстояние между ковшами, м.

При расчете массы материала в одном ковше следует учитывать коэффициент заполнения, который обычно составляет 0,6—0,9.

Расстояние между ковшами составляет 2—3 его высоты, которая в зависимости от типоразмера элеватора равна 0,16—0,63 м.

В некоторых случаях, например при ремонтных операциях, применяют гравитационные (без тяговых органов) устройства — желоба, трубы, винтовые спуски, рольганги (для штучных грузов), по которым материал перемещается сверху вниз.

Винтовой (шнековый) конвейер представляет собой трубу (или желоб), по которой материал перемещается при помощи вращающегося винта. Шнековые конвейеры легко поддаются герметизации, что позволяет использовать их для транспортирования пылящих и горячих грузов, выделяющих вредные испарения.

Землеройные машины представляют особую группу транспортных устройств для разработки фунтов, залежей полезных ископаемых, отвалов, для формирования полигонов и шламо - накопителей твердых отходов. Сюда входят и землеройно-транспортные машины: скреперы, экскаваторы, бульдозеры, катки. При формировании полигонов твердых отходов такие машины являются основным технологическим оборудованием.

При выборе землеройной машины руководствуются заданной производительностью. Эта производительность может быть обеспечена применением сравнительно небольшой быстродействующей машины или, наоборот, использованием крупной тяжелой машины, отличающейся малой скоростью исполнения отдельных операций, но позволяющей обрабатывать большие объемы материала. Окончательно машины выбирают на основе результатов сравнительного технико-экономического анализа.