Переработка промышленных отходов

Первичная обработка и разволокнение текстильных отходов

Первичная обработка и разволокнение текстильных отходов включают ряд стадий, объем использования которых зависит от происхождения и качества отходов. Некоторые отходы потребления, как бытового, так и промышленного, поступают на переработку в сильно загрязненном виде и прежде, чем они попадут на утилизацию, должны быть дезинфицированы, выстираны, очищены и т. д.

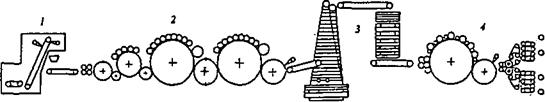

Последовательность операций при первичной обработке текстильных отходов можно представить в виде схемы, изображенной на рис. 10.1.

В зависимости от вида текстильных отходов некоторые из стадий процесса их первичной обработки могут быть опущены.

Дезинфекция отходов производится для уничтожения бактерий и насекомых. Процесс осуществляется в стационарных запаривающих камерах (например, АДТ-1 или АДТ-2), работающих при 115—116 °С и давлении 0,2 МПа. Норма загрузки камеры составляет 80—100 кг/м3, расход пара 0,25—0,4 кг/м3, продолжительность обработки 60 мин. В последние годы разработаны новые,

Рис. 10.1. Схема первичной обработки текстильных отходов

Более современные способы дезинфекции: с помощью переменного электрического поля высокой частоты, ультразвука, ультрафиолетового и инфракрасного излучений, у-облучения, озона.

Более современные способы дезинфекции: с помощью переменного электрического поля высокой частоты, ультразвука, ультрафиолетового и инфракрасного излучений, у-облучения, озона.

Обеспыливание применяется с целью улучшения условий труда при дальнейшей сортировке и для повышения эффективности химической чистки. Основным рабочим органом обеспыливающих машин типа МОВ-1 является барабан с лопастями и шипами. В процессе обеспыливания отделяется и задерживается до 30 % пыли и мелких твердых частиц, которые удаляются с помощью вентиляторов. Производительность таких машин достигает 1400 кг/ч. Более прогрессивны выпускающиеся в Бельгии и США комбинированные машины, в которых производятся и обеспыливание, и разволокнение текстильных отходов.

Сортировка текстильных отходов бытового потребления производится с целью удаления застежек, кнопок, нетекстильных элементов изделий. Сортировка осуществляется вручную с применением малой механизации: сортировочных столиков, оборудованных дисковыми и ленточными ножами. После сортировки отходы прессуются в кипы по 80 кг. Загрязненное вторичное текстильное сырье подвергается стирке для извлечения поглощенной грязи, для чего применяются стиральные машины периодического действия СМО-ЮО и ПК-53 А. Однако с помощью стирки не удается удалить масло, краску и другие органические вещества, нерастворимые в воде. Поэтому технологический процесс подготовки текстильных отходов к разволокнению включает химическую чистку.

Химическая чистка сильно загрязненных и засаленных текстильных материалов производится органическими раство

рителями на машинах КХ-007, КХ-012. Применение химической чистки вместо стирки уменьшает износ материала, сокращает продолжительность обработки и эксплуатационные расходы, повышает производительность труда

Предварительно отходы обрабатывают в высококонцентрированном растворе щелочи, а затем после отжима — органическим растворителем.

Для удаления масла с текстильных отходов используют эмульсию перхлорэтилена (или трихлорэтилена) в воде, нагретую до 40-50 °С.

Резка очищенных отходов производится на специальных машинах, которые состоят из питающего и транспортирующего устройств и режущего механизма гильотинного или роторного типа С помощью гильотинных режущих машин перерабатываются сильно спрессованные кипы отходов, которые разрезаются на полоски определенной ширины с помощью падающего вниз ножа. Машины гильотинного типа имеют ряд недостатков, главным из которых является необходимость частой остановки для заточки режущей кромки ножа, а также для регулировки зазора. Поэтому более широкое применение нашли ротационные машины.

Ротационные машины оборудованы ротором, на котором закреплены ножи или диски, нарезающие материал на определенную ширину. Ширина резки регулируется путем изменения скорости движения транспортера, подающего кипу отходов.

При выборе типа резальных машин необходимо учитывать вид и химическую природу текстильных отходов. В частности, ротационные высокопроизводительные машины не всегда пригодны для переработки текстильных отходов из синтетических волокон, так как при большой скорости резки ножи ротора разогреваются до температуры, при которой возможно оплавление термопластичного полимера, из которого изготовлены волокна.

Замасливание текстильных отходов производится с целью облегчения важнейшей операции — разволокнения. В зависимости от состава и вида отходов применяют различные замасливатели, количество которых достигает 10 % от массы отходов. Синтетические отходы могут поступать на разволокнение без замасливания, но увлажненными.

В качестве замасливателей используются поверхностноактивные вещества. Наиболее распространены оксиэтилированные синтетические кислоты (лауриновая, стеариновая и олеиновая), а также некоторые оксиэтилированные жирные спирты.

Кроме того, применяются сульфоэфиры высших жирных спиртов и ненасыщенных кислот. Применение минеральных масел для замасливания волокна нежелательно, так как они содержат неомыляемые компоненты, которые отрицательно влияют на процесс последующей отделки текстильных материалов.

Разволокнение замасленных отходов осуществляется на щипальных машинах, где и происходит превращение отходов во вторичное волокно, которое затем используется при выработке всевозможных текстильных материалов: тканей, трикотажа, ковров, нетканых материалов и др.

На рис. 10.2 показана линия фирмы “Лярош” (Франция) производительностью 1500 кг/ч для подготовки и разволокнения отходов текстильных материалов. Кипы отходов освобождают от обручей и упаковки непосредственно на ленточном конвейере и помещают в бункер гидравлической резальной машины. Затем с помощью специального устройства кипы подают на гильотинный режущий механизм 1, который отрезает от них пласты. Толщина нарезаемых пластов предварительно устанавливается с помощью специального счетчика и может регулироваться в пределах 10— 220 мм с интервалом 10 мм.

Отрезанные пласты подаются на наклонный ленточный конвейер 2, с помощью которого они перемещаются на ротационную резальную машину 3. Питающий конвейер резальной машины снабжен электронным сепаратором для отделения металлических включений.

Нарезанные отходы с помощью конвейера, вентилятора 4 и конденсера 5 подаются в бункер 6, оборудованный регулятором уровня заполнения. С помощью валиков материал подается к вентилятору 7 и второму конденсеру 8, который заполняет регулирующую трубу 9, также имеющую регулятор уровня. Благодаря этому на щипальную машину 10 поступает равномерный по толщине пласт материала. Щипальная машина является самой важной частью технологической линии.

Она может иметь разное количество барабанов (до 6) в зависимости от качества перерабатываемых отходов. Каждая секция имеет щипальный барабан с круглыми иглами и перфорированный барабан, с которого разволокненные отходы подаются йа следую-

|

344 |

|

Переработка промышленных отходов |

|

|

|

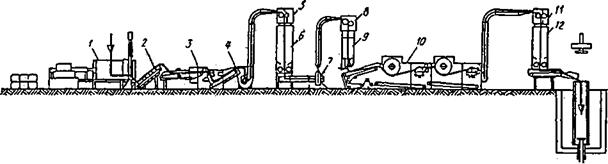

Рис. 10.3. Агрегат для разволокнения отходов из синтетических волокон: 1 — питатель; 2 — четырехбарабанная щипальная машина; 3 — транспортирующая Решетка; 4 — чесальная машина |

Щую секцию щипальной машины. Недостаточно разволокненные отходы автоматически возвращаются в питающее устройство и вновь поступают на щипальный барабан. Секции отличаются количеством и номером игл на щипальном барабане. Основное назначение щипальной машины — разволокнение нарезанных отходов.

После разволокнения полностью восстановленные волокна прессуются в кипы или наслаиваются в камере. Пресс питается от конденсера 11 и резервного бункера 12.

Текстильные отходы из синтетического волокна могут обрабатываться по сокращенной схеме. Для этого создан агрегат для разволокнения и чесания сырья, схема которого представлена на рис. 10.3. Он включает щипальную машину 2, которая состоит из четырех барабанов и питается от питателя 1, чесальную машину 4 и транспортирующую решетку 3. Все машины приводятся в движение единым валом, что обеспечивает синхронность их работы. Питатель имеет устройство автоматического взвешивания отходов, поступающих 6 щипальную машину. Ровница, полученная на таком агрегате, поступает на кольцепрядильные машины аппаратной системы прядения. По такому сокращенному циклу можно получать аппаратную пряжу, т. е. нити для производства текстильных тканых или вязанных полотен. Линейная плотность такой пряжи 83-200 текс (текс — количество граммов волокна в 1 ООО м нити).

В последние годы созданы щипальные машины, позволяющие получить более высокую степень разволокнения отходов и уменьшить повреждение образующихся волокон. Перспективными технологиями разволокнения текстильных отходов являются процессы, основанные на использовании ультразвука, водяного пара и сжатого воздуха, которые существенно облегчают и ускоряют отделение волокон друг от друга. При этом разволокнение отходов происходит в щадящих условиях, не разрушая структуру волокна и не снижая его прочности.

В современном текстильном производстве все перечисленные операции производятся на поточных линиях. Обслуживание линий выполняется автоматически с помощью системы управления, которая: включает и отключает линию в случае каких-либо неполадок и срабатывания блокировок; координирует работу отдельных машин; осуществляет управление питателями, режущими ножами,

Пневмотранспортом, замасливающим устройством и другими агрегатами; сигнализирует о перебоях в работе агрегатов (отсутствии сырья, вспомогательных веществ и др.).

Вторичные или восстановленные волокна являются ценным сырьем для текстильной промышленности. Их используют как в “чистом” виде, т. е. без добавления первичного волокнистого сырья, так и в смеси с последними. Из восстановленного волокна получают аппаратную пряжу. Кроме того, минуя стадию прядения, из вторичных волокон изготавливают нетканые текстильные материалы различного назначения.

При смешении восстановленного волокна с исходным первичным волокном получают сырье для производства высококачественной пряжи, идущей на производство всех видов текстильных материалов. Из него изготавливают и высококачественные нетканые материалы. Содержание вторичного волокна в смеси может достигать 80—90 % в зависимости от назначения пряжи и материала.