АВТОМАТИЧЕСКАЯ И ПОЛУАВТОМАТИЧЕСКАЯ СВАРКА ПОД ФЛЮСОМ

Автоматическая и полуавтоматическая сварка под флюсом — один из основных способов выполнения сварочных работ в промышленности и строительстве. Обладая рядом важных преимуществ, она существенно изменила технологию изготовления сварных изделий, таких, как стальные конструкции, трубы большого диаметра, котлы, корпуса судов. Вследствие изменения технологии изготовления произошли изменения и самих сварных конструкций: широко применяются сварно-литые и сварно-кованые изделия, дающие огромную экономию металла и труда. Однако многие сварочные операций по технологической необходимости выполняют ручной дуговой сваркой. При ручной дуговой сварке непрерывность процесса обеспечивает сварщик, подавая электрод в зону дуги и перемещая дугу вдоль свариваемого шва. Процесс ручной сварки, обладая рядом преимуществ, имеет два недостатка—малую производительность И неоднородность шва, зависящих от квалификации сварщика. Кроме того, производительность ручной сварки ограничивается максимально допустимым значением сварочного тока для применяемых при ручной сварке диаметров электродов. При больших токах электрод длиной 350 ... 450 мм сильно перегревается, что затрудняет нормальный процесс сварки.

|

|

Механизация движений электрода позволила автоматизировать процесс сварки. Для получения качественных сварных швов взамен электродных покрытий применяют гранулированное вещество, называемое флюсом. Основные принципы автоматической сварки под флюсом были разработаны

Н. Г. Славяновым в 1892 г. В 1927 г. Д. А. Дульчевский разработал способ электродуговой сварки под слоем флюса и создал первую автоматическую установку для сварки металлов. Дальнейшее развитие автоматической сварки и внедрение ее в промышленность и строительство осуществлялось Институтом электросварки им. Е. О. Патона, ЦНИИТмашем, ВНИИ электросварочного оборудования и другими организациями.

Автоматическая сварка под флюсом производится с помощью автоматической установки (сварочная головка или сварочный трактор). Эта установка подает электродную проволоку и флюс в зону сварки, перемещает дугу вдоль свариваемого шва и поддерживает стабильное ее горение.

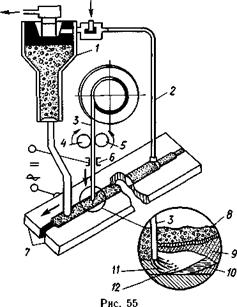

Принципиальная схема автоматической сварки под флюсом представлена на рис. 55. Электродная проволока 3 с помощью ведущего 5 и нажимного 4 роликов подается в зону сварки. Кромки свариваемого изделия 7 в зоне сварки покрываются слоем флюса, подаваемого из бункера

1. Толщина слоя флюса составляет ~ 30 ... 50 мм. Сварочный ток подводится от источника тока к электроду через токоподводящий мундштук 6, находящийся на небольшом расстоянии (40... 60 мм) от конца электродной проволоки. Благодаря этому при автоматической сварке можно применять большие сварочные токи. Дуга 11 возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется ванна расплавленного металла 10, закрытая сверху расплавленным шлаком 9 и оставшимся нерасплавленным флюсом 8. Нерасплавившийся флюс отсасывается шлангом 2 обратно в бункер. Пары и газы, образующиеся в зоне дуги, создают вокруг дуги замкнутую газовую полость 12. Некоторое избыточное давление, возникающее при термическом расширении газов, оттесняет жидкий металл в сторону, противоположную направлению сварки. У основания дуги (в кратере) сохраняется лишь тонкий слой металла. В таких условиях обеспечивается глубокий провар основного металла. Так как дуга горит в газовой полости, закрытой расплавленным шлаком, то значительно уменьшаются потери теплоты и металла на угар и разбрызгивание.

По мере перемещения дуги вдоль разделки шва наплавленный металл остывает и образует сварной шов. Жидкий шлак, имея более низкую температуру плавления, чем металл, затвердевает несколько позже, замедляя охлаждение металла шва. Продолжительное пребывание металла шва в расплавленном состоянии и медленное остывание способствуют выходу на поверхность всех неметаллических включений и газов, получению чистого, плотного и однородного по химическому составу металла шва.

Автоматическая сварка под флюсом имеет следующие основные преимущества перед ручной сваркой:

высокая производительность, превышающая производительность ручной сварки в 5 ... 10 раз. Она обеспечивается применением больших токов, более концентрированным и полным использованием теплоты в закрытой зоне дуги, снижением трудоемкости за счет автоматизации процесса сварки;

высокое качество сварного шва вследствие хорошей защиты металла сварочной ванны расплавленным шлаг ком от кислорода и азота воздуха, легирования металла шва, увеличения плотности металла при медленном охлаждении под слоем застывшего шлака;

экономия электродного металла при значительном снижении потерь на угар, разбрызгивание металла и огарки. При ручной сварке эти потери достигают 20 ... 30%, а при автоматической сварке под флюсом они не превышают 2 ... 5%;

экономия электроэнергии за счет более полного использования теплоты дуги. Затраты электроэнергии при автоматической сварке уменьшаются на 30 ,.. 40%.

Кроме этих преимуществ, следует отметить, что при автоматической сварке условия труда значительно лучше, чем при ручной сварке: дуга закрыта слоем шлака и флюса, выделение вредных газов и пыли значительно снижено, нет необходимости в защите глаз и кожи лица сварщика от излучения дуги, а для вытяжки газов достаточно естественной вытяжной вентиляции. К квалификации оператора автоматической сварочной установки предъявляются менее высокие требования.

Однако автоматическая сварка имеет и недостатки: ограниченная

маневренность сварочных автоматов, сварка выполняется главным образом в нижнем положении.