ОСНОВЫ СВАРКИ СУДОВЫХ КОНСТРУКЦИЙ

ПРИНЦИПЫ ПОСТРОЕНИЯ СВАРОЧНЫХ ГОЛОВОК ДЛЯ МЕХАНИЗИРОВАННЫХ СПОСОБОВ СВАРКИ

Любая разновидность процесса дуговой сварки связана с последовательным выполнением ряда операций: зажигания дуги: подачи в зону сварки электрода (проволоки, присадки), защитного газа, флюса; стабильного поддержания заданных режимом параметров (тока, напряжения); перемещения дуги вдоль свариваемых кромок с заданной скоростью; заварки кратера при прекращении процесса сварки. При ручной сварке все эти операции выполняются рабо - чим-сварщлком. при автоматической сварке все операции выполняет автомат, при полуавтоматической сварке дугу вдоль шва передвигает сварщик.

Остальные операции выполняются автоматически. Автомат (или полуавтомат) входит в состав сварочном установки, а в состав любого автомата (полуавтомата) входит в качестве основного узла сварочная головка, осуществляющая подачу электродной проволоки в зону горения дуги. Для стабильного процесса сварки в этом случае необходимо соблюдение условия

г =г,

Н /I ИГ

где v и - скорость гтодачн электродной проволоки; гм - скорость ее плавления.

Скорость плавления, по И. Я, Рабиновичу, приближенно определяется как

г =* I - k U,

п > С! он і н.1

где kt, - коэффициент саморегулирования дуги по току, см/сА; & -

коэффициент саморегулирования дуги по напряжению, см/с-В.

В настоящее время все .механизированные установки для сварки (включая роботизированные системы) оснащаются двумя типами головок для подачи электродной проволоки:

1) система, основанная на саморегулировании дуги - с постоянной скоростью подачн проволоки г - = const (предложена В, И. Дятловым в 1942 г.);

2) система, основанная на принудительном регулировании скорости подачи электродной проволоки но изменению напряжения на дуге ).

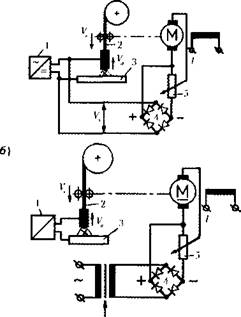

Сварочные головки, работающие по принципу регулируемой скорости подачи проволоки, имеют двигатель постоянного тока и систему обратной связи, заключающуюся в том, что при изменении длины дуги (а значит и напряжения на дуге) увеличиваются (или уменьшаются) обороты якоря двигателя, увеличивая (или уменьшая) скорость подачи проволоки, приводя ее в соответствие с критерием стабильности процесса (г'п =г' ). Принципиальная упрощенная электрическая схема такой головки приведена на рис. 3.11, а. Двигатель М, вращающий через редуктор ролики подающего механизма, своей обмоткой возбуждения подключен к независимому источнику питания, а его якорь подключен параллельно дуге (при питании переменным током через выпрямитель). При заданном режиме сварки двигатель обеспечивает постоянную равномерную скорость подачи проволоки в зону сварки. При случайном увеличении

НУ

длины дуги возрастет напряжение на якоре двигателя, увеличатся его обороты и увеличится скорость подачи проволоки, доведя длину дуги до заданной. Обратный процесс происходит при случайном уменьшении длины дуги. Для настройки нужного режима но скорости подачи служит реостат; с его помощью изменяют величину напряжения на якоре двигателя, число его оборотов и скорость подачи проволоки.

|

а)

Понижающий трансформатор |

Рис. З. ІІ. Принципиальная схема головки: a - с подачей :>лек1 родной проволоки и зависимости от напряжения на дуге; 6 - L' постоянной подачей злекі родной проволоки (принцип саморегулирования):

1 - источник питання: 2 - механизм, подающий проволоку: У - свариваемое изделие; ^ - выпрямительный Гілок; 5 - реостат регулировки напряжения па якоре двигателя (числа оборотов двигателя)

Ю

Собственно схема работы головки повторяет порядок операций, производимых при ручной сварке. Однако такой принцип построения головки приводит, например, к тому, что автомат должен иметь два двигателя: один для подачи проволоки, другоіі для привода каретки.

Второй тип головок - с постоянной скоростью подачи (рис. 3.11, о)- возник после открытия явления саморегулирования дуги. Электродвигатель А/ имеет независимое питание якоря, а намагничивающая обмотка питается отдельно с регулируемым напряжением, что позволяет регулировать скорость подачи проволоки при установлении режима в довольно широких пределах. В промышленности широко распространен тип головок, приводимых в действие асинхронным двигателем переменного тока. Установление нужной для данного режима скорости подачи производится сменой пар шестеренок в редукторе. Здесь один и тот же двигатель может служить двум целям: для подачи проволоки в зону дуги и для передвижения каретки автомата вдоль свариваемого стыка. В выбранном режиме проволока подается в зону дуги с постоянной скоростью, и колебания длины дуги не изменяют число оборотов двигателя.

Стабильный режим сварки обеспечивается за счет явления саморегулирования дуги. Путем саморегулирования, при г, = const, удается сохранить заданные изначально параметры режима сварки, обеспечив критерий стабильности процесса Само явление

заключается в том, что при случайных нарушениях длины дуги в связи с изменением силы сварочного тока / u и напряжения на дуге самопроизвольно изменяется и скорость плавления проволоки г> . Каждой фиксированной скорости подачи электродной проволоки соответствует свои режим горения дуги, при котором скорость нодачн равна скорости плавления.

Качественно механизм саморегулирования можно представить следующим образом. Даже при небольшом изменении длины дуги меняются режим плавления электрода и две вышеназванные скорости. В результате длина дугового промежутка восстанавливается. Скорость этого восстановления

|

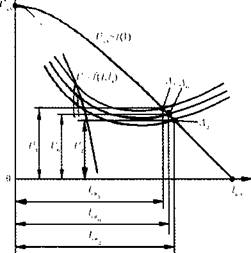

Рис. З. І2. Зависимость изменении епа|х>чііоп> юка н напряжении на дуче при колебании длины душ и нскамсішой ВЛХ источника |

|

г, |

Предположим, что но какой-то причине длина дуги изменилась (например, случайный подъем сварщиком головки полуавтомата). При этом статическая ВАХ дуги, соответствуя новой увеличенной длине дуги, зквидистапно займет новое положение с точкой пересечения А, (см. рис. 3.12). Видно, что при переходе точки устойчивого равновесия Ли в точку А, (/ > / ) происходит уменьшение сварочного тока (/ < ) и увеличение напряжения дуги ({/. > {/„). Такое

изменение тока и напряжения приводит к уменьшению количества выделяемой в дуге теплоты и. как следствие, уменьшению скорости плавления электродной проволоки (см. зависимость?<п| от параметров режима). Здесь замедление скорости плавления при riM=const приводит к восстановлению первоначально заданной длины дуги

f <7 )

1~<0 и параметров режима / и Utt. Если по какой-то случайной

причине режим устойчивого горения переместится в точку А.„ то наступит увеличение сварочного тока (/ > 7 ) и уменьшение на

пряжения на дуге (/', < увеличится количество выделяемой в дуге теплоты и. как следствие этого, возрастет скорость плавления

электродной проволоки (г =г ), что восстановит. заданную длии

11 ') " '(!

(Г1* )

дуги I j и первоначально установленные параметры режима свар

ки I и 1',,.

сЗтот краткий качественным анализ показывает, что процесс саморегулирования происходит тем энергичнее, чем больше меняется величина сварочного тока при отклонении длины дуги на одну и ту же величину, что характерно для более пологих внешних характеристик источника питания. Отсюда следует вывод о том, что головки, построенные по первому принципу (принудительного регулирования), хорошо работают с источником, имеющим крутопадающие внешние характеристики, головки с постоянной скоростью подачи - с пологопадаюшими и жесткими ВАХ.

Система саморегулирования весьма надежна при высоких плотностях тока (проволока диаметром 1,0...3,0 мм) и при колебаниях напряжения в питающей сети до 8%. Определенным недостатком этой системы является нарушение ее действия при различных возмущениях (резкое изменение длины дуги из-за неровности изделия, изменение вылета электрода, резкие колебания напряжения в питающей сети и др.). Система с принудительным регулированием скорости подачи рациональна при относительно небольших плотностях тока (диаметр электродной проволоки 4,0...6,0 мм в диапазоне токов

400.. .700 А). Поэтому головки системы с саморегулированием целесообразно использовать при автоматической и полуавтоматической сварке под флюсом н в СО, при малых диаметрах проволок 1,0...2,0 мм и в роботизированных комплексах, а систему с принудительным регулированием - в автоматах для сварки под флюсом при диаметре электродной проволоки 4,0 мм и выше.