ОСНОВЫ СВАРКИ СУДОВЫХ КОНСТРУКЦИЙ

ОСОБЕННОСТИ ТЕХНОЛОГИИ РУЧНОЙ СВАРКИ

При разработке технологических процессов сварки следует соблюдать ряд требований. В зависимости от толщины свариваемых элементов разделка кромок под выбранный способ сварки производится после вырезки детали газовой резкой или механическим способом (или одновременно с нею). На поверхности и непосредственно на кромках не должно находиться влаги, ржавчины, окалины, масла, краски и других спецпокрытий. Сварка должна производиться только после предварительной зачистки кромок с удалением этих загрязнений непосредственно перед сваркой, путем зачистки наждаком, проволочной щеткой. Места зачистки и размеры зачищаемой поверхности следует назначать в соответствии с указаниями нормативной документации. Ширина полосы зачистки на сторону после сборки стыкового соединения должна быть не менее полуширины шва (считая от его оси +5,0.,.10,0 мм). Тщательной зачистке подвергаются также кромки после воздушно-дуговой или газовой строжки (например, строжки корня шва). Номинальные характеристики сварочного оборудования для конкретного способа сварки должны соответствовать параметрам режима, требуемым технологическим процессам.

Сварка корпусных конструкций, как правило, должна производиться в закрытых отапливаемых помещениях. При сварке на открытых площадках место сварки должно быть защищено от осадков и ветра, свариваемые кромки очищены от снега, льда и инея на ширину 100 мм по обе стороны разделки. Кромки перед сваркой обезвожены путем протирки или прогрева газовой горелкой. Для обеспечения необходимого качества сварных швов сварочные работы можно производить и при отрицательных температурах воздуха, однако для углеродистых и низколегированных сталей при толщине листов более 20 мм и температуре ниже -25 °С свариваемые кромки на ширине 75 мм по обе стороны их разделки должны прогреваться пламенем газовой горелки до температуры +20 °С. При понижении температуры ниже указанного предела сварка должна быть прекращена только после заполнения разделки кромок с одной стороны соединения и выполнения подварочного шва с другой стороны.

Перед сваркой соединений всех видов (стыковые, тавровые, угловые) выбранные режимы должны быть проверены на пробных планках той же толщины, что и свариваемые детали. Непосредственно перед сваркой прихватки, ранее выполненные для соединения деталей между собой с соблюдением необходимых зазоров, должны быть осмотрены во избежание дефектов и очищены от шлака.

При сварке листов разной толщины режимы сварки следует назначать по наименьшей толщине. При сварке мест пересечения стыков и пазов для уменьшения высоты усиления шва и обеспечения провара предыдущий шов должен удаляться до получения заданной формы разделки кромок. При многопроходной сварке последующий проход должен накладываться после тщательной зачистки от шлака предыдущего прохода. Заварку кратеров в местах окончания швов следует производить ручной или полуавтоматической сваркой в углекислом газе. Причем длина шва не должна превышать длину кратера в обе стороны менее чем на 15,0 мм. Швы тавровых соединений, выполняемые за один проход, должны иметь катет, не превышающий 8,0 мм. После окончания сварки швы и прилегающие к ним участки поверхности металла должны быть зачищены от брызг,

К сварке корпусных конструкций должны допускаться сварщики, выдержавшие теоретические и практические испытания, предусмотренные действующей нормативной документацией.

Ручная сварка, несмотря на наличие более совершенных способов механизированной дуговой сварки, еще и сейчас имеет довольно широкое распространение в промышленности благодаря простоях

те и универсальности. Так, в судостроении до последнего времени при постройке секций в цеховых условиях объем ручной сварки составлял 12...17%, а на стапеле 35...60%. Тип и марка электрода выбирается в зависимости от химического состава и механических свойств стали, из которой изготавливается конкретная конструкция, а также эксплуатационных требований, к ней предъявляемых. Выбранный тип электрода должен обеспечить равнопрочность сварного соединения основному металлу. Для сварки низкоуглеродистых сталей применяют электроды типов Э42 и Э46. Наиболее часто используются электроды типа Э46Т с рутиловым покрытием, обеспечивающие высокую технологичность и имеющие хорошие гигиенические показатели. При сварке этих сталей электродами марок АНО-3, АНО-4, МР-1, МР-3 обеспечивается следующий уровень механических свойств металла шва: о„, > 380 МПа, о > 480 МПа;

и, I В

6 > 25%; |) > 65%; KCV >1,5 МДж/м2. Хорошие результаты дает применение электродов типа Э42А марки УОНИ 13/45 и УОНИ 13/55, предназначенных для сварки на постоянном токе обратной полярности. Эти электроды позволяют получить металл шва, достаточно хорошо сопротивляющийся образованию горячих трещин, и широко применяются на судостроительных верфях страны.

Диаметр электрода йэ = f(S) выбирают в зависимости от толщины свариваемого металла по соответствующим таблицам справочника или стандарта.

Силу тока выбирают в зависимости от диаметра электрода;

Л в

где т — эмпирический коэффициент, зависящий от диаметра электрода (т= 40...50 для dt = 4,0...6,0 мм).

Эта формула удобна для расчета, однако условна, так как в ней ток есть линейная функция диаметра, хотя действительно нужно считать площадь сечения электродного прутка;

=jF„

где j - плотность тока, А/мм2.

Так принимают величину тока при сварке в нижнем положении; при сварке в вертикальном и потолочном положении сила тока должна быть уменьшена на 15...20% во избежание стекания ванны расплавленного металла.

Глубина проплавления основного металла при ручной сварке относительно невелика (1,0...4,0 мм), и формирование шва идет в основном за счет расплавления электродного металла. Ширина шва и катет таврового соединения зависят от диаметра электрода и размаха поперечных колебаний его конца при сварке.

Для хорошего формирования шва при многопроходной сварке сечение каждого прохода должно быть:

- для первого (корневого) прохода

|

|

- для последующих проходов

|

|

Фактическая площадь поперечного сечения металла, наплавляемого за один проход:

где ан — коэффициент наплавки, г/А-ч; у — плотность металла, г/см'.

Скорость ручной сварки по условиям хорошего формирования и утомляемости сварщика принимают в пределах 12... 16 м/ч.

Число проходов при многослойной сварке определяют по формуле

|

|

На рис. 7.2 показаны некоторые приемы при сварке протяженных и многослойных швов.

Основными показателями, характеризующими процесс расплавления электрода, являются коэффициенты расплавления а и наплавки ау

где G, GH — масса расплавленного и наплавленного металла соответственно за время горения дуги Г, I — сила сварочного тока, А.

Неравенство для большинства способов дуговой сварки этих коэффициентов объясняется потерями электродного материала на разбрызгивание, угар и окисление. Потери эти учитываются коэффициентом

|

Рис. 7.2. Приемы выполнения сварных соединений ручной сваркой при разной нротяжсмносіи и толщине' я - коро і кие; б - большой длины; в - обратно-сіуиенчатме швы; / - сварка каскадом (в раїде. іку при большой толщине) |

G - С ці = к ",.Ю0.

Ср

Производительность процесса сварки относительно невелика. Ее можно определить из формулы

G>,

откуда

G„ _РРУІШ

t =

«Лв «и7, в

Значения коэффициентов ая и ар зависят от состава стержня и покрытия, рода и полярности сварочного тока и др.

Для электродов, получивших наибольшее распространение для сварки низкоуглеродистых сталей, а. = 7....13 г/А-ч, а1 = 6...12,5 г/А-ч, V - 5...25%. ”

Массу электродов, необходимых для сварки шва данной протяженности, можно определить по формуле

6.U +

где кх — коэффициент, учитывающий массу покрытия.

Режимы ручной сварки в зависимости от толщины металла, конструктивного оформления сварного соединения, его пространственного положения и диаметра электрода выбираются по таблицам справочников либо действующей нормативной документации.

Глубина проплавления основного металла в диапазоне принятых режимов сварки относительно невелика, и основную долю металла шва составляет наплавленный металл (65...75%). Основными параметрами режимов ручной сварки являются диаметр электрода и сила тока; скорость сварки обычно не нормируется.

В принципе, скорость ручной сварки может быть определена по формуле

v = .“н/св

однако на практике этим параметром пользуются редко, ибо на скорость прямолинейного перемещения ванны влияет характер поперечных перемещений конца электрода и конструктивные элементы разделки.

Напряжение дуги при ручной сварке изменяется в достаточно узких пределах, оно зависит от марки электродов и рекомендуется в паспорте на них (обычно оно колеблется в пределах 18...25 В). Современные электроды имеют высокую разрывную величину дуги (что позволяет варить и на более высоких напряжениях, однако это недопустимо ввиду ослабления газовой защиты и появления пористости в металле шва).

Производительность ручной сварки относительно невелика; она значительно зависит от погонной энергии

Ч н “ " »

Vlt

где т) — эффективный коэффициент (КПД) использования тепла дуги.

Для ее увеличения возможно увеличение сварочного тока. Однако тут встречаются два препятствия. При длине электрода 400...450 мм его стержень нагревается джоулевым теплом (при протекании по нему сварочного тока). В зависимости от типа покрытия (органическое или неорганическое) температура нагрева стержня во время его плавления должна быть ограничена температурами 400 и 700 °С соответственно, так как дальнейшее увеличение ведет к нарушению цельности покрытия до его плавления и делает плавление стержня неравномерным. Поэтому плотность тока на конкретный диаметр электрода приходится ограничивать до 10...18 А/мм2. Увеличение же диаметра электрода увеличивает массу системы электрод — электрододержатель — токоподводящий кабель, приводит к утомляемости сварщика и затрудняет качественное ведение процесса.

Повышение производительности ручной дуговой сварки плавящимся электродом может быть осуществлено при соблюдении ряда условий. К ним относятся:

• выбор оптимальной марки и диаметра электрода с учетом конкретного технологического процесса;

• использование экономичных видов разделки кромок под сварку (уменьшение площади наплавленного металла);

• ограничение применения форсированных режимов с целью уменьшения повышенного разбрызгивания наплавляемого металла (использование для этой цели прибора для контроля параметров режима);

• применение специальных электрододержателей для уменьшения длины огарка;

• использование электродов с железным порошком в покрытии (они дают увеличение коэффициента наплавки и позволяют несколько увеличить силу тока);

• применение термопеналов для прокалки и хранения электродов;

• использование современных выпрямителей (ВД-306Д, ВД-506Д, ВД-Зв, ВД-309, ВД-313);

• совершенствование организации труда сварщика, уменьшающей непроизводительные затраты времени.

Заполнение разделки каскадным способом обеспечивает автотермообработку металла ранее выполненных проходов (см. рис. 7.2, б).

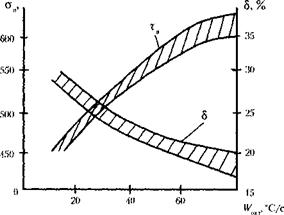

Механические свойства сварного соединения и металла шва, выполненного ручной сваркой, в основном зависят от структуры всех зон сварного соединения, которая определяется химическим составом стали, характером ее термической обработки и режимами сварки. При ручной сварке низкоуглеродистых и низколегированных сталей металл шва, как правило, незначительно отличается по химическому составу от основного металла. Структурные изменения в ЗТВ и металле шва лишь при высоких скоростях охлаждения способствуют некоторому увеличению прочности и снижению пластичности (рис, 7.3), что объясняется изменением строения перлитной фазы и ее количеством. Как правило, значительное увеличение скоростей охлаждения и появление зон закалки наблюдается при сварке однослойных угловых швов или последнего слоя многослойных угловых и стыковых швов при наложении их на уже холодные, выполненные ранее сварные швы.

|

Рис, 7.3. Влияние скорости охлаждения на характер изменения механических свойств. металла шва при сварке низколегированных сталей |

Это же относится к первому корневому проходу при большой толщине (>50 мм) свариваемого металла. Ранее выполненные слои при многослойной сварке подвергаются действию повторного термического цикла и имеют благоприятную мелкозернистую структуру.