Основы конструирования приспособлений

ИСХОДНЫЕ ДАННЫЕ И ЗАДАЧИ КОНСТРУИРОВАНИЯ. ТИПЫ ПРИСПОСОБЛЕНИЙ

Конструирование приспособления тесно связано с разработкой технологического процесса изготовления данной детали. В задачй технолога входят: выбор заготовки и технологических баз; установление маршрута обработки; уточнение содержания технологических операций с разработкой эскизов обработки, дающих представление об установке и закреплении заготовки; определение промежуточных размеров по всем операциям и допусков на них; установление режимов резания; определение штучного времени на операцию по элементам; выбор типа и модели станка. В задачи конструктора входят: конкретизация принятой технологом схемы установки; выбор конструкции и размеров установочных элементов приспособления; определение величины необходимой силы закрепления; уточнение схемы и размеров зажимного устройства; определение размеров направляющих деталей приспособления; общая компоновка приспособления с установлением допусков на изготовление деталей и сборку приспособления. Несмотря на четкое разделение функций, между технологом и конструктором должны существовать тесное взаимодействие и творческое содружество.

В качестве исходных данных конструктор должен иметь чертежи заготовки и детали с техническими требованиями их приемки; операционный чертеж на предшествующую и выполняемую операции; операционные карты технологического процесса обработки данной детали. Из них выявляют п<}следовательность и содержание операций, принятое базирование, используемое оборудование и инструменты, режимы резания, а также запроектированную производительность с учетом времени на установку, закрепление и снятие обрабатываемой детали. Конструктору необходимы стандарты на детали и узлы станочных приспособлений, а также альбомы нормализованных конструкций. Полезно ознакомиться с аналогичными приспособлениями по литературным источникам и патентным материалам.

Из чертежей заготовки и готовой детали выявляют размеры, допуски, шероховатость поверхностей, а также марку и вид термической обработки материала. Из технологического процесса получают сведения о станке, на котором ведут обработку: его размерах, связанных с установкой приспособления (размеры стола, размеры и расположение Т-образных пазов, наименьшее расстояние от стола до шпинделя, размеры конуса шпинделя и т. д.), и общем 178

Состоянии. Необходимо также ознакомление со станком в цехе для выявления особенностей приспособления и наиболее выгодного расположения органов его управления.

Все эти сведения нужно иметь при конструировании каждого специального приспособления. При конструировании переналаживаемых и групповых приспособлений нужно, кроме того, определить детали, обрабатываемые с использованием данного приспособления и иметь по каждой детали перечисленные выше сведения.

Конструктору необходимо учитывать технологические возможности изготовления приспособления в условиях данного завода и программу выпуска изделий, чтобы выбрать наиболее рентабельную конструкцию и обосновать решение о применении в конструируемом приспособлении сменных быстроизнашивающихся деталей.

Полезно изучение опыта эксплуатации аналогичных приспособлений. Проработка исходных данных может привести к более рациональному построению технологических операций и иной схеме приспособления. Такие изменения после согласования с технологом вносят в карту технологического процесса.

Схема конструируемого станочного приспособления в основном определяется принятым построением данной операции обработки. По числу устанавливаемых для обработки заготовок схемы станочных операций делят на одно - и многоместные, а по числу инструментов — на одно - и многоинструментные. В зависимости от порядка работы инструментов и расположения заготовок в приспособлении эти схемы могут быть последовательного, параллельного и параллельно-последовательного выполнения. При сочетании указанных признаков образуется несколько различных схем. Варианты схем оценивают по производительности и себестоимости с безусловным обеспечением заданного качества обработки.

Выбирая схему, стремятся к уменьшению штучного времени: при поточном производстве это время должно быть равно темпу выпуска изделий для обеспечения заданной производительности линии. Уменьшение штучного времени достигается технологическими мероприятиями и мерами по совершенствованию конструкции приспособления. Повышая, например, жесткость приспособления, обеспечивают обработку с более производительными режимами резания и совмещение различных переходов обработки во времени. Вспомогательное время уменьшают, применяя быстродействующие зажимные устройства и совмещая вспомогательное время с основным путем использования поворотных приспособлений с отдельной позицией загрузки и снятия заготовки.

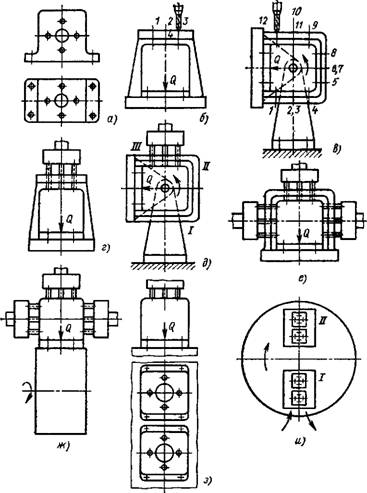

Приведенные признаки классификации станочных операций могут быть использованы для построения схем приспособлений. Рассмотрим их характеристики применительно к задачам конструирования приспособлений на примере обработки отверстий в корпусной детали (рис. 117, а).

Признак 1 —по числу устанавливаемых заготовок: одно - и многоместные приспособления (соответственно на рис. 117,6 и

|

Рис. 117. Типовые схемы компоновок станочных приспособлений |

117, з, и). Признак влияет на компоновку и конструкцию приспособления.

Признак 2 — по числу используемых инструментов: (одно- и миогоинструментные приспособления (соответственно на рис. 117, в и на рис. 117, г). Вид, размеры и расположение инструментов влияют на конструкцию приспособления. При одновременном использовании нескольких инструментов требуется усиленное закрепление заготовки и расширение рабочей зоны для их размещения. По единовременному использованию нескольких инструментов приспособления можно разделить на одно - и многосторонние (соответственно на рис. 117, г и 117, ё). 180

Признак 3 — по порядку Применения инструментов и расположения заготовок: приспособления для последовательной (рис. 117, в), параллельной (рис. 117, г) и параллельно-последовательной (рис. 117, д) обработок. Этот признак может оказать влияние на компоновочные и конструкционное решения в части размещения установочных, зажимных и поворотных элементов приспособления.

Кроме приведенных, рассмотрим дополнительные признаки классификации станочных приспособлений.

Признак 4 — по числу позиций, занимаемых заготовкой по отношению к инструменту: одно - и многопозиционные (соответственно на рис. 117, г и 117, в). Многопозиционные приспособления, в свою очередь, могут быть использованы для последовательного выполнения технологических переходов обработки (рис. 117, в) и для параллельной обработки, когда на различных позициях совмещаются Go времени обработка с установкой и снятием заготовки (рис. 117, и).

Признак 5 — по степени непрерывности обработки: приспособления для дискретной и для непрерывной обработки. В последних установка и снятие заготовок происходит без остановки станка, а затраченное на это время перекрывается основным временем. Схема работы такого приспособления показана на рис. 117, ж.

Признак 6 — по участию человека в обслуживании приспособлений: ручные, полуавтоматические и автоматические.

Можно иметь большое количество различных схем приспособлений, сочетая рассмотренные признаки. Переходя от одноместных, одноинструментных приспособлений последовательного действия к многоместным, многоинструментным приспособлениям с параллельным выполнением - переходов обработки и приспособлениям многопозиционного типа, можно на одном, и том же станке многократно повысить производительность обработки заготовок небольших размеров. Концентрируя обработку на приспособлениях последнего типа, можно сократить число операций, уменьшить число станков и производственные площади. Применяя приспособления автоматического типа, высвобождают рабочую силу в результате более широкого внедрения многостаночного обслуживания. Использование этих приспособлений во многих случаях позволяет автоматизировать производство на базе дешевых универсальных станков, что дает соответствующий экономический эффект.

В предложенной технологом схеме приспособления должен быть четко указан принцип его действия. Выбор типа и степени автоматизации приспособления обосновываются заданной производительностью, точностью обработки и условиями многостаночного обслуживания. Производительность оценивают в первом приближении по величине оперативного времени обработки. В табл. 17 приведены формулы для расчета оперативного времени при различных компоновочных схемах приспособлений для сверления п одинаковых отверстий в каждой из K сторон (K = 3) небольшой корпусной детали (см. рис. 117, а).

SJ 17. Формулы «ля расчета оперативного времени

К> . ________________

|

Тип приспособления е |

Зависимости от |

|||||||||||||||||

|

Чнела ааготовок |

Числа инструментов |

Числа сторон обработки |

Порядка обработки |

Числа позиций |

Непрерывности работы |

Степей и автоматизации |

Формула (оп для сверления отверстий в детали (в одном или нескольких приспособлениях) |

|||||||||||

|

8 |

8 £ |

& 1» Iе I? ^ О я |

Р. |

&> V X X |

4> Ф О |

4 Ч ф Ь |

Iii X fc |

Ф о X |

Однопозицнон - ное |

Миогопо - зициониое |

8 |

V О |

С |

X |

03 |

О X о. |

||

|

*» О Ф S 9 £. § |

V S О £_ О S % |

О Н S5 Is |

А О О О X § |

О ь о О U 0 1 |

£ § Ч Is Г - х |

4J Л 4 £ "I S-з « Сеж |

Ч Ф Ч Ч Ге о. «5 С |

После - Дова- Тельное |

Парал - лельное |

X T - Ф а. х о X П |

Аз 3 О. О) А в <v X |

С ручным равлеиием |

О Ь Ю II Is С з- |

Автоматнч ское |

X « 2 V X U |

|||

|

Хххххххх |

X X X |

X X |

XXX ХХХХХХ |

X X |

X XXX XX X |

X X |

[ XX XXX X X X |

X |

X X X |

X |

X X |

ХХХХХХ X X |

X X X |

ХХХХХХ |

X X X |

X X |

Б в г д е Ж * * 3 И |

(i0n + tB1) k t0nk + t B2 «0 + ^Вз) k tnk + tB To + ^инд Ь Ft Vo+tBS)~ (to + ^инд) — To_ Tn |

|

* Обработка на роторном станке с перекрытием /в основным временем. |

П римечаиие. гс - число отверстий с каждой стороны; к — число сторон обработки; т -—'число заготовок в многоместном приспособлении; основное время; tв — вспомогательное время; гинд — время поворота и индексации приспособления (стола)