Оборудование заводов по переработке пластмасс

УСТАНОВКА ДЛЯ КОНТАКТНОГО ФОРМОВАНИЯ

Метод контактного формования в настоящее время относится к наиболее распространенным. Аппаратурное оформление этого метода очень просто. Для его реализации необходимо располагать формой 1 и прикаточным роликом 3. Армирующий материал 2 выкладывают на поверхность формы, одновременно нанося на него связующее 4 при помощи кисти или распылительного пистолета (рис. 11.4,а). Для предотвращения прилипания изделия к поверхности формы ее перед формованием покрыва-

б

Рис. 11.4. Схемы установок для формования стеклопластиков: методом контактного формования (с) и методом напыления, (б). Пояснения в тексте.

Ют тонкой целлофановой пленкой. Для удаления пузырьков воздуха пропитанный связующий материал прикатывается рифленым роликом 3. После уплотнения изделие покрывают тонкой целлофановой или полиэтилентерефталатной пленкой и для удаления избыточного связующего прикатывают гладким валиком.

|

А |

Установка для формования методом напыления (рис. 11.4,6) состоит из формы 1, шпулярника с бобинами со стеклотканью 5, резательного устройства 3, напылительного пистолета 4 и тележки, на которой установлены баки со связующим и инициатором отверждения.

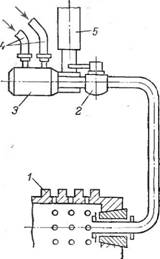

Разновидность контактного формования, так называемый «симплекс-процесс», отличается тем, что пропитка уложенного холста или ткани происходит одновременно с уплотнением изделия. С этой целью прикатывающий ролик 1 выполняют полым, и связующее поступает к ткани через имеющиеся в его стенках отверстия (рис. 11.5). Связующее подается по шлангам 4 в смесительную камеру 3. Расход связующего регулируют при помощи крана 2. При работе шланги подвешивают на консольной поворотной балке. При ручной прикатке из-за неодинакового усилия прижима ролика количество связующего в разных местах изделия оказывается различным. Для устранения этого дефекта применяют ролики с пневматическим прижимом 5, причем на современных установках прикатка

Рис. 11.5. Прикаточный ролик с подачей связующего. Пояснения в тексте.

|

К напылительному

Сте. |

Производится не вручную, а при помощи робота с шестью степенями свободы, управляемого от микропроцессора.

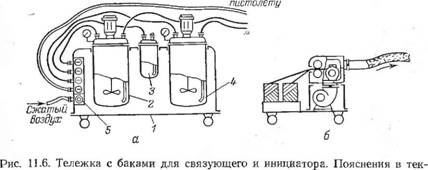

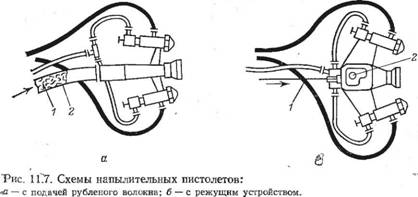

Наиболее распространены установки (рис. 11.6), в которых связующее подается двумя потоками (смола с инициатором и смола с ускорителем). На тележке 1 таких установок закрепляют баки 2 и 4, в одном из которых смола смешивается с инициатором, а в другом — с ускорителем (рис. 11.6,а). На этой же тележке располагаются бачок с растворителем 3 (обычно ацетон), воздушный коллектор 5 для подвода и распределения сжатого воздуха и аппаратура управления и контроля. Оба бака снабжают быстросъемными крышками, на которых устанавливают манометры, штуцеры для подсоединения шлангов, подающих смолу и воздух, а также предохранительные клапаны. На каждом из баков устанавливают мешалки с электрическим, пневматическим или ручным приводом. Бачок с растворителем подключают к линии сжатого воздуха и комплектуют штуцерами; к ним Нри промывке быстро подсоединяют шланги, по которым к пистолету из баков подается смола. Источником сжатого воздуха может быть внешняя сеть предприятия или индивидуальный компрессор, входящий в комплект оборудования установки. В этом случае ресивер с компрессором обычно монтируют на отдельной тележке. Расход связующего регулируют при помощи дросселирующей иглы, расположенной в форсунке, а также изменяя давление воздуха в баках. Резательное устройство с бобинами стекложгута может устанавливаться непосредственно на тележке (рис. 11.6,6). В этом случае рубленое стекловолокно 1 подается по гибкому трубопроводу 2 к напылительному пистолету (рис. 11.7, а). Иногда резательное устройство 2 устанавливают на напылительном пистолете, подавая к нему стекложгут 1 со шпулярника, установленного на тележке со связующим или на специальной отдельной тележке (рис. 11.7,6)'. Если режущее устройство установлено на напылительном пистолете, то его обычно подвешивают на трос с противовесом.

|

|

Привод режущего устройства может быть электрическим или пневматическим. Конструктивно режущее устройство состоит из двух или четырех валков, один из которых имеет ножи. Распорное усилие между режущим и опорным валками регулируют при помощи установочных винтов, длину отрезанного волокна — изменением числа ножей режущего валка, а производительность — изменением числа одновременно разрезаемых. жгутов (до шести) и частоты вращения валков.

После напыления слоя нужной толщины поверхность изделия покрывают пленкой и прикатывают для удаления пузырьков воздуха. Если используется связующее холодного отверждения, то изделие выдерживают при комнатной температуре в течение 8—10 ч. При этом формы могут быть изготовлены из дерева, гипса или любого другого неметаллического материала. Если применяют связующее горячего отверждения, то формы должны быть металлическими с внутренним или внешним обогревом. Отверждение в этом случае производят при температуре 353—413 К с выдержкой в течение 10—60 мин.