Оборудование заводов по переработке пластмасс

СПЕЦИАЛИЗИРОВАННЫЕ АГРЕГАТЫ ДЛЯ ТЕРМОФОРМОВАНИЯ

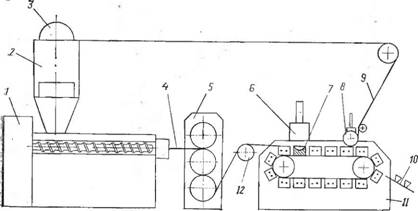

Для уменьшения энергетических затрат, связанных с повторным нагревом охлаждаемой пленки, в промышленности переработки используются комплексные агрегаты (рис. 9.19), в со - ■став которых входит листовальный экструдер 1, производящий листовой материал 4, и многопозиционная формовочная машина конвейерного типа 11. Питание агрегата осуществляется гранулами термопласта, поступающими из системы пневмотранспорта в бункер 2. Отформованное полотно листа проходит через охлаждающие валки гладильного каландра 5, где температура листа снижается до температуры формования, а затем лист подхватывается цепным транспортером формовочной машины 11. Установленные на транспортере формы 7 подходят к позиции формования 6, на которой происходит формование изделия. Отформованные в матрицах изделия, двигаясь с транспортером, охлаждаются и вырубаются на позиции 8. Готовые изделия по лотку 10 соскальзывают в приемную тару, а отходы ленты 9 возвращаются на повторную переработку, попадая вначале в установленную на верхней части бункера 2 дробилку 3, а оттуда — в бункер экструдера. Для согласования не - .прерывного движения экструдируемого листа с периодическим. движением транспортера формующей машины служит компенсатор 12.

К достоинствам агрегата можно отнести снижение энергозатрат, равномерность прогрева листа, снижение транспортных расходов, а к недостаткам—сложность управления и необходимость точной синхронизации работы экструдера и вакуум- формовочного агрегата.

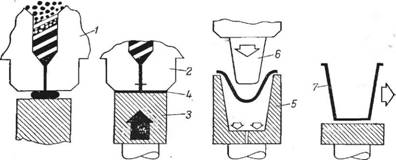

Другой современной разновидностью термоформования является так называемое «топформование» (рис. 9.20), при котором вначале на литьевой червячной машине 1 формуется листовая заготовка (рис. 9.20, а). Затем эта заготовка распрессо - вывается между плоским торцом головки 2 и плоской плитой основания 3 и превращается в лист 4 (рис. 9.20,6). Получен-

|

Рис. 9.19. Комплексный экструзнонно-формовочный агрегат. Пояснения в тексте. |

|

А 6 В г Рис. 9.20. Принципиальная схема топформования. Пояснения в тексте. |

Ный горячий лист захватывается зажимной рамой (на схеме не показана) и переносится на позицию вакуум-формования (рис. 9.20, в), где он устанавливается над формой 5. Вначале лист подвергается предварительной механической вытяжке пуансоном 6, а затем окончательно формуется под действием вакуума, создаваемого в форме 5. Отформованное и охлажденное изделие 7 выталкивается из формы и направляется в приемную тару (рис. 9.20,г). К преимуществам метода относится малая энергоемкость, уменьшение отходов, поскольку листовой заготовке легко придать любую форму, возможность получать заготовку с заданным распределением толщины.