Оборудование заводов по переработке пластмасс

Смесительные вальцы

Вальцы — самый простой смеситель для высоковязких материалов; они были впервые применены для приготовления резиновых смесей Эдвином Шаффе в 1835 г. На вальцах перемешивание материала осуществляется в зазоре между двумя параллельно расположенными, вращающимися навстречу друг другу. полыми цилиндрами (валками). Вальцы подразделяют по диаметру валков на лабораторные — с диаметром валков меньше.225 мм (частным случаем их являются микровальцы с диаметром валков 40—80 мм) и производственные — с. диаметром валков от 300 до 800 мм. Основные размеры вальцов, выпускаемых в СССР, унифицированы в соответствии с рекомендациями СЭВ (табл. 4.2).

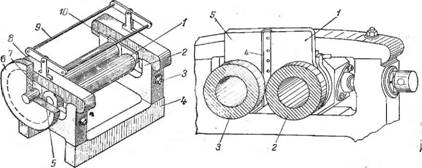

Принципиальная схема обычных двухвалковых вальцов представлена на рис. 4.11. На фундаментной плите 4 установлены

|

Рис. 4.11. Принципиальная схема двухвалковых вальцов. Пояснения в тексте. Рис. 4.12. Ограничительные стрелки вальцов: 'J, 5 —раздвижные половины; 2 — передний валок; 3 — задний валок; 4 — стальная план - жа, закрепленная на передней стрелке. |

|

Таблица 4.2. Техническая характеристика вальцов, применяемых в

Вальцы-450 лаборатор - ВПЛ-225Х450 ные* Вальцы-630 подогрева - ВП-315Х630 тельные этажные Вальцы смесительно-по - ВП-660Х1500 догревательные Вальцы смесительно-по - ВП-660Х2130 догревательные 660X2130 Вальцы для пресс-по - ВПП-660Х2130 660 660 |

* Имеется привод постоянного тока на каждом валке. Примечание. Поверхность валков — гладкая.

Две станины 2, в проемах которых в подшипниках 5 и 7 укреплены валки 1. |На конце заднего валка консольно закреплена приводная шестерня 6. Подлежащие смешению компоненты — полимер, пластификаторы, измельченные твердые ингредиенты (тальк, технический углерод, мел, асбест и др.) —загружаются в зазор, в котором за счет интенсивной деформации сдвига, сопровождающейся сильными тепловыделениями, происходит смешение. Валки 1 обычно изготавливают из кокильного чугуна. Рабочая поверхность отбеливается на глубину 15—18 мм; при этом твердость поверхности по Бринеллю должна составлять НВ = 300—450. Наружная поверхность валков шлифуется до класса чистоты 7—9. На поверхности валков дробильных вальцов под углом 7—11° фрезеруются рифления глубиной 4,5— 6 мм и шириной 4,5—15 мм; края валков оставляют гладкими.

|

225 |

225 |

|

315 |

315 |

|

660 |

660 |

|

660 |

660 |

|

1500 2130 2130 Рошков смеснтельно-по - догревательные 660Х Х2130 |

Валки вальцов делают полыми. В них подается горячий теплоноситель, в качестве которого может использоваться нар, нагретое масло, перегретая вода. Валки вальцов, предназначенных для переработки термочувствительных материалов, снабжают системой интенсивного теплообмена — сверленые или фрезерованные каналы, расположенные непосредственно у поверхности валка, в которых с большой скоростью циркулирует охлаждающая жидкость. Валки лабораторных вальцов обычно снабжают системой электрообогрева. В зависимости от назначения вальцов скорость валков может быть одинаковой или разной. В последнем случае скорость вращения заднего валка U2 выше, чем

|

Промышленности переработки пластмасс

|

|

6,3—25 |

6,3—25 |

(1:1)-(1:4) |

15 |

2500 |

1300 |

1500 |

3200 |

|

12,8 |

17,2 |

1:1,35 |

|||||

|

14 |

17,2 |

1:1,23 |

20 |

3000 |

1530 |

1503 |

4400 |

|

12,8 |

17,2 |

1:1,35 |

5000 |

||||

|

27,1 |

34,7 |

1:1,28 |

100 |

4880 |

3415 |

2060 |

31 500 |

|

24,5 |

27 |

1:1,11 |

125 |

5280 |

3765 |

1900 |

29 800 |

|

35,3 |

|

45,2 |

|

125 |

|

5740 3865 3078 33 ООО |

Переднего Uі. Отношение окружных скоростей валков называется фрикцией.

Для регулирования зазора между валками подшипники переднего валка 5 могут перемещаться при помощи регулировочных винтов 3 в проемах станины 2. От смещения вверх подшипники удерживаются траверсами 8, которые крепятся к станине болтами. Для правильной установки зазора регулирующие винты снабжены указательными шкалами. На вальцах с большими диаметром и длиной валков привод регулировочных винтов осуществляется от специальных электродвигателей. На вальцах малого размера и вальцах старых конструкций вращение винтов производится вручную.

При вальцевании полимерного материала в зазоре между валками возникают распорные усилия, которые пропорциональны эффективной вязкости вальцуемого материала и могут составлять в расчете на 1 см длины валка от 3,5 до 11 кН. 'Для предотвращения поломки валков на концах регулирующих винтов установлены предохранительные шайбы, срезающиеся при перегрузке.

Валки вальцов обычно устанавливаются в подшипниках скольжения. Смазка подшипников циркуляционная (от специального насоса или от лубрикатора). Для отвода тепла корпус подшипника на производственных вальцах снабжен охлаждаемой водой рубашкой.

|

1:1,28 |

Для предотвращения попадания вальцуемого материала в

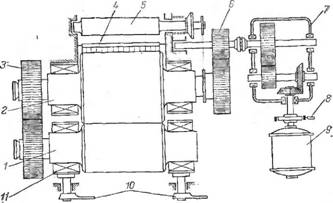

Рис. 4.13. Групповой привод вальцов:

1 — электродвигатель; 2 — редуктор; 3— большая шестерня; 4—" малая шестерня; 5 — фрикционные шестерни; 6 — валки-.

Подшипники на концах валков устанавливают профильные пластины 10 (называемые «ограничительными стрелками»), каждая из которых состоит из двух половин, укрепленных соответственно на подшипнике переднего и заднего валков. На одной из половин стрелки установлена стальная планка, перекрывающая зазор, образующийся между стрелками при раздвигании валков (рис. 4.12).

|

Ml |

|

4 В |

В большинстве случаев привод осуществляется от электродвигателя переменного тока. Привод может быть групповым и индивидуальным. Специфическая особенность работы привода вальцов состоит в широком диапазоне изменения потребляемой вальцами мощности. При групповом приводе несколько (обычно двое) вальцов приводятся от одного мощного синхронного электродвигателя, соединенного с ведущим валом через редуктор (рис. 4.13). Групповой привод позволяет снизить установочную мощность и способствует увеличению cos іф агрегата. В случае индивидуального привода (рис. 4.14) используют электродвигатель, опрокидывающий момент которого рассчитывается по мак-

|

Рис. 4.14. Индивидуальный привод вальцов: І — передний валок; 2 — задний валок; 3 — фрикционные шестерни; 4 — срезающий нож; 5— намоточный барабан; 6— приводные шестерни; 7—редуктор; 8 — тормозное устройство; 9 — электродвигатель; 10 — механизм регулирования зазора между валками; 11 — подшипники. |

Симальной нагрузке. Это требует примерно полуторакратного запаса по сравнению со средним значением мощности, потребляемой в течение рабочего цикла. Завышение установочной мощности приводит к уменьшению cos ф агрегата. Поэтому на крупных предприятиях индивидуальный привод почти не применяется.

Регулируемый привод обеспечивает возможность изменения «кружной скорости вращения валков (от 6,3 до 25 м/мин) и фрикции (от 1:1 до 1:4); он применяется только на лабораторных вальцах.

Верхний предел окружной скорости вращения переднего валка обусловлен требованиями техники безопасности;, окружная скорость переднего валка может составлять не более 38 м/мин, скорость заднего валка, как правило, выше.

Для мгновенной остановки вальцов в случае попадания в них одежды или руки рабочего служит устройство, называемое аварийным остановом (см. рис. 4.11), которое состоит из коромысла, соединенного с аварийным выключателем, и троса или цепи 9, протянутого вдоль переднего и заднего валков на такой высоте, чтобы оператор, обслуживающий вальцы, мог привести его в действие с любого места. Время остановки вальцов при незагруженных валках не должно превышать 1,5—2,0 с. Валки загруженных вальцов останавливаются практически мгновенно. При индивидуальном приводе аварийный останов отключает двигатель привода и приводит в действие колодочный тормоз, установленный на валу двигателя. При групповом приводе аварийный останов отключает соединительную муфту. В этом случае управление муфтой обычно осуществляется механически.

На вальцах старых конструкций оператор для улучшения однородности смешения вручную периодически подрезал слой материала, обволакивающий передний валок, скручивал его в рулон и вновь направлял в зазор. Современные вальцы снабжены ножом для механического подрезания, укрепленном на суппорте, который совершает возвратно-поступательное перемещение по установленному вдоль валка ходовому винту. Иногда на вальцах предусматривают дополнительный привод для поперечного перемещения ножа, который в этом случае совершает сложное движение, имитирующее операции, производимые вальцовщиком: нож подводится к поверхности валка, выстаивает в течение некоторого времени и подрезает полосу массы; затем он продвигается вдоль валка и отходит от него (в этот момент срезанная масса вновь затягивается в зазор).

На некоторых моделях лабораторных вальцов, применяемых Для исследовательских целей, устанавливается специальная контрольно-измерительная аппаратура, предназначенная для замера параметров режима вальцевания. Замер распорных усилий производится посредством месдоз, устанавливаемых на концах винтов, регулирующих зазор. Температура вальцуемого материала замеряется встроенной в валок термопарой. Скорость

Рис. 4.15. Схема процесса вальцевания.

Вращения переднего и заднего валков определяется по показаниям тахометра (устанавливается только на вальцы с регулируемой скоростью вращения валков).