Оборудование заводов по переработке пластмасс

СИСТЕМА УПРАВЛЕНИЯ ЛИТЬЕВОЙ МАШИНОЙ

Для нормальной работы литьевой машины система управления должна поддерживать от цикла к циклу одинаковыми температуру и давление поступающего в форму расплава, а также обеспечивать одинаковую массу впрыскиваемого в форму материала. Для этого в систему управления включаются три основных управляющих блока: шкаф тепловой автоматики, управляющий температурами нагревателей пластикатора и температурой формы; блок управления гидроприводами исполнительных механизмов машины, в который входят регуляторы скорости и давления впрыска, регуляторы дозы впрыска, регуляторы усилия и скорости смыкания; реле-программатор, определяющее последовательность выполнения и продолжительность каждой стадии цикла.

В настоящее время различают три основных типа систем управления.

Первый тип — электромеханические системы, в которых для контроля температур используются традиционные приборы тепловой автоматики, программирование литьевого цикла осуществляется при помощи штифтовых (кулачковых) программаторов, а управление каждой стадией цикла — с помощью конечных выключателей. Регулирование скорости перемещения рабочих органов, частоты вращения червяка пластикатора, скорости и давления впрыска, как и усилия смыкания, производится при помощи настройки традиционной аналоговой гидравлической аппаратуры (дросселей регуляторов скорости и золотниковых регуляторов давления).

Второй тип — электронные системы с числовым программным управлением. Системы управления этого типа состоят из серии бесконтактных электрогидравлических регуляторов, в которых вместо механических контактов применены транзисторные вентили; копиров и датчиков перемещения червяка пластикатора, настраиваемых дистанционно с клавишных пультов. В качестве датчиков перемещения могут применяться фотоэлементы, шаговые устройства типа зубчатой рейки и аналоговые датчики типа ползунковых потенциометров.

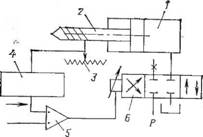

Скорость и давление впрыска, как и. противодавление пластикации, регулируется с применением систем управления с обратной связью. Недостатком систем управления без обратной связи является существование зоны нечувствительности регуляторов. Допустим, что регулятор срабатывает только в том случае, если значение регулируемого параметра (давления, расхода) изменится более чем на 1%. Это означает, что если управляющий сигнал изменяется менее чем на 1%, то исполнительный механизм просто игнорирует это изменение. Совершенно иначе выглядит эта же ситуация в системе с обратной связью (рис. 7.34).

В такой системе управляющий сигнал (обычно называемый сигналом разбаланса) определяется в блоке сравнения 5 как разность между заданным и фактическим значением скорости (разность между заданным напряжением и фактическим напряжением, поступающим из преобразователя 4). Эта разность может быть очень мала, поэтому сигнал рассогласования, прежде чем он подается к регулятору 6, во много раз усиливается. Таким образом, клапан реагирует на величину отклонения гораздо большую, чем фактическая. Достижимая точ-

Рис. 7.34. Схема пропорционального регулятора скорости, работающего в замкнутом контуре управления:

1__ гидроцилиндр осевого перемещения

Червяка пластикатора; 2 — червяк; 3 — датчик перемещения; 4 — преобразователь сигнала перемещения в сигнал «скорость впрыска»; 5 — блок сравнения и усилитель управляющего сигнала; Є — пропорциональный регулятор давления.

Ность поддержания заданного значения скорости зависит прежде всего от собственной частоты управляемой системы и величины ее коэффициента демпфирования. Собственная частота системы определяется в основном массой передвигающихся деталей (поршня, штока, червяка и жидкости), площадью поршня и модулем объемного сжатия гидравлической жидкости. Для увеличения собственной частоты системы нужно свести к минимуму объем жидкости в трубопроводе, соединяющем регулятор с гидроцилиндром. Поэтому регулятор следует рас - ■ полагать как можно ближе к гидроцилиндру.

Исследования последних десятилетий показывают, что равнопрочные изделия с гладкой поверхностью удается получать, если скорость распространения фронта потока в форме во время ее заполнения сохраняется неизменной. Поскольку на практике сечение канала, >по которому движется поток, не остается неизменным, для того чтобы удовлетворить этому требованию, в систему управления скоростью впрыска встраивается блок программного изменения этого параметра. Управляющий сигнал поступает от того же датчика перемещения черьяка, который используется для определения скорости впрыска. Число заданных значений скорости впрыска зависит от сложности отливки, однако оно не может быть меньше трех (движение фронта в литьевой втулке, в полости формы в процессе заполнения и в полости формы в конце стадии заполнения).

Типичным примером машин такого типа являются литьевые машины KuASY серии 400/100 (ГДР). Электронно-гидравличе - ская система управления этих машин обеспечивает:

Числовое задание любого из 14 значений скорости впрыска Для каждого из четырех независимых участков хода впрыска. Эти значения получают, разделив максимальную скорость впрыска на четырнадцать интервалов, отличающихся друг от Друга на. 8 мм/с;

|

|

Числовое задание давления впрыска может осуществляться независимо на двух участках хода впрыска. Задаваемое значение давления впрыска выбирается из 16 возможных значений, полученных делением максимального давления впрыска на 16 равноотстоящих уровней.

Величина противодавления может изменяться от 0,15 до 21 МПа с шагом 0,15 МПа.

Доза впрыска на этих машинах контролируется по смещению червяка с помощью фотоэлектронного датчика с разрешающей способностью по смещению червяка не менее 0,5 мм.

Третий тип — микропроцессорные системы управления. В состав микропроцессорных систем управления входит численно программируемая система управления, два микропроцессора, блок памяти, в котором хранится набор стандартных программ; устройства для ввода и считывания программ технологического цикла с носителей информации (магнитных карт, перфокарт или перфолент); дисплей, на экран которого выводится по требованию вся необходимая информация о рабочих параметрах процесса; электрическое цифровое печатающее устройство (ЭЦПУ) для вывода на печать необходимой технологической информации.

ЭВМ управляет всем циклом литья, осуществляя одновременно три вида функций: контроль всех регулируемых параметров технологического процесса, наблюдение за ходом данного литьевого цикла, предупреждение оператора о выходе любого контролируемого параметра процесса за допустимые пределы или о неправильной работе какого-либо из агрегатои машины. Как правило, ЭВМ контролирует в процессе работы более двадцати параметров, включая температуру расплава, давление, скорость впрыска и ее программное изменение, дозу впрыска, температуру формы, усилие смыкания, длительность и заданную последовательность каждой стадии литьевого цикла.

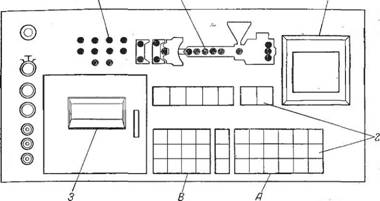

Типичная современная микропроцессорная система управления состоит из двух восьмибитных микропроцессоров, блока твердой памяти, кассетного магнитофона, блока внешней памяти на магнитной ленте. Для диалога оператор— машина служит пульт оператора (рис. 7.35), на котором обычно расположен дисплей 1 черно-белый или цветной, 20-колонная печать (ЭЦПУ) 3, клавишный пульт 2 и мнемосхема 4, состоящая из изображения машины 4 и сигнальных ламп 5, определяющих текущее положение отдельных механизмов. Задание необходимой последовательности стадий цикла и продолжительности каждой из них осуществляется с пульта оператора, Для этого на клавиатуре управления имеется 18 клавиш А, на каждой из которых изображен символ соответствующего механизма и указан его адрес. Фактическое значение вводимого параметра набирается на числовой клавиатуре Б. Дополнительные клавиши служат для переключения пульта с режима набора последовательности и продолжительности стадий цикла на режим ввода значений технологических параметров (температур по зонам, дозы впрыска, скорости впрыска, давления и скорости впрыска). Система регулирования температур обычно обеспечивает поддержание заданной температуры в интер-

|

Рис. 7.35. Типичный вид пульта оператора литьевой машины с микропроцессорным управлением. Пояснения в тексте. |

Вале 40—500°С с точностью ±0,5°С. При этом, если величина рассогласования между фактическим и заданным значением температуры превышает 5 °С, система управления работает как двухпозиционный регулятор. При меньшей разнице температур система регулирования работает как пропорциональный регулятор с интегральным и дифференциальным звеном.

Программный регулятор стадий цикла позволяет независимо задействовать до 128 команд-положений и обычно содержит не менее 16 независимых счетчиков и 8 таймеров (реле времени).

Управление технологическим циклом осуществляется по одной из трех программ.

По заданному давлению в полости формы. Работая по этой программе, ЭВМ контролирует скорость впрыска, ведя процесс заполнения по заданной технологической карте, и прекращает заполнение в тот момент, когда давление в форме достигает заданного значения. С этого момента последовательно включаются программы «выдержка под давлением», «продолжительность охлаждения» и т. д.

Самонастраивающаяся (адаптивная) система коррекции дозы впрыска автоматически вводит поправку в заданное значение дозы по положению плунжера цилиндра впрыска в момент достижения максимального давления.

Разновидностью самонастраивающейся системы, ведущей процесс по заданному давлению впрыска, является ■ разработанная в 1973 г. фирмой «Тошиба» (Япония) система «Инжект - мастер». Особенность этой системы состоит в отсутствии датчика давления. Вместо него в качестве индикатора давления используется деформация колонн механизма смыкания, определяемая по величине хода раскрытия формы, замеряемой с

С

|

|

|

108,00 |

|

А |

|

105,00. |

|

О 2 4 6*8 |

|

Раскрытие формы &102, мм |

|

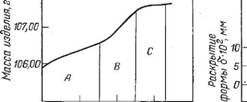

Рис. 7.36. Принцип работы системы «Инжектмастер»: |

|

6 |

|

10 20 30 40 Число циклов |

|

О |

В

О. — зависимость массы отливки от величины раскрытия формы при литье шкатулки из поликарбоната; б — работа самонастраивающейся системы, выводящей машину в оптимальный режим.

Помощью специального индуктивного датчика перемещения, устанавливаемого на неподвижной плите механизма смыкания.

П;ри использовании системы «Инжектмастер» усилие смыкания подбирается таким образом, чтобы в конце стадии заполнения, когда давление в форме достигает максимального значения, форма слегка приоткрывалась, а затем по мере снижения давления, вызванного процессом термической усадки, вновь закрывалась. Величина хода раскрытия оказывается при этом очень чувствительным индикатором фактического давления в форме, которое однозначно связано с массой отЛивки (рис. 7.36). На рис. 7.36, а можно выделить три области. Область А, которой соответствует величина раскрытия 0—0,03 мм. Отлитые в этом режиме изделия оформлены не полностью. На их поверхности имеются утяжины в районе впуска. Масса этих бракованных изделий составляет от 103,85 до 106,60 г. Дальнейшее увеличение давления впрыска, проявляющееся в увеличении раскрытия формы до 0,05 мм (область В), сопровождается увеличением массы изделий до 107,30 г. Изделия с такой массой полностью оформлены, глубина утяжин постепенно уменьшается до полного исчезновения у отливок массой 107,52 г (область С).

Самонастраивающая система управления «Инжектмастер» обеспечивает автоматический вывод машины на режим формования отливок с оптимальной массой (рис. 7.36,6) следующим образом. Величина раскрытия формы, определенная экспериментальным (или расчетным) методом, задается на пульте «Инжектмастера». Если начальная установка дозы оказывается несколько заниженной, то первые 10 изделий получаются с недоливом, но одновременно регулятор дает команду на постоянное увеличение дозы с шагом, вначале равным 0,5 г. Затем по мере увеличения раскрытия формы шаг увеличения объема отливки уменьшается до 0,02 г за цикл и на 20-м цикле

машина выходит на оптимальный режим, в котором отливаются изделия только хорошего качества.

По заданной величине дозы впрыска, определяемой ходом плунжера гидроцнлиндра впрыска. Этот метод применяют в том случае, если форма не имеет датчиков давления расплава. При работе по этой программе скорость впрыска контролируется на протяжении всей стадии заполнения. По достижении плунжером цилиндра впрыска крайнего переднего положения впрыск прекращается и включается программа выдержки под давлением.

По заданной величине максимального давления в гидросистеме цилиндра впрыска, момент достижения которого определяется при помощи датчика давления, установленного в гидросистеме. При этом обязательно контролируется скорость впрыска, так как в противном случае из-за очень высокой скорости заданное давление может быть достигнуто до заполнения формы.

Система сбора экономических данных позволяет автоматически регистрировать время простоев и учитывать ряд других затрат на эксплуатацию литьевой машины. Применяемая система регистрации потерь времени позволяет дифференцировать их по следующим категориям: потери на пересменку, на наладку, на планово-предупредительный ремонт, потери из-за отсутствия оператора, потери, связанные с заменой форм, с отсутствием сырья. Система самодиагностики обеспечивает автоматическое и своевременное выявление узлов и агрегатов, которые утратили большую часть своего эксплуатационного ресурса и дальнейшая эксплуатация которых может привести к изготовлению некачественных изделий.

Наличие устройств для ввода программ на магнитных лентах позволяет при замене формы существенно упростить переход с одного технологического режима на другой, поскольку изменение всех технологических параметров может осуществляться самим процессором после ввода в него новой программы.

Применение адаптивных систем управления существенно уменьшает продолжительность пускового периода, позволяя одновременно в два — три раза сократить число полученных на этой стадии некондиционных изделий.