Оборудование заводов по переработке пластмасс

Система управления гидроприводом

(

В настоящее время существует две принципиально отличных систем управления гидроприводом литьевых машин: аналоговая система с электрогидравлическими золотниками управления и числовая клапанная система с электрогидравлическим управлением клапанами.

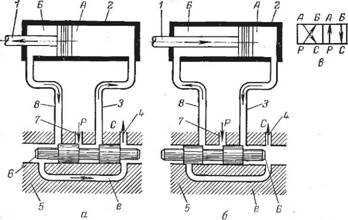

В аналоговой золотниковой системе управления изменение направления потоков масла осуществляется с помощью золотниковых дистрибуторов, часто называемых просто золотниками. Простейший двухпозиционный золотник (рис. 7.24) состоит из корпуса 5, в цилиндрическом отверстии которого перемещается цилиндрический плунжер 6 с кольцевыми проточками. В корпусе золотника имеются четыре окна: 7 — для подвода масла от насосной станции; 4 — для слива масла обратно в бак; 3 и 8 — соединенные трубопроводами с полостями А и Б цилиндра 2. Если плунжер 6 смещен вправо (рис. 7.24, а) -, то через окно 7 и золотник жидкость под давлением (поступает по трубопроводу 3 в полость А, а жидкость из полости Б по трубопроводу 8 через золотник по каналу С поступает к окну 4, через которое она сливается в бак. При этом поршень "1 смещается влево. Если плунжер 6 смещен влево (рис. 7.24,6), то жидкость нагнетается в полость Б. Из полости А жидкость сливается по трубопроводу 3, попадает в золотник и через него поступает в сливную магистраль 4.

|

Рис. 7.24. Схема работы двухпозиционного золотника: А — поршень 1 ■ гидроцилиндра 2 движется влево; б — поршень 1 гидроцнлиндра 2 движется вправо. Справа показано изображение двухпозиционного золотника, используемое в гидросхемах. Пояснения в тексте. |

Используемое в гидросхемах обозначение двухпозиционного золотника показано на рис. 7.24 справа. Направление потока жидкости, пропускаемой золотником в каждом положении, указано стрелками. Справа на схеме показано стрелками направление жидкости, соответствующее рис. 7.24, а. Напорная магистраль Р связана с поршневой полостью цилиндра А, а штоковая полость цилиндра Б — со сливом С. При переключении золотника рабочей становится левая секция (рис. 7.24,6).

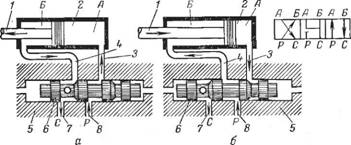

В гидросистемах литьевых машин применяют также трех - позиционные золотники (рис. 7.25). Если напорная магистраль Р соединяется через золотник 6 линией 3 с полостью А ци-

|

Рис. 7.25. Схема работы трехпозиционного золотника: А — поршень 1 гидроцнлиндра 2 движется влево; б — поршень 1 гидроцилиидра 2 движется вправо. |

Справа показано изображение трехпозиционного золотника, используемое в гидросхемах. Пояснения в тексте.

Линдра (рис. 7.25,а), то жидкость из полости Б по линии 4 через золотник идет на слив С. Поршень движется влево. При другом положении золотника (рис. 7.25, б) направление потока жидкости изменяется. Теперь магистраль Р соединяется по линии 4 с полостью Б, а полость А по линии 3 — со сливом через отверстие в золотнике 6. Поршень перемещается в другую сторону.

Схема трехпозиционного золотника приведена на рис. 7.25 справа. Правая секция соответствует положению золотника, показанному на рис. 7.25, а, а левая — положению золотника, показанному на рис. 7.25,6. Нейтральное положение золотника соответствует средней секции.

Передвижение золотника могут осуществлять электромагниты (электрическое управление) или рабочая жидкость (гидравлическое управление). На рис. 7.26, а показан золотник с гидравлическим управлением, на рис. 7.26, б, в и г — схемы его работы.

|

|

На рис. 7.26, в вспомогательный золотник II передвинут электромагнитом ЭМ2 влево по команде управляющей электросистемы. Жидкость из напорной магистрали Р через золотник II по линии 5 поступает к левой торцевой полости золотника I, который перемещается вправо, и жидкость из напорной магистрали Р через золотник / по линии 3 перетекает в полость А гидроцилиндра 2. Из полости Б жидкость сливается по линии 4 в сливную магистраль С. Правая торцевая полость золотника I соединяется по линии 6 через золотник II со сливной магистралью. Поршень 1 движется влево. При перемещении золотника II вправо (рис. 7.26, б) жидкость из напорной магистрали Р через золотник II що линии 6 поступает к правой торцевой полости золотника I, перемещая его влево. При этом поршневая полость А соединяется со сливом, а масло из напорной магистрали. поступает в штоковую полость Б, и поршень 1 движется вправо. Если оба электромагнита отключены, то золотник II перемещается пружинами в нейтральное положение (рис. 7.26, г). При этом жидкость из напорной магистрали поступает в обе торцевые полости золотника I, перемещая его в нейтральное положение, в котором напорная магистраль соединяется со сливом.

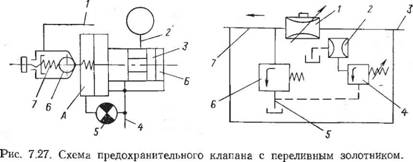

Предохранительный клапан с переливным золотником, применяемый для поддержания в гидросистемах постоянного давления, а также для предохранения системы от перегрузок, на схемах обозначается так, как показано на рис. 7.27. При открытом кране 5 давление в полости А равно давлению в магистрали 4. При достижении заданного давления, определяемого усилием сжатия пружины 7, шариковый клапан открывается, давление в полости А снижается, и золотник 3 под действием давления жидкости, находящейся в полости Б, смещается влево, соединяя магистраль 4 через магистраль 2 со сливом. Как только давление в магистрали 4 упадет до заданного, клапан 6 закроется, и золотник под действием давления жидкости, находящейся в полости 4, переместится вправо, разобщая магистрали 4 и 2. Магистраль 1 служит для дистанционного управления.

|

Рис. 7.28. Схема дросселя. Пояснения в тексте. |

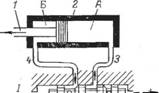

Регулирование скорости перемещения поршня гидроцилиндра может осуществляться как непрерывным, так и дискретным способом. В первом случае для этой цели применяют регулятор расхода жидкости, называемый дросселем; во втором — используют числовые системы управления, состоящие из блока диафрагм и системы клапанов.

Обычный дроссель с ручным управлением (рис. 7.28) состоит из регулятора расхода 1 (щель с регулируемым сечением), золотникового ірегулятора давления 4, золотникового предохранительного клапана 6 и фиксированного сопротивления 2; напорной магистрали 3, магистрали 7, в которую подается рабочая жидкость при заданных величине расхода и давлении, и сливной магистрали 5. Наличие двух регуляторов- давления (4 и 6) обеспечивает постоянство перепада давления на регулируемом сопротивлении 1, что и дает возможность поддерживать заданное значение расхода.

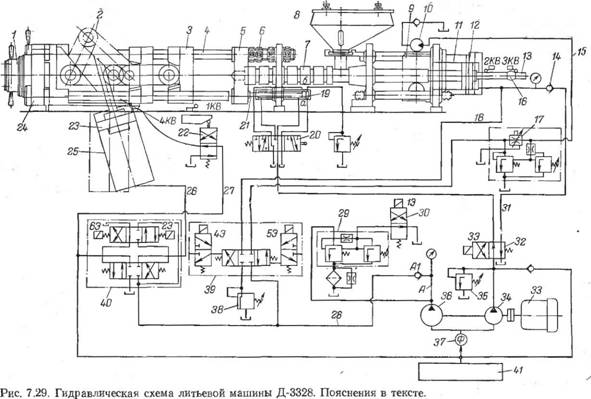

Типичным примером гидравлической системы с электромеханическим управлением является приведенная на рис. 7.29 гидравлическая схема литьевой машины Д3328, предназначенной для отливки изделий объемом до 63 см3.

Коленчато-рычажный гидравлический механизм смыкания состоит из качающегося цилиндра 25 и системы рычагов 2. Расстояние между плитами регулируется смещением неподвижной траверсы 24, осуществляемым при помощи винтового устройства 1. Литьевое устройство с червячным пластикатором закреплено на станине неподвижно. Бункер 8 установлен над загрузочным отверстием цилиндра 7 и соединен с ним эластичным рукавом. В момент закрытия формы плита 5 вместе с пресс-формами смещается вперед (вправо), сжимая расположенные между гайками 6 пружины. При этом литьевая втулка пресс-формы прижимается к соплу цилиндра 7. Для отрыва литника при раскрытии формы сопло отводится от формы пеіредней подпружиненной плитой 5, начальное положение которой регулируется при помощи упорных гаек и контргаек 6.

Гидросистема состоит из бака 41, фильтра 37, двух насосов 34 и 36 с производительностью соответственно 100 и 8 л/мин, гидромотора привода червяка пластикатора 10, гидроцилиндра 11 (поршень которого 12 служит для осевого перемещения червяка при впрыске), качающегося гидроцилиндра 25 (приводящего в действие коленчато-рычажный механизм смыкания), серии управляющих золотников, регуляторов давления, дросселей и конечных выключателей.

Машину пускают нажатием на кнопку управления. При этом включаются электродвигатель 33 привода масляных насосов, а также электромагниты" 1Э и 2Э, причем 1Э перемещает золотник 30, подключающий к напорной магистрали А регулятор давления 29, а 2Э перемещает реверсивный золотник в устройстве 40 влево, соединяя магистраль 28 с магистралью' 27, по которой масло поступает в штоковую полость цилиндра

|

|

25. Поршень 23 начинает двигаться вниз, рычаги 2 выпрямляются, а плита 3 перемещается по колоннам 4, закрывая форму. В магистрали 27 установлен золотник гидравлической блокировки 22, направляющий масло на слив в том случае, если ограждение формы не задвинуто на место. В конце хода, когда форма закрыта, подвижная плита нажимает на конечный выключатель 1KB, включающий электромагниты ЗЭ и 4Э, причем 4Э перемещает золотник 39 вправо, соединяя магистрали 28 и 18. При этом масло от высокопроизводительного насоса 36 поступает в поршневую полость гидроцилиндра впрыска 11. Электромагнит ЗЭ перемещает золотник 32 вправо, соединяя магистраль 31 с насосом высокого давления 34. Поток масла от насоса 34, пройдя через обратный клапан 14, смещается с потоком масла от насоса 36, нагнетаемым в цилиндр впрыска 11. Вследствие осевого перемещения поршня 12 червяк пластикатора впрыскивает расплав в форму. По мере заполнения формы давление в системе впрыска увеличивается.

Одновременно увеличивается и давление масла в гидросистеме впрыска (магистрали 18 и 31). Когда оно достигает предельного для насоса 31 значения, срабатывает предохранительный клапан 29, и масло от насоса 36 сбрасывается на слив. Давление в магистрали А снижается, и обратный клапан А1 закрывается, отрезая магистраль 28 от насоса 36. Дальнейшее движение поршня осуществляется под действием потока масла, поступающего от насоса высокого давления 33. На этой стадии давление впрыска контролируется регулятором давления 35.

В конце хода червяка, когда заданная доза расплава впрырнута в форму, срабатывает конечный выключатель 2KB, отключающий электромагниты 1Э, 2Э и 4Э. Одновременно- включается реле времени I выдержки материала по давлением (на рисунке не показано). По окончании времени выдержки первое реле времени отключает электромагнит ЗЭ, при этом золотник 32 смещается влево, отсоединяя магистраль 31 от насоса высокого давления. Одновременно включаются реле - времени II (на рисунке не показано), определяющее продолжительность стадии охлаждения, и электромагниты 5Э и 1Э. Золотник 30 вновь отсоединяет магистраль А от линии слива, а золотник 39, перемешаясь влево, соединяет магистраль 28 с магистралью 15, по которой масло попадает в гидромотор 10. Скорость вращения червяка, приводимого через редуктор 9,. регулируется дросселем 17. По мере накопления дозы расплава червяк смещается вправо, и масло из цилиндра 11 вытесняется поршнем 12 через магистраль 18, золотник 39 и регулятор давления пластикации 38 на слив. В конце хода червяка, когда заданная доза расплава собралась в передней. полости пластикатора, регулируемый кулачок 16, перемещаемый по штанге 13, нажимает на конечный выключатель ЗКВ, отключающий электромагниты 5Э и 1Э. Насос 36 работает на слив через клапан 29 и золотник 30.

По истечении времени охлаждения реле времени II отключается и включает электромагниты 1Э и 5Э. Золотники 30 и 39 перемещаются, и масло из магистрали 28 поступает по трубопроводу 26 в поршневую полость цилиндра 25, поршень которого «перемещается вверх; форма раскрывается. При перемещении подвижной плиты влево вместе с ней под действием установленных на колонках пружин перемещается и передняя плита 5, жестко соединенная с поршнем 21 цилиндра 19. Это перемещение продолжается до тех пор, пока поршень 21 не перекроет отверстия а и б, через которые масло выходит из цилиндра 19.

В конце хода размыкания подвижная плита действует на конечный выключатель 4KB, отключающий электромагниты 1Э и 6Э и включающий реле времени III (на рисунке не показано), определяющее продолжительность паузы между циклами.

Гидроцилиндр 19 предназначен для перемещения передней плиты в наладочном режиме и управляется с помощью золотника 20 с ручным управлением.

Начальные и конечные моменты каждой стадии цикла задаются на таких машинах электрокомандным аппаратом, представляющим собой ту или иную разновидность центрального • кулачкового контактора, и конечными электромеханическими выключателями, срабатывающими при набегании на них регулируемых упоров или кулачков.

Для достижения высокой точности изготовления отливок необходимо не только уделять большое внимание поддержанию температуры расплава и формы. Не меньшее значение имеет поддержание постоянной температуры масла в системе гидропривода. Только в том случае, если температура, а следовательно, и вязкость масла остаются неизменными, удается до-< биться устойчивой работы гидравлических систем в течение длительного времени. Поэтому гидросистемы современных литьевых машин оснащают теплообменниками для предварительного подогрева масла и холодильниками для отвода излишнего тепла. Подогрев масла достигается за счет его циркуляции через дросселирующий клапан; замеряющий температуру масла датчик присоединен к двухпозиционному ірегуля- тору, управляющему подачей охлаждающей воды в змеевик системы охлаждения. Такая система регулирования, несмотря на простоту, позволяет поддерживать температуру масла с точностью ±2—3°С.