Оборудование заводов по переработке пластмасс

ОСНОВНЫЕ ВИДЫ ФОРМУЮЩЕГО ОБОРУДОВАНИЯ

Основным параметром формовочной машины принято считать максимальный размер ее зажимного устройства и наиболыную - глубину формования. Минимальные размеры зажимной рамы составляют 200X200 мм, а максимальные могут достигать 2000x1000 мм. Глубина формования составляет от 100 до €00 мм.

Машины для термоформования обычно классифицируют по следующим признакам: а) метод формования (механическое, пневматическое, вакуумное, комбинированное); б) вид перерабатываемого материала (лист, рулон); в) количество позиций (одно-, двух- и многопозиционные); г) конструктивные признаки и вид управления; д) назначение (универсальные или специализированные).

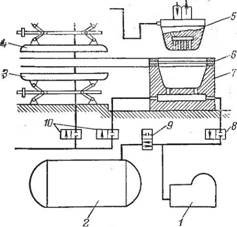

Однопозиционная универсальная машина для пневмова - куум-формования (рис. 9.2) состоит из вакуум-насоса 1, ресивера 2, инфракрасных нагревателей 3 и 4, верхнего пуансона 5, рамки 6 и формы 7. Лист термопласта закладывают при работе в рамку, которую затем перемещают на позицию нагрева между нагревателями 3 и 4. Рамку с нагретым до высокоэластического состояния листом устанавливают над формой 7 и приступают к формованию. Пуансон 5 может использоваться как для предварительной механической вытяжки, так и для позитивного формования. При использовании пневматической вытяжки или формовании с воздушной подушкой к пуансону через клапанный распределитель 10 подводят сжатый воздух. Затем открывается клапан 8, полость формы соединяется с ресивером и из нее быстро отсасывается воздух. Когда давления в ресивере и форме сравняются, клапан 8 закрывается и открывается клапан 9, соединяющий форму с вакуум-насосом 1, создающим в форме окончательное разрежение.

Нагрев листа до температуры формования может осуществляться инфракрасными нагревателями, расположенными с одной или с обеих сторон нагреваемого листа. В качестве нагревателей используют элементы сопротивления, изготовленные из нихромовой проволоки, лент или стержней. Проволочные элементы выполняют в стеклянной или керамической изоляции. Максимальная температура проволоки со стеклянной изоляцией составляет 643—693 К. Удельная мощность таких нагревателей при максимальной температуре равна 2,2—3,3 Вт/см2. Использование керамической изоляции позволяет повысить температуру поверхности проволоки до 873 К и довести удельную мощность до 6 Вт/см2. Недостатком керамической изоляции является большая масса нагревателя.

Рабочая температура ленточных и стержневых нагревателей составляет 773—1073 К - Их удельная мощность зависит ■от плотности монтажа отдельных элементов и может достигать 10 Вт/см2.

Рис. 9.2. Однопозиционная универсальная машина для пнев - мовакуум-формования. Пояснения в тексте.

На некоторых машинах в качестве нагревательных элементов используют трубчатые электронагреватели (ТЭНы). Они состоят из жаропрочных металлических трубок, внутри которых расположена нихромовая спираль, изолированная от стенок трубки электроизоляционным материалом, обладающим хорошей теплопроводностью (например, оксидом магния). Рабочая температура трубчатых нагревателей достигает 1023—1273 К,

Применяют также кварцевые излучатели, трубка которых заполняется инертным газом. По оси трубки в дисковых изоляторах проходит вольфрамовая спираль, нагревающаяся при работе до 2473 К - Эти нагреватели работают в коротковолновом диапазоне инфракрасного излучения. Они обладают малой инерционностью и высоким к. п.д.

Инфракрасный нагреватель представляет собой металлический каркас, на котором укреплена батарея нагревательных элементов. Со стороны, противоположной нагреваемому термопласту, и с боков каркас обшит тонкой листовой сталью. Для уменьшения потерь энергии в окружающую среду между каркасом и обшивкой устанавливают теплоизоляцию из листового асбеста.

Конструкция нагревателя должна обеспечивать равномерную температуру по всей поверхности нагреваемого листа. Поэтому, если площадь обогреваемого листа превышает 0,5 м2, нагреватель разбивают на несколько тепловых зон с индивидуальным регулированием температуры. В каждую зону, снабженную индивидуальным регулятором температуры, входит один или несколько нагревательных элементов. Группируя нагревательные элементы в тепловые зоны, необходимо придерживаться следующих правил.

Тепловые зоны должны располагаться таким образом, чтобы обеспечивать компенсацию потерь тепла на краях листа.

При наличии комплекта зажимных рамок, рассчитанных на формование изделий с различной площадью обогрева, тепловые зоны должны располагаться таким образом, чтобы изменение поверхности обогрева, достигаемое отключением части элементов, обеспечивало ее соответствие поверхности любого зажимного устройства, входящего в комплект машины.

Для нагрева жестких (полистирол, поликарбонат, полипропилен) и толстолистовых термопластов рекомендуется применять двухсторонний обогрев. Поэтому машины снабжают двумя нагревателями с одинаковой площадью нагрева, излучающие поверхности которых направлены навстречу друг Другу. При этом в большинстве случаев мощность верхнего нагревателя в 1,5 раза больше мощности нижнего.

На одно- и двухпозиционных машинах чаще всего применяют подвижные нагреватели, перемещающиеся в горизонтальной плоскости; на многопозиционных обычно используют неподвижные нагреватели.

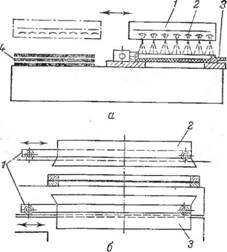

Подвижный нагреватель для одностороннего нагрева (рис. 9.3, а) состоит из каркаса 1 и нагревательных элементов 2. На :рис. 9.3, а нагреватель показан в рабочем положении, в котором он остается до тех пор, пока лист 3 не будет нагрет до заданной температуры. По окончании нагрева он отключается и отодвигается влево. При этом он оказывается над штабелем заготовок 4, верхняя из которых предварительно подогревается теплом, выделяемым остывающим нагревателем. Подвижные нагреватели для двухстороннего нагрева (рис. 9.3, б) состоят из двух перемещающихся в горизонтальной плоскости кареток 1, на которых установлены верхний и нижний нагреватели 2 и 3. Недостатком такой конструкции нагревателей является необходимость в большой нише для помещения нижнего нагревателя. В некоторых конструкциях эта ниша отсутствует, а нижний нагреватель просто целиком выходит из формовочной камеры, а затем боковое окно плотно прикрывается заслонкой, надежно уплотняющей формовочную камеру.

|

|

На некоторых машинах вместо подвижных нагревателей применяют подвижную зажимную рамку, которая горизонтально перемещается в пространстве между нагревателями.

В некоторых конструкциях нагрев листовых заготовок производится в закрытых камерах. По принципу действия эти камеры можно разделить на камеры с чисто конвективным обогревом, камеры с инфракрасными нагревателями и камеры со смешанным лу-

Рис. 9.3. Подвижные инфракрасные нагреватели для одностороннего (с) и двухстороннего (б) нагрева. Пояснения в тексте.

Чисто-конвективным обогревом. В камерах с конвективным обогревом нагрев заготовки осуществляется потоком горячего воздуха, поступающего от воздуходувки через электрический калорифер. Недостатком таких камер является большая продолжительность нагрева, достигающая для толстолистовых заготовок 40 мин.

В камерах инфракрасного обогрева обычно используют двухсторонний нагрев. Применение таких камер полностью исключает влияние микроклимата цеха на скорость и равномерность нагрева, однако наличие камеры утяжеляет машину и увеличивает ее габариты. Наилучшие результаты дает применение комбинированных камер, сочетающих инфракрасный и конвективный нагрев.

Контроль температуры нагреваемого листа может производиться либо по продолжительности нагрева, либо по показаниям измерительных приборов. Применяют как контактные, так и бесконтактные методы замера. К контактным методам относится использование различных термопар, чувствительный элемент которых соприкасается с поверхностью заготовки. Иногда прибегают к заделке спая в толщу листа. Бесконтактные методы замера температуры основаны на. применении различных пирометров.