Оборудование заводов по переработке пластмасс

ОПРЕДЕЛЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ЭКСТРУЗИОННО-ВЫДУВНЫХ АГРЕГАТОВ

Цикл работы ЭВА состоит из следующих стадий: экструзия заготовки, смыкание формы и заваривание донышка, раздув заготовки, охлаждение изделия, раскрытие формы и удаление из нее готового изделия. Очевидно, что суммарная продолжительность цикла определится как сумма продолжительности всех его стадий:

ТД = + Т2 + Т3 + Ч + Т5 (8.1)

Ті — время экструзии заготовки; Тг — время смыкания формы; т3 — время раздува; т4 — время охлаждения; г5 — время раскрытия формы и удаление готового изделия.

Прежде чем перейти к определению времени экструзии заготовки, необходимо рассчитать ее размеры. Если известны основные характерные размеры изделия (длина Ьи, наружный диаметр DB и средняя толщина стенки би), то для определения размеров заготовки можно воспользоваться следующими формулами.

Длина заготовки выбирается примерно на 15% длинее, чем длина изделия. Такое увеличение длины делается с расчетом на формирование донышка будущего изделия:

І3=1,15іи (8.1а)

Наружный диаметр заготовки определяется выбранным коэффициентом раздува еР, обусловливающим степень тангенциальной ориентации. Коэффициент раздува для большинства изделий составляет 1,5—5. Увеличение этого коэффициента приводит к повышению прочности изделия, но одновременно несколько снижает производительность оборудования из-за возрастания времени раздува.

Выбрав величину ер, можно определить диаметр заготовки:

TOC o "1-3" h z D3 = DH/ep (8.2)

Толщина заготовки, исходя из условия постоянства массы изделия и заготовки, рассчитывается из выражения

«з = [А, - (/v - 4ep*DA + 4єраді/*]/(1,72вр) (8.3)

Зная основные размеры заготовки, можно рассчитать оптимальную скорость ее выдавливания V3 (см/с), исключающую опасность утонения заготовки иод действием собственного веса:

Vs = l,6pLa*/tio (8.4)

Где р — плотность расплава, кг/м3; т]0 — вязкость расплава в области ньютоновского течения, Па-с; L3 — длина заготовки, м.

Объемный расход расплава определится из выражения

Q = яб3 (D3 — б3) V3 (8.5)

Для определения размеров матрицы и дорна необходимо учесть высокоэластическое восстановление струи расплава, в результате которого наружный диаметр заготовки оказывается больше, чем внутренний диаметр матрицы. Изменения внутреннего и наружного диаметров заготовки вследствие высокоэластического восстановления практически одинаковы и с увеличением средней скорости сдвига возрастают до некоторого предельного значения.

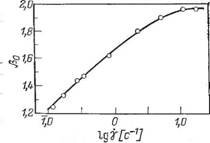

Характеризуя реологические свойства расплавов, исследователи обычно приводят зависимость коэффициента высокоэластического восстановления (ВЭВ) р0 круглой струи от скорости сдвига. Вид такой зависимости приведен на рис. 8.16. Предельное значение скорости сдвига, при котором наблюдается стабилизация вы-

|

|

Рис. 8.16. Зависимость коэффициента высокоэластического восстановления Ро от скорости сдвига.

Сокоэластического восстановления, составляет около 20 с-1. Приближенно зависимость между коэффициентом ВЭВ трубчатой заготовки р3, ее размерами и коэффициентом ВЭВ для круглой струи можно получить из выражения

Г /А,— 2б3 2 D3 — 2<53 Ц/2

Рз=[Ро2-Ро^ рз 3]-0,фо Здз Ч (8.6)

Где Ро — коэффициент ВЭВ для круглой струи.

Располагая значением |33, рассчитываем размеры матрицы и дорна. Наружный диаметр дорна равен

0Д = (03-2<53)/Рз (8.7) Внутренний диаметр матрицы составляет:

DM = D3/рз (8.7а)

Длина формующего участка матрицы должна выбираться такой, чтобы за время движения расплава в кольцевой щели наступила стабилизация присущей режиму течения величины высокоэластической деформации. Обычно для обеспечения этого условия достаточно, чтобы длина кольцевой щели составляла около 20 толщин формующего зазора.

Для расчета усилия, действующего со стороны поршня гидроцилиндра аккумулятора на расплав, необходимо определить давление, под которым расплав выдавливается через формующую щель.

Рассматривая процесс истечения через кольцевую фильеру так же, как это делалось при расчете трубчатых головок, определим давление экструзии по формуле

Р = Оц/Кг (8.8)

Если расплав моделируется степенной жидкостью, вместо формулы (8.8) используется выражение

P = [Q/KE']1/nV(T) , (8.8а)

Продолжительность стадии раздува рассчитывается по формуле

Т3=WkTjC (8.9)

Где W — объем внутренней полости изделия; kr — коэффициент, учитывающий изменение удельного объема воздуха, вызванное изменением температуры и Давления; С — объемный расход воздуха, нагнетаемого в заготовку.

Коэффициент kT равен

TT = PaTi/(W (8.10)

Где Р, и Г] — значения давления и температуры воздуха перед дутьевым соплом, Р2 и Т2— то же в конце цикла раздува в полости изделия.

Если давление в изделии в конце стадии раздува оказывается равным давлению перед соплом, то kT = Ti/T2.

|

|

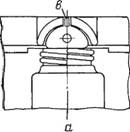

Рис. 8.17. Форма для изготовления сосудов с широким горлом с центральным (а) и боковым (б) расположением дутьевой иглы (6 — отверстие от иглы).

Объемный расход воздуха, поступающего через дутьевое сопло, определится из формулы

|

(8.11) |

|

С = 3 |

,38Л ]/^2р(Г1;

Где А — площадь отверстия в сопле; р (Ті) — плотность воздуха при температуре Ті и давлении Р=Рі/2.

Продолжительность стадии охлаждения может быть определена одним из методов, описанным в разд. 7.9.4.