Оборудование заводов по переработке пластмасс

Однопозиционная полуавтоматическая вакуум-формовочная машина

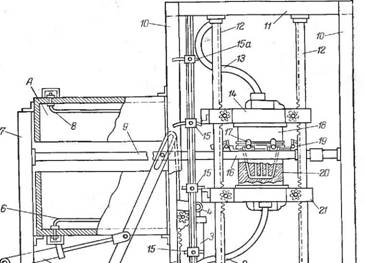

Конструктивная схема простейшей однопозиционной вакуум - формовочной машины с полуавтоматическим управлением приведена на рис. 9.4. Корпус машины состоит из четырех вертикальных стоек 10 и двух укороченных стоек 7, соединенных между собой рамами 1 и И. Между рамами lull установлены зубчатые рейки 12, одновременно играющие роль направляющих колонок для подвижных плит 14 и 21. На верхней плите 14 закреплен пуансон 18, а на нижней 21 установлена матрица вакуумной формы 20. Лист термопласта укладывается вручную в зажимную раму 19, установленную на каретке 16. Затем оператор нажимает на кнопку начала цикла. Сразу же после этого кромка листа автоматически, зажимается в раме планками. под действием пневмоцилиндров 17. Шток 4 пневмоцилиндра 3 опускает дверцу 5 и открывает вход в нагревательную камеру А; каретка 16 под действием пневмоцилиндра 22 перемещается по направляющим 9 вместе с зажатой в раме 19 заготовкой на позицию нагрева между нагревателями 6 и 8. После этого дверца 5 вновь поднимается и начинается нагрев заготовки, который продолжается в течение времени, заданного на реле времени, установленном на пульте управления. 1

По истечении времени нагрева реле подает команду, по которой дверца вновь открывается, каретка 16 возвращается в исходное положение, а дверца 5 опять поднимается и закры-

|

|

|

Рис. 9.4. Однопозиционная вакуум-формовочная машина с полуавтоматическим управлением. Пояснения в тексте. |

Вает вход в нагревательную камеру А. Затем подается сигнал на смыкание пуансона 18 и матрицы 20. Одновременно происходит предварительная механическая вытяжка заготовки. Если формуется изделие со сложной конфигурацией, лист часто подвергают предварительной вытяжке сжатым воздухом, подаваемым в полость пуансона, или вакуумом, создаваемым в полости формы. Матрица и пуансон соединены с вакуум - и пневмо - системами при помощи гибких шлангов 2 и 13. Конечное положение плит при смыкании контролируется при помощи конечных выключателей 15. Продолжительность стадии выдержки, необходимая для охлаждения отформованного изделия, определяется настройкой своего реле времени. По окончании стадии охлаждения форма раскрывается, и плиты отходят в первоначальное положение, определяемое местом установки конечного выключателя 15а. Прижимные планки зажимной рамы отпускают кромки изделия, и оператор (или манипулятор робота) извлекает его из формы.

Однопозиционные машины, как правило, универсальны и просты в переналадке при изменении типа формуемого изделия. На многих таких машинах установлены универсальные формовочные столы, не имеющие специальных посадочных мест Для крепления формы. Это позволяет устанавливать форму в

|

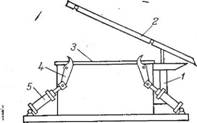

Рис. 9.5. Зажимная рама с общими цилиндрами подъема и крепления заготовки: 1— качающийся цилиндр; 2 — формовочная камера; 3 — нижняя рама; 4 — верхняя рама; б — шарнир. |

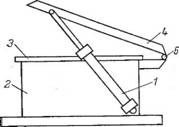

Рис. 9.6. Зажимная рама со специальным цилиндром подъема. Пояснения в тексте.

Любом месте стола, не прибегая к ее креплению при. помощи болтов или каких-либо других приспособлений. Уплотнение между формой и столом осуществляется за счет резиновой прокладки, укрепленной к опорной поверхности формы и прижимаемой к столу весом самой формы.

В машинах, предназначенных для вакуумного формования с предварительной механической вытяжкой верхним плунжером, а также у пневмоформовочных, механоформовочных и машин с комбинированными методами формования формующий инструмент точно центрируется и жестко крепится на столе формовочной камеры.

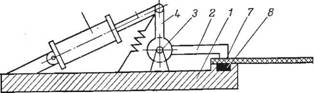

Зажимные устройства. По принципу действия все зажимные устройства можно разделить на два типа: рамные и лепестковые. Устройство рамного типа состоит из двух рам, между которыми закрепляется лист. Нижняя часть рамы при раскрытии, как правило, остается неподвижной (рис. 9.5). Верхняя часть рамы при установке заготовки и съеме готового изделия или откидывается на шарнирах (рис. 9.5 и 9.6), или приподнимается параллельно нижней части рамы (рис. 9.7).

Для обеспечения безопасности работы оператора в зоне открытой рамы на машинах с ручным и полуавтоматическим циклом предусмотрены специальные блокирующие устройства, исключающие возможность защемления рамой рук оператора. Для этой цели применяют противовесы, пружины или подставки, удерживающие рамы в открытом состоянии.

|

|

В том случае, когда крепление листа осуществляется вручную, чаще всего применяют кулачковые зажимы. При пневматическом приводе для малых машин используют универсальные цилиндры, одновременно обеспечивающие как раскрытие рам, так и зажим заготовки (см. рис. 9.5). На более тяжелых машинах устанавливают зажимные рамы со специальным цилиндром подъема (см. рис. 9.6). В этой конструкции подъем

Рис. 9.7. Зажимное устройство на поднимающейся раме:

1 — верхняя рама; 2 — ролнк; 3 — трос; 4 — противовес; 5 — нижняя рама; 6 — формовочная камера.

Верхней рамы 2 производится цилиндром 1, а зажим заготовки осуществляется посредством четырех цилиндров 5 с помощью захватов 4, закрепленных на нижней раме 3. Более удобны в работе, хотя и менее распространены, лепестковые зажимные устройства (рис. 9.8). Нижняя рама зажима 1 неподвижна, а •его верхняя часть, состоящая из рейки 2 с рычагами 4, шарнирно закреплена на оси 3, на которой она может поворачиваться на 90°. Пружина 5, оттягивая рычаг 4, открывает зажим. После установки в нижнюю раму листовой заготовки ■шток шарнирно закрепленного пневмоцилиндра 6 нажимает на рычаг 4 и плотно прижимает лист 7 к установленному в нижней раме уплотнению 8. По окончании формования давление из рабочей полости цилиндра сбрасывается, и пружина 5 открывает зажим.

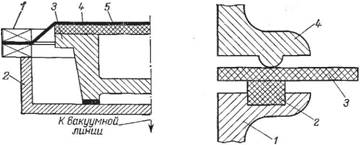

Герметизация листа 3 в зажимной раме (рис. 9.9) осуществляется при помощи прокладки из теплостойкой пористой резины 2, укрепленной в пазу нижней рамы 1. Прижимной выступ верхней рамы 4 не должен иметь острых кромок, чтобы не прорвать тонкий лист. Температура зажимной рамы при работе должна поддерживаться постоянной и выбираться в зависимости от природы перерабатываемого материала. Так, листы, из полиэтилена зажимают в холодной раме (7=^:313 К), так как полиэтилен прилипает к горячему металлу; при формовании ударопрочного полистирола температуру рамы следует поддерживать в пределах 323—343 К-

Сила F, которая зажимает лист при формовании, определяется из условия

|

У |

F = одП/f (9.1)

|

Где а — растягивающее напряжение, возникающее в листе при формовании; в — толщина листа; П — периметр зажимаемого листа; f — коэффициент трения лист — резина. В 5К

Рис. 9.8. Зажимное устройство лепесткового типа. Пояснения в тексте. |

|

Рис. 9.9. Конструкция устройства для зажима кромки листа. Пояснения в тексте. |

Рис. 9.10. Крепление заготовки при помощи резиновой мембраны. Пояснения в тексте.

В некоторых универсальных машинах, рассчитанных на мелкосерийный выпуск изделий различного размера, для крепления заготовки применяют резиновую мембрану (рис. 9.10). В таких машинах форма 3, размер которой всегда существенно меньше, чем размер рамы 1, устанавливается в вакуумной камере 2 так, чтобы верхняя плоскость формы была несколько выше плоскости разъема зажимной рамы. Листовая заготовка 5 укладывается на форму, нагревается, а затем быстро прижимается к форме опускающейся вместе с зажимной рамой резиновой мембраной 4, которая. плотно прижимает заготовку к форме. Далее полость матрицы соединяется с вакуумной линией, и происходит формование листа, при котором мембрана деформируется совместно с заготовкой. Дополнительным преимуществом метода зажима ■ резиновой мембраной является возможность формования изделий из перфорированной заготовки.

Пневмо - и вакуум-системы. Пневмосистемы используют как для создания давления формования, так и для привода различных вспомогательных механизмов (привод механизмов перемещения нагревателей, смыкания зажимных рамок, перемещение столов и т. д.). Вакуум-системы используют, как правило, только для создания перепада давлений, обеспечивающего процесс формования.

Вакуум-системы. Обычно они состоят из вакуум-насоса, ресивера, системы клапанов управления, трубопроводов и вакуумметра. В вакуум-формовочных машинах, как правило, применяют насосы низкого вакуума, создающие при нулевом расходе во всасывающем патрубке минимальное давление порядка 4-10"3—1,3-Ю-5 МПа (30—0,1 мм рт. ст.). Обычно для этой цели используют одно - и двухступенчатые поршневые, ротационные пластинчатые и двухроторные винтовые вакуум-насосы.

В качестве ресиверов применяют сварные цилиндрические резервуары с эллиптическими днищами, изготовленные из тонколистовой стали. Для упрочнения стенок ресиверов используют внутренние ребра. Вакуумные коммуникации внутри машины выполняют из бесшовных стальных труб, медных трубок и вакуумных резиновых шлангов. На машинах с автоматическим и полуавтоматическим управлением применяют вакуумные клапаны с электромагнитным управлением, на машинах с ручным управлением—одно - и многоходовые краны.

Пневмосистемы. Все машины в зависимости от вида пневмосистемы можно разделить на две категории: машины, имеющие собственный компрессор и ресивер, и машины, питающиеся сжатым воздухом из цеховой магистрали. Рабочее давление сжатого воздуха составляет 0,4—2,5 МПа. Наибольшее распространение в формовочных машинах получили поршневые компрессоры.

Ресиверы для сжатого воздуха по конструкции почти не отличаются от вакуумных, но рассчитаны на работу под внутренним давлением. В качестве пневмопроводов используют сварные стальные трубы, медные трубки и резиновые шланги, рассчитанные на работу под внутренним давлением. В системах управления автоматических машин применяют электромагнитные запорные клапаны, в машинах с ручным управлением— краны. Если в машине применяется сжатый воздух с различным давлением (например, в системе формования и в сети привода), то на каждой магистрали устанавливается свой редуктор.

При определении производительности вакуум-насоса исходят из того, что он при непрерывной работе во время вспомогательных операций создает разрежение в ресивере, а в завершающий момент формования, отключаясь от ресивера, отсасывает воздух из формы. При таком режиме работы часовая производительность насоса должна быть немного больше произведения объема рабочей полости формы на число циклов в час.

Для определения основных параметров процесса формования воспользуемся законом Бойля — Мариотта. Пусть Р0 — остаточное давление в ресивере (рис. 9.11); Pi — начальное давление в форме, равное атмо-

Сферному; Рг — давление, ус - |

Танавливающееся в форме и р1 d j

Ресивере в начальный момент формования; Рз — давление в ресивере в конце цикла формования; Уф — начальный объем формы; VP — объем реси-

|

|

Рис. 9.11. Расчетная схема вакуум-системы. Пояснения в тексте.

(1+/Г)-AVi

Давление формования, под действием которого происходит деформация листа, равно разности между атмосферным давлением и давлением в форме:

V$(l+/C)-AVi І*"*'

Разность между максимальным и минимальным давлениями формования можно определить из выражения

Pi + КРВ K(l + K)

Если принять, что остаточное давление равно нулю, то

АРф=0,1/[/Г(1+/Г)] (9-5)

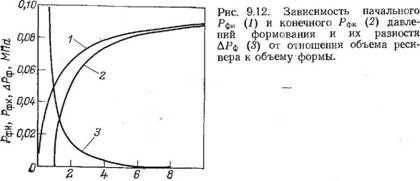

Анализ выражения (9.4) показывает, что с увеличением К давление формования вначале быстро растет, а затем этот рост при Д>6 быстро замедляется (рис. 9.12). Поэтому у большинства машин К—6—8.

Количество воздуха, необходимое для пневмоформования, равно объему формы и верхней пневмокамеры, создающей замкнутое пространство над формой. Объем воздуха, расходуемого на предварительную вытяжку листа, равен

У*=(2-2,5)УФ (9.6)

Объем воздуха Vn, расходуемого на пневматический привод подвижных частей, рассчитывается как сумма объемов воздуха, расходуемых в каждой из пневмоцилиндров. Полный расход сжатого воздуха, определяющий необходимую производительность компрессора пневмосистемы, равен сумме расходов воздуха за один цикл, умноженной на число циклов в час і:

W = (Vx+Vn + V0)i (9.7)

|

(Pi + КРо) Уф |

|

(9.2) |

|

Pf |

|

(9.4) |

|

А Р* = - |

|

|

|

Vp/Vq |

|

Вера; К— Vp/Уф — отношение объема ресивера к начальному объему формы. В процессе формования при деформации листа объем формы уменьшается; обозна - 10 чим это уменьшение объема через AVi. Тогда текущее давление в форме будет равно |

Где V0 — объем воздуха, используемый для отрыва изделия от формы (при съеме изделия).