Оборудование заводов по переработке пластмасс

ОБОРУДОВАНИЕ ДЛЯ НАМОТКИ

Методом намотки изготавливают наиболее ответственные изделия из армированных пластмасс, имеющие форму тел вращения (такие, как фюзеляжи самолетов и особо ответственные аппараты и емкости в химических производствах). При тесной укладке стекложгута его содержание в изделии может достигать 90%. Соответственно прочность в направлении укладки составляет 3-103 МПа.

Используя метод намотки, можно применять как сухое, так и мокрое формование.

При сухом методе перед формованием стекложгуты предварительно пропитывают растворами полимерных связующих на специальных пропиточных машинах. При пропитке содержание связующего в материале контролируется концентрацией раствора и скоростью движения стекложгута через пропиточную ванну. Введение растворителя позволяет уменьшить вязкость связующего и повысить равномерность покрытия стекловолокна смолой. Одновременно несколько усложняется технология намотки, так как необходимо предусмотреть перед формованием операцию просушки пропитанного стекложгута.

При мокром методе намотки операции пропитки и формования обычно совмещены. В некоторых случаях стекложгут пропитывают жидкой смолой (не разбавленной растворителем), а затем наматывают на бобины, которые устанавливают в шпу - лярник намоточной машины.

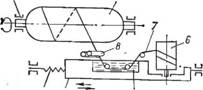

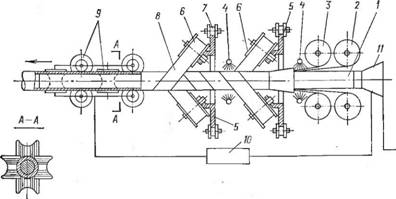

Простейшая установка для изготовления намотанной оболочки состоит (рис. 11.13) из оправки 1, закрепленной в держателе ротора 2; подвижной каретки 4 со шпулярником 6. Сматываемый с бобин шпулярника стекложгут 7 проходит че-

Рис. 11.13. Агрегат для намотки оболочек. Пояснения в тексте.

Рез пропиточную ванну 5 и поступает к натяжному устройству 8, регулирующему натяжение пряжи при намотке. Одновременно валики устрой-

Ства отжимают избыточное связующее, которое возвращается в пропиточную ванну. Ходовой винт 3 служит для перемещения каретки 4. Отметим, что для обеспечения постоянного контактного давления натяжение с увеличением радиуса изделия должно возрастать. На оправках большого радиуса необходимое контактное давление обеспечивается прижимными роликами. Контактное давление зависит от типа наполнителя и вязкости связующего и может составлять от 5 до 150 Н/см (контактное давление измеряется усилием, передаваемым на оправку единичной длиной нити). Меньшее давление применяют при формовании тонкостенных оболочек (толщиной до 1,5 мм) на относительно нежестких оправках.

Оправка. Конструкция оправки очень часто предопределяет эксплуатационные характеристики изделия. Она должна быть прочной, разборной или сделанной из легкоплавкого или растворимого материала, который можно легко удалить из внутренней полости готового изделия. Выбор материала оправок зависит от используемого в последующем метода съема намотанного изделия.

Оправки можно изготавливать разборными, надувными или разрушаемыми. Часто применяют разделенные на сегменты разборные оправки, однако с увеличением диаметра изделия стоимость таких оправок становится чрезмерно высокой и в ряде случаев во много раз превышает стоимость самого изделия.

Разрушаемые оправки можно изготавливать из растворимых или плавких солей; растворимых или плавких пластмасс; композиций, содержащих растворимые - или плавкие цементирующие добавки. Чаще всего в качестве материала для разрушаемых оправок применяют вымываемый гипс. Для изделий малого диаметра оправки изготавливают из одного гипса, для более крупных изделий — из гипса в сочетании с разборной арматурой. Для крупногабаритных изделий оправки изготавливают из эвтектических солей или эвтектических материалов, которые нагревают до плавления, а затем отливают в форму в виде пустотелой оболочки.

|

Z |

|

1

.7 <t 5 |

Оправки, применяемые для формования сухим методом, необходимо нагревать в процессе намотки. С этой целью в их тело заделывают специальные нагревательные элементы (нагреватели сопротивления, металлические трубы для пара или нагретого масла и т. д.).

Натяжение лент или нитей при намотке оказывает большое влияние на прочность изделий. Натяжение должно быть по возможности равномерно распределено по всем нитям. Для регулирования натяжения стекловолокна применяют различные методы. Одним из них является установка регулируемого механического тормоза на шпуле, другой состоит в установке муфт с регулируемым тормозным моментом на подающих и натяжных роликах. Наконец, можно совместить операции натяжения и отжима связующего при методе «мокрой» намотки, контролируя тормозной момент одного из отжимных роликов. Контроль натяжения при «мокрой» намотке позволяет регулировать содержание связующего и обеспечивает получение более равнопрочных изделий.

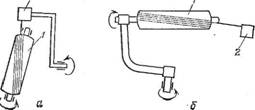

Среди различных типов машин для намотки оболочек можно выделить три основные группы, различающиеся по характеру движения раскладчика и оправки. Первая группа (простейший вариант) —станки с вращающейся оправкой и возвратно-поступательным движением каретки раскладчика (см. рис. 11.13). Вторая группа — станки планетарного типа (рис. 11.14,с), в которых раскладчик 2 вращается в плоскости, пересекающей ось вращения оправки 1 под небольшим углом; на таких станках скорость вращения оправки обычно очень мала. Третья группа—станки с планетарным движением оправки 1 и неподвижным раскладчиком 2 (рис. 11.14,6). Современные станки для намотки оснащают фотоэлектрическими устройствами для контроля обрывности нитей и системами числового программного управления всеми параметрами процесса намотки, включая контроль траектории укладки нити.

Оборудование для намотки труб можно подразделить на машины периодического и непрерывного действия.

|

Г

|

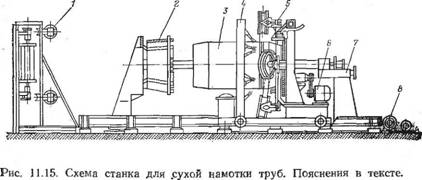

Машина периодического действия для «сухой» намотки труб (рис. 11.15) состоит из шпулярника 1, направляющих 2, неподвижной оправки 3, подвижной каретки 4 и вращающейся планшайбы 5, применяемой для радиальной обмотки. Полотно для продольной укладки поступает с катушек шпулярника 1, рассчитанных на использование стеклоткани шириной от 300 до 1000 мм. Натяжение полотен регулируется при помощи катушечных тормозов. Перед укладкой на оправку полотно пропускают через профилирующие круговые щели направляющих 2. Радиальная намотка полотна осуществляется вращением план-

Рис. 11.14. Планетарные станки для намотки оболочек:

О — станок с планетарным движением шпулярника; б — станок с планетарным движением оправки.

Пояснения в тексте.

Шайбы 5, на которой также установлены катушки со стеклотканью. Протягивание и укладка каждого продольного слоя стеклоткани осуществляется за счет продольного движения каретки 4, которая вначале перемещается в крайнее левое положение, захватывает полотна и отъезжает в крайнее правое положение. Затем вращающаяся планшайба 5 спирально наматывает на закрепленные полотна слой стеклоткани. Самотормозящиеся катушки на планшайбе укреплены на поворотных стойках, автоматически устанавливающихся под нужным углом намотки за счет усилия натяжения лент. Привод 6 вращения планшайбы 5 расположен на подвижной каретке, в то время как привод 8 каретки 4 установлен на станине станка. Каждый из приводов имеет свой бесступенчатый, вариатор; управляя ими, можно подобрать необходимые шаг и скорость намотки. Для предотвращения взаимного наложения друг на друга стыков продольных полотен в двух соседних слоях, наличие которых снижает прочность трубы, перед наложением каждого продольного слоя оправка поворачивается на небольшой угол при помощи поворотного механизма 7, установленного на правой опоре станка.

Машины для непрерывной намотки труб подразделяются на два основных типа: машины с подвижной оправкой конечной длины и машины с неподвижной оправкой.

Типичным примером машины первого типа является вертикальный намоточный агрегат фирмы «Ганал Бепон и Грант» (США), показанный на рис. 11.16. Агрегат состоит из шести расположенных друг над другом горизонтальных столов (3, 6, 8, 9, 11 и 12), пять из которых вращаются вокруг вертикальной оси, а один (9) неподвижен. В центре каждого из столов имеется отверстие для прохода сердечника оправки 1 при его движении вверх. Оправка изготовлена из шлифованной стальной трубы длиной 6м с хромированной и полированной поверхностью. Верхний конец оправки имеет несколько меньший диаметр, чем нижний. Это позволяет, не останавливая машину, непре-

|

|

Рис. 11.16. Схема вертикального агрегата для формования труб на движущейся оправке. Пояснения в тексте.

*

Рывно наращивать сердечник, вставляя его верхний конец в раструб нижнего.

Перед установкой оправки в машину на ее поверхность наносится специальная силиконовая смазка, предотвращающая прилипание готовой трубы к оправе.

|

|

Подача оправки с постоянной скоростью осуществляется при помощи двух пар обрезиненных валков 2, установленных под нижним столом. При движении оправки через отверстие с эластичным уплотнением первого стола 3 она попадает в ванну, и на нее наносится связующее. При вращении стола на оправку наматываются предварительно пропитанные ленты стеклоткани, поступающие с бобин 4. Двигаясь дальше вверх, оправка проходит через эластичную диафрагму 19 вращающегося в противоположном направлении стола 6, снимающую с нее избыток смазки. На этом столе установлены бобины 7 со стекловолокном, которое сматываясь с бобин, вначале поступает в ванну и, проходя через расположенные по периметру стола фарфоровые направляющие втулки 18 и установленные в ванне штыри 5, хорошо смачивается связующим и равномерно навивается по спирали на оправку. Следующий стол 8 по конструкции полностью аналогичен столу 6 и отличается от него лишь направлением вращения. Четвертый стол 9 неподвижен. Сматываемое с бобин стекловолокно проходит через пропиточную ванну, огибает кольцевые трубки 10 и попадает в кольцо 17 с направляющими штырями, равномерно распределяющими волокно вокруг трубы. На пятом вращающемся столе 11 наматывается наружный слой предварительно пропитанной стеклоткани. На этом столе пропиточная ванна отсутствует. Одновременно эти ленты отжимают из трубы излишки связующего. На последнем, шестом вращающемся столе 12 установлены бобины с целлофановой лентой 13, которая наматывается поверх слоя

стеклоткани. Излишки отжатого связующего удаляются двумя деревянными лопатками 16. Над последним столом установлены центрирующие валки 14, контролирующие правильность движения оправки. Движение оправки синхронизировано с работой отрезного устройства 15, разрезающего трубу по стыку оправок. Отрезанная труба с оправкой захватывается манипулятором и устанавливается в печь для термоотвержденйя. Печь представляет собой алюминиевый цилиндр, внутри которого расположены паровые (или электрические) нагреватели. После отверждения трубу извлекают из печи и снимают с оправки на специальном приспособлении. Извлеченная оправка тщательно зачищается и направляется к агрегату для повторного использования. Машины такого типа позволяют изготавливать трубы с внутренним диаметром от 50 до 150 мм.

Агрегаты для непрерывного изготовления труб бесконечной длины можно разделить на две группы. В агрегатах первой группы осевое перемещение формуемой трубы реализуется за счет продольного движения элементов сложной оправки. В агрегатах второй группы продольное движение трубы достигается за счет применения в качестве оправки внутреннего слоя формуемой трубы. Проще всего это удается добиться при изготовлении бипластмассовых труб, когда выходящая из экструдера пластмассовая труба после охлаждения используется в качестве бесконечной движущейся оправки для намотки внешних слоев из стеклопластика. '

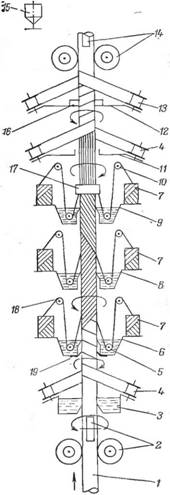

Разновидностью первой группы является установка «Стра - тотьюб» (рис. 11.17), в которой труба формуется на неподвижной оправке 1, непрерывно перемещаясь по ней в продольном направлении благодаря наличию продольных лент из стеклоткани 3. Агрегат состоит из станины 11, на которой укреплена неподвижная стальная слабоконическая оправка 1. Непосредственно у основания оправки установлен неподвижный шпуляр - ник 2, на котором расположены бобины с целлофановой лентой,

|

Рис. 11.17. Схема горизонтального агрегата для непрерывной намотки бесконечных труб. Пояснения в тексте. |

Укладываемой в продольном направлении на оправку 1. Поверх целлофана в продольном направлении укладывается слой стеклоткани, поступающей с бобин шпулярника 3. На стеклоткань распылителем 4 наносится слой связующего. По четыре бобины 6 со стеклотканью 8 устанавливаются на двух вращающихся в противоположных направлениях планшайбах 5, опирающихся на центрирующие опорные ролики 7. Каждая бобина имеет индивидуальное тормозное устройство, автоматически поддерживающее заданное натяжение. На планшайбе установлено приспособление для подачи связующего 4 и отжимные устройства для удаления его излишков. Обычно на каждую из бобин наматывается по 900 м ленты. Намотанная на оправку труба, поступает в пространство между профилирующими роликами 9, наружный контур которых очерчен строго по дуге окружности; сам ролик изготовлен в виде набора отдельных тонких дисков. Эти ролики одновременно играют роль формующих инструментов и электродов высокочастотного генератора 10, один из полюсов которого соединен со станиной агрегата, а второй — с роликами 9. Проходя через высокочастотный нагреватель, труба отверждается и подается к гусеничному тянульному устройству (на рис. 11.17 не показано), обеспечивающему движение готовой трубы с линейной скоростью 0,25— 4 м/мин. Время отверждения — от 1 до 10 с. Агрегаты такого типа позволяют выпускать трубы с толщиной стенки от 1,5 до 20 мм и диаметром от 40 до 1000 мм.