Оборудование заводов по переработке пластмасс

ОБОРУДОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК

Установка для приготовления стеклохолстов состоит из режущего устройства, на котором производится рубка стекложгута на волокна нужной длины, камеры осаждения рубленого волокна на поверхность перфорированной конвейерной ленты, устройства для нанесения небольшого количества связующего и камеры тепловой обработки холста. Стеклохолсты в зависимости от способа связи волокон подразделяют на жесткие и мягкие. В жестких сцепление стекловолокон между собой осуществляется за счет небольшой добавки связующего (3—10%), которое вводится в жидком или порошкообразном виде в процессе изготовления холста. В мягких стеклохолстах скрепление волокна осуществляется сшиванием на специальных машинах.

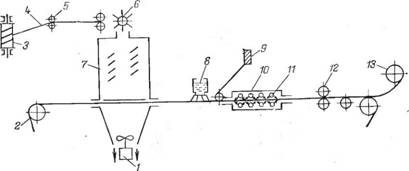

Схема агрегата для изготовления жестких холстов приведена на рис. 11.1. Жгуты из стеклянного волокна, намотанные

|

Рис. 11.1. Схема агрегата для изготовления жестких холстов. Пояснения в тексте. |

|

J 9

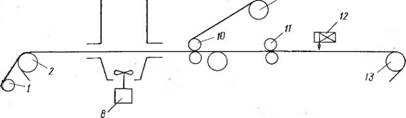

Рис. 11.2. Схема агрегата для изготовления мягких холстов. Пояснения в тексте. |

На бобины, устанавливают на шпулярник 3, откуда стекловолокно 4 подается тянущими роликами 5 к режущему устройству 6. Отрезки стекловолокна увлекаются создаваемым вентилятором 1 воздушным потоком в камеру 7, где они осаждаются на поверхность перфорированной конвейерной ленты 2. Образовавшийся на поверхности ленты слой стекловолокна вначале опрыскивается связующим из форсунок пропиточного устройства 8, а затем проходит через камеру тепловой обработки 10. в которой установлены инфракрасные нагреватели 11. Горячий холст пропускается через калибрующие валки 12 и затем поступает на закаточное устройство 13. Иногда в качестве связующего к стекловолокну добавляют полимерные волокна, поступающие в бобины 9 (например, капроновое волокно); после тепловой обработки и прокатки они обеспечивают сцепление стеклянных волокон.

Установка для изготовления мягких холстов (рис. 11.2) отличается наличием специальной швейной машины 12 и двух раскаточных стоек 1 и 9, с которых подаются ленты верхнего и нижнего слоев холста. При работе установки перфорированный конвейер 2, на поверхности которого уложено полотно подложки 1, протягивается через камеру осаждения 7.

|

Б

|

Стекловолокно с бобины 3 проходит через отклоняющий ролик 4 и тянущими роликами 5 подается к режущему устройству 6. Создаваемый вентилятором 8 поток воздуха увлекает стекловолокно в камеру осаждения 7, где волокно оседает на перфорированный конвейер. Непосредственно за камерой на поверхность осажденного слоя стекловолокна накладывается эластичный наружный слой 9, прижимаемый роликами 10 и 11. Затем полученный холст проходит через калибрующие валки 10 и 11, прошивается специальными иглами на швейной машине 12 и наматывается на бобину 13. В качестве наружных слоев используют хлопчатобумажную марлю, стеклосетку, тонкий стеклохолст.

При изготовлении стеклохолста из непрерывных нитей холст формируется на специальной установке, обеспечивающей равномерную раскладку стеклянных нитей поперек движущейся конвейерной ленты. На установках для производства таких холстов можно совмещать получение стекловолокна с изготовлением стеклохолста.

Жесткие холсты, выпускаемые на отечественных и зарубежных установках, могут иметь ширину до 2,7 м; масса одного квадратного метра 0,12—2 кг. Ширина мягких холстов достигает 1 м; масса одного квадратного метра 0,6—1,5 кг. Производительность установок — от 17 до 200 кг/ч.

Объемные заготовки обычно применяют для изготовления деталей, представляющих собой тела вращения (например,, дисков автомобильных колес). Такие заготовки в дальнейшем используют для формования изделий на прессах в специальных пресс-формах.

|

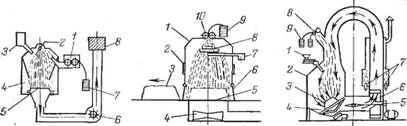

Рис. 11.3. Установка закрытого типа для изготовления объемных заготовок: а — камера с отражателем и фильтром для выбрасываемого воздуха; б — камера с распределительными дисками; е — камера с замкнутой системой циркуляции воздуха. Пояснения в тексте. |

|

В |

Установка закрытого типа для формования объемной заготовки (рис. 11.3) состоит из шпулярника 7 (рис. 11.3, а), на котором установлены бобины со стекложгутом, режущего устройства 1, отражательных лопаток 2, напылительной камеры 4 съемной перфорированной формы 5, вентилятора 6 и распылителя 3. В простейшей установке, показанной на рис. 11.3, а, создаваемый вентилятором 6 поток воздуха увлекает рубленое волокно, которое режется устройством 1 на отрезки длиной 30—50 мм, по направлению к форме; на перфорированной поверхности формы волокно осаждается слоем толщиной 6—10 мм. Одновременно из распылителя 3 на поверхность формы вместе с волокном наносится небольшое количество связующего (1,5— 3% масс). Готовую объемную заготовку извлекают из напы». лительной камеры и переносят вместе с формой в камеру тепловой обработки, где ее выдерживают в течение времени, необходимого для отверждения связующего. Для равномерного распределения стекловолокна по поверхности формы использу

ют отражательную лопатку 2. Во избежании загрязнения атмосферы стекловолокном и растворителем отработанный воздух выбрасывается через фильтр 8.

В установке с комплектом распьілительньїх дисков (рис. 11.3,6) для более равномерного распределения "стекловолокна вместо отражательной лопатки используется вращающийся ротор с тремя отражательными дисками 8. Установка состоит из напылительной камеры 1, в которой расположена перфорированная форма 5, бобины со стекловолокном 9, режущего устройства 10, привода отражательных дисков 7 и вентилятора 4. Объемная заготовка 3 извлекается из камеры через откидные шторки 6. Подсос дополнительного воздуха осуществляется через кольцевую щель, перекрываемую регулируемой заслонкой 2.

Недостатком обеих описанных установок является загрязнение окружающей среды воздухом-носителем, который после пропускания через фильтр выбрасывается в атмосферу. От этого недостатка свободна установка с циркуляцией воздуха по замкнутому циклу (рис. 11.3,в). Дополнительной особенностью этой установки является наличие вращающегося стола 4, на котором установлена форма 3. Установка состоит из герметичного корпуса 2, регулируемой заслонки 5, циркуляционного вентилятора 6, бобин со стекловолокном 9, режущего устройства 8 и распылителя смолы 1. При работе установки увлекаемое потоком воздуха рубленое стекловолокно равномерно распределяется по поверхности вращающейся формы. Клапан 7 «служит для подпитки системы атмосферным воздухом.

Для облегчения съема заготовок с формы после отверждения на поверхность формы обычно наносят тонкий слой силиконовой смазки. Формы изготавливают из тонких алюминиевые или стальных листов. Диаметр отдельного отверстия перфорации составляет 2,5—3 мм. Суммарная площадь отверстий достигает около 40% поверхности формы. Установки для формования объемных заготовок могут быть одно - и многопозиционными. Однопозиционные машины чаще всего работают по одностадийному процессу, при котором формование заготовки и ее отверждение происходит в одном цикле. В таких машинах - в систему воздухообмена встраивают подогреватели воздуха.