Оборудование заводов по переработке пластмасс

ОБОРУДОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ И ГОФРИРОВАННЫХ ЛЕНТ

Непрерывный метод формования изделий из стеклопластиков чаще всего применяют для изготовления стеклошифера •с продольным или поперечным гофром. В качестве исходных материалов обычно используют жгутовую ткань, стеклянную

|

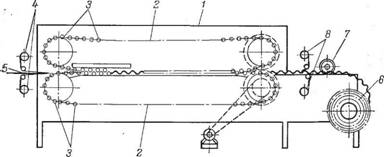

Рис. 11.10. Агрегат для формования стеклошифера с поперечной волной. Пояснения в тексте. |

|

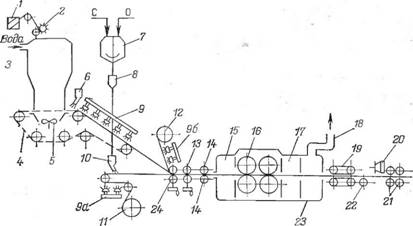

Рис. 11.11. Агрегат для формования стеклошифера с продольной волной. Пояснения в тексте. |

Сетку из штапельной пряжи, стеклохолст из рубленых волокон; в качестве связующего — полиэфирные и эпоксидные смолы. Готовые изделия содержат до 60% связующего.

Установка для изготовления стеклошифера с поперечным гофром представляет собой агрегат конвейерного типа (рис. 11.10), смонтированный в тепловой камере 1. Формование гофров осуществляют два непрерывно движущихся цепных конвейера 2, на которых закреплены формующие валики 3, расположенные таким образом, что при сближении цепей валики верхнего конвейера оказываются точно посередине между валиками нижнего конвейера. Стеклохолст 5 вначале проходит через пропиточную ванну, а затем на него с обеих сторон накладываются целлофановые пленки 4, предотвращающие прилипание холста к валикам. Поступивший в камеру холст быстро нагревается, и смола частично отверждается, а затем валики 3 сближаются друг с другом и формуют на ленте поперечные желобки. Двигаясь вместе с валиками, холст окончательно отверждается; на выходе из тепловой камеры пленки целлофана отслаиваются от поверхности шифера и наматываются на бобины 8. Кромки ленты обрезают дисковыми ножами 7 и готовую ленту шифера- наматывают на приемную бобину 6.

Агрегат для непрерывного формования листов стеклопластика с продольным гофром (рис. 11.11) состоит из установки для формования стеклохолста и установки для формования гофра и отверждения полученного изделия.

Стеклянный жгут с бобины 1 поступает на резательное устройство 2, с которого стекловолокно захватывается потоком воздуха и попадает в осадительную камеру 3, в нижней части ее проходит сетчатый транспортер 4. Создаваемый вентилятором 5 поток воздуха увлекает волокно, которое откладывается в виде слоя на транспортере. На выходе из камеры волокно опрыскивается небольшим количеством связующего из распылителя 6, а затем проходит под батареей инфракрасных нагревателей 9.

Целлофановая пленка сматывается с бобины 11, проходит мимо нагревателей 9а и оказывается под форсункой 10,. через которую на ее поверхность наносится слой смолы (С) с отвер - дителем (О), поступающей к форсунке из дозатора 8. К дозатору связующая композиция подается из смесителя 7, куда оба компонента поступают из основных емкостей. Готовый стеклохолст дублируется со слоем целлофана, на котором находится слой связующего, роликами 24. Одновременно на него накладывается слой целлофановой пленки, сматываемой с бобины 12 и подогретой нагревателями 96. Толщина ленты материала регулируется расстоянием между роликами 24. Удаление воздуха из связующего осуществляют ролики 13. Затем лента поступает через ширительные валки 14-в камеру предварительного отверждения 15. Частично отвержденная лента проходит через ряд формующих барабанов 16, на которых формующие ролики располагают таким образом, чтобы вначале гофры формовались в центральной части полотна и лишь затем — на его краях. Этим предотвращается возникновение складок на полотне. Отформованная лента поступает в камеру окончательного отверждения 17. В камере 23 отвержденная лента охлаждается водяным душем. Пары воды и выделяющиеся при отверждении связующего летучие вещества удаляются из камеры при помощи вытяжной вентиляции по воздуховоду 18. Отвержденная лента вытягивается из камеры тянульным устройством 19, проходит мимо дисковых ножей 22, обрезающих ее кромки„ и разрезается качающейся циркулярной пилой 20 на куски нужной длины. Отрезанные куски отводятся на позицию упаковки ускоряющими роликами рольганга 21.