Оборудование заводов по переработке пластмасс

ОБОРУДОВАНИЕ ДЛЯ ИНЖЕКЦИОННО-ВЫДУВНОГО ФОРМОВАНИЯ

Инжекционно-выдувные агрегаты обычно изготавливают на основе традиционных литьевых машин. Процесс, реализуемый на этих машинах (рис. 8.13), состоит в том, что полую заготовку 2 вначале отливают в литьевой форме 3 (рис. 8.13,а), а за-

а

Рис. 8.13. Схема инжекционно-выдувного формования:

А — формование заготовки; б — раздув и формование изделия.

Пояснения в тексте.

Тем дорн 1 с горячей заготовкой переносят в выдувную форму 4, где ее раздувают сжатым воздухом, окончательно формуя изделие (рис. 8.13,6).

Инжекционно-выдувной метод менее производителен, чем экструзионно-выдувной. Он не позволяет формовать полые изделия большого размера и сложной конфигурации. К достоинствам метода относится возможность формования изделий с калиброванной горловиной при минимальном количестве отходов. Изделия получаются, как правило, более прочными и имеют более гладкую поверхность.

|

6 |

Для съема готового изделия с дорна применяют устройства двух типов. В устройствах первого типа вначале дорн удаляется из закрытой формы, а затем форма раскрывается, и изделие из формы падает в приемный лоток или тару В устройствах второго типа вначале раскрывается форма, а затем изделие снимается с дорна с помощью специального съемника.

|

Раздув

|

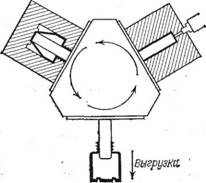

Для повышения производительности применяют конструкции машин с двумя и более дорнами. При этом формы могут располагаться как на каретке с возвратно-поступательным дви-

Лите заготовки гением, так и на вращаю

Щемся револьверном столе

(рис. 8.14).

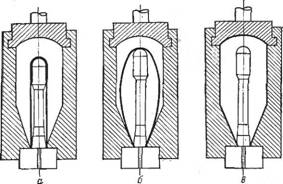

Разновидностью метода инжекционного раздува является раздув с предварительной вытяжкой (рис.

Тельной вытяжкой (рис. 8.15). При этом способе формования отлитая заготовка вначале переносится

Рис. 8.14. Трехпозиционная роторная машина для инжекдионно-вы- дувного формования.

|

Рис. 8.15. Производство ориентированных бутылок методом раздува с предварительной вытяжкой. Пояснения в тексте. |

В форму (рис. 8.15,а), а затем сердечник выдвигается и, растягивая заготовку в продольном направлении, подвергает ее предварительной продольной вытяжке (рис. 8.15,6), создающей продольную ориентацию. По окончании вытяжки через сердечник подается сжатый воздух, который осуществляет раздув заготовки и окончательное формование изделия (рис. 8.15, в). Совместное действие продольного и тангенциального растяжения приводит к возникновению двухосной ориентации, существенно улучшающей механические и оптические свойства и уменьшающей газопроницаемость. Все это позволяет существенно сократить толщину стенок и соответственно снизить массу изделия.