Оборудование заводов по переработке пластмасс

ОБОРУДОВАНИЕ ДЛЯ ЭКСТРУЗИОННО-ВЫДУВНОГО ФОРМОВАНИЯ

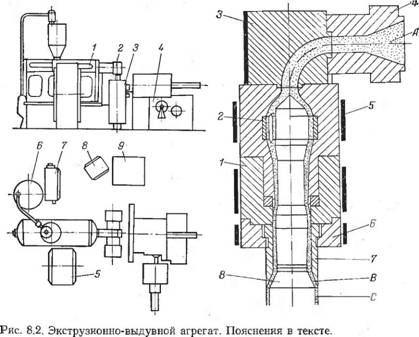

Экструзионно-выдувной аг. регат (ЭВА) состоит из трех основных частей: экструдера с головкой, предназначенного для формования одной или нескольких заготовок; выдувной машины с одной или несколькими формами; аппаратуры управления, в которую входит аппаратура управления экструдером, выдувной машиной и головкой, формующей заготовку, и - системы пневмо - или гидропривода.

По способу формования заготовки ЭВА подразделяются на агрегаты с непрерывной экструзией заготовки, агрегаты с осевым перемещением червяка и периодической экструзией заготовки и агрегаты с копильником и периодической экструзией

|

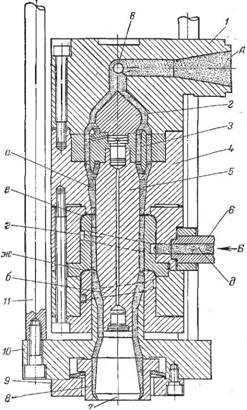

Рис. 8.3. Прямоточная головка. Пояснения в тексте. |

Заготовки ((применяются для изготовления изделий большой емкости.— свыше 50 л).

По расположению червяка различают ЭВА с горизонтальным и вертикальным червяком.

В настоящее время наиболее широко распространены экструзионные агрегаты с непрерывным выдавливанием заготовки (для изделий емкостью До 0,5 л) и экструзионные агрегаты с копильником (для изделий емкостью 0,5 л).

По емкости формируемых изделий ЭВА в соответствии с ОСТ 2610—73 подразделяются на десять основных типоразмеров (табл. 8.1). Типичный ЭВА (рис. 8.2) состоит из экструдера 1, многоручьевой головки для формования заготовок 2, выдувной машины с комплектом форм 3, устройства для сушки и подогрева гранул 5, пневмозагрузчика 6, шкафа тепловой автоматики 8, пульта управления 9, системы пневмо - и гидропривода 7 и устройства для удаления облоя 4.

Головки для изготовления трубчатых заготовок по направлению потока расплава разделяются на прямоточные и угловые, по числу одновременно формуемых заготовок — на одно - и многоручьевые.

Схема простейшей прямоточной головки приведена на рис. 8.3. Головка состоит из разъемного корпуса 1, обогреваемого

плавного колена 3, адаптера 4, матрицы 7, дорна с коническим наконечником 8, перфорированного дорнодержателя 2Г ленточных нагревателей 5, сгруппированных в три тепловые - зоны, и трех термопар (на рисунке не показаны). Расплав А непрерывно поступает от экструдера и, проходя по угловому каналу, попадает через отверстия дорнодержателя 2 в кольцевой канал корпуса головки, из которого он попадает в коническую щель В, образованную коническим наконечником и коническим отверстием в матрице, откуда и выдавливается в виде заготовки С. Центровка матрицы относительно дорна производится с помощью трех равнорасположенных центровочных болтов. Крепление матрицы к головке осуществляется накидным фланцем 6.

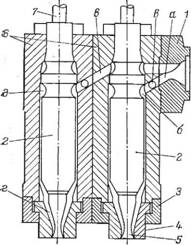

Двухручьевая головка с тангенциальным вводом расплава (рис. 8.4) состоит из адаптера 1, через который по каналам а и в расплав от экструдера поступает в кольцевые каналы д и б, выполненные в виде кольцевых канавок на обоих дорнах 2, закрепленных в конических гнездах корпуса 6. Вытекая из кольцевых каналов, расплав формирует кольцевую струю, которая выдавливается через конический формующий зазор, образованный наконечником 5, укрепленным на конце дорна 2, перемещаемым микрометрическим винтом 7, и матрицей 4.

Центровка матрицы относительно дорна осуществляется при помощи трех центровочных болтов, равномерно расположенных по периферии накидного фланца 3, крепящего матрицу к корпусу головки. Микрометрические винты 7 служат для продольного перемещения наконечника 5, за счёт которого осуществляется регулирование формующего зазора, необходимое для

Таблица 8.1. Основные параметры отечественных выдувных агрегатов

Емкость изделий, л

Число изделий, получаемых за Один цикл

Емкость копильни - ка, смЗ

Усилие замыкания формы, кН

Размеры крепежных плит ІдлинаХ X ширина),

|

Тип Гре ата |

Расстояние между крепежными плитами, см

И S Е О. ° £

К Е-

О. >, с к

TOC o "1-3" h z АВ-0,15 0,05—1,15 2—4

АВ-0,5 0,15—0,50 2—4

АВ-1 0,5—1,0 2—4

АВ-2,5 1,0—2,5 2—4

АВ-Ю 2,5—10,0 2—4

АВ-30 10—30 1—2

АВ-60 30—60 1

АВ-125 60—125 1

АВ-250 125—250 1 -

АВ-500 250—500 1

|

60 |

14 |

20X18 |

19 |

9 |

|

125 |

21 |

28x22 |

25 |

11 |

|

250 |

36 |

36x25 |

23 |

13 |

|

500 |

60 |

45x28 |

28 |

13- |

|

2 500 |

150 |

75X36 |

71 |

20 |

|

5 000 |

150 |

75x63 |

85 |

28- |

|

7 500 |

224 |

50x75 |

106 |

48- |

|

11 800 |

316 |

75x90 |

125 |

60 |

|

25 000 |

450 |

90x100 |

160 |

75 |

|

50 000 |

630 |

100X140 |

200 |

85 |

|

Рис. 8.4. Двухручьевая пинольная головка. Пояснения в тексте. |

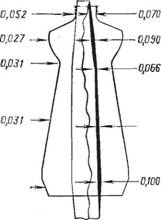

Рис. 8.5. Заготовка с программным изменением толщины стенок. Числа — значения толщины стенок заготовки (справа) и изделия (слева) в мм.

•обеспечения равенства толщины стенок обеих экструдируемых заготовок.

Для выравнивания давления. по периферии кольцевой щели служит имеющаяся на дорне фигурная кольцевая расточка. Для улучшения свариваемости частей потока, рассекаемого дорном, на пути расплава располагается область сжатия г, в пределах которой поперечное сечение потока уменьшается.

Головки с продольным перемещением наконечника дорна иногда называют пинольными.

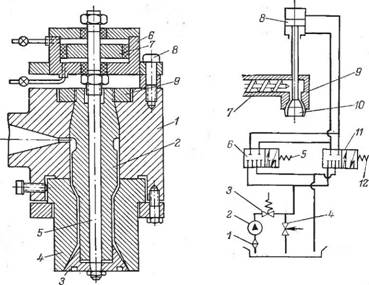

При изготовлении фасонных изделий для уменьшения расхода материала необходимо использовать заготовки с программным изменением толщины стенок (рис. 8.5). Для изготовления таких заготовок применяют специальные головки с подвижным дорном (рис. ,8.6). Головка состоит из корпуса 1, в коническом седле которого неподвижно закреплен дорн 2, удерживаемый гайкой 9. Конический наконечник дорна 3 установлен на штоке 5 поршня 7 гидроцилиндра 6, укрепленного на корпусе при помощи шпилек 8.

Изменение величины формующего зазора между матрицей 4 и наконечником 3 осуществляется при вертикальном перемещении наконечника 3, приводимого в движение поршнем 7 гидроцилиндра 6.

|

0,054 |

|

Стч |

Схема управления перемещением наконечника дорна приведена на рис. 8.7. В исходном состоянии электромагниты 5 и 12 обесточены, управляющие золотники 6 и 11 находятся в нейтральном положении, перекрывая выход гидравлической

жидкости из обеих полостей гидроцилиндра 8. При этом поршень оказывается запертым и не может перемещаться ни вверх, ни вниз, в результате чего формующий зазор остается постоянным. При подаче напряжения на обмотку какого-либо электромагнита, например золотника 6, последний открывает доступ маслу под давлением в верхнюю полость гидроцилиндра и направляет его на слив из нижней (штоковой) полости цилиндра. Поршень гидроцилиндра вместе со штоком и наконечником дорна 10 при этом опускается. Одновременно увеличиваются формующий зазор и толщина заготовки. Как только величина формующего зазора достигнет заданного значения,, обмотка электромагнита 5 обесточится, и золотник 6 под действием пружины вернется в исходное положение, перекрывая движение масла в полостях гидроцилиндра и фиксируя его поршень в новом положении. Аналогичным образом происходит и перемещение поршня вверх, ведущее к уменьшению зазора и утонению заготовки. Управление толщиной заготовки осуществляется по программе, заданной в блоке электронного управления, следящего за длиной экструдируемой заготовки при помощи фотореле.

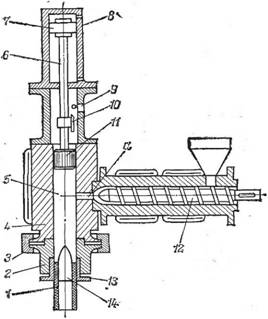

Для изготовления изделий емкостью от 4 л и более применяют аккумуляторные головки с копильниками плунжерного или кольцевого типа. Простейшая аккумуляторная головкаї

|

Рис. 8.6. Головка с регулируемой величиной щели. Пояснения в тексте. Рис. 8.7. Гидравлическая схема управления перемещением дорна: T — фильтр; 2 — гидронасос; 3 — предохранительный клапан; 4 — вентиль; 5, 12 — управляющие электромагниты; 6, 11 — золотники управления; 7 — экструдер; 8 — гидроци - линдр; 9 — головка; 10 — дорн. |

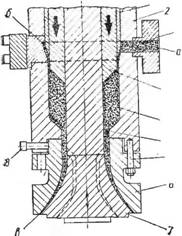

Рис. 8.8. Аккумуляторная головка плунжерного типа. Пояснения в тексте.

Плунжерного типа (рис. 8.8) состоит из обогреваемого корпуса 4, на котором с помощью разъемной конической муфты 3 укреплен наконечник 2 с дорном 14 и матрицей 13. Расплав, нагнетаемый екструдером 12, поступает по каналу а в рабочую полость 5 аккумулятора, перемещая вверх поршень 11. Величина пластицируемой дозы определяется положением установленного на штоке 6 кулачка 10, который в нужный момент набегает на конечный выключатель 9, останавливающий червячный экструдер. Заготовка 1 выдавливается из копильника поршнем 7 гидроцилиндра 8. Преимущества плунжерного аккумулятора по сравнению с непрерывным процессом экструзии состоит в том, что он позволяет выдавливать заготовку со скоростью, при которой заготовка не успевает деформироваться под действием собственного веса.

|

|

Для формования заготовок большого диаметра применяют аккумуляторные головки с кольцевым поршнем (рис. 8.9).

—! Расплав, поступающий из экструдера по центральному каналу б а, проходит в кольцевое пространство б, откуда он перетекает под кольцевой поршень 3, соединенный тремя штангами с порш - j нем гидроцилиндра впрыска (на схеме не показаны). Под давле - Расллаб нием расплава поршень смещается вверх, причем величина смещения определяется заданным 5 объемом заготовки. При выдав-

Рис. 8.9. Аккумуляторная головка с кольцевым поршнем. Пояснения в тексте.

Рис. 8.10. Головка для экструзии трехслойной заготовки. Пояснения в тексте.

Ливании заготовки гидроцилиндр перемещает поршень вниз, продавливая расплав через кольцевой канал в между коническим наконечником 7 дорна 4 и матрицей 6, укрепленной на корпусе головки 2 при помощи шпилек 5. Центровка матрицы относительно дорна производится при помощи центровочных винтов 8. Для предотвращения чрезмерного износа пары плунжер — цилиндр служит сменная втулка 1, запрессованная в обогреваемый корпус 2. Дорн 4 соединен с поршнем механизма программного регулирования зазора между матрицей и наконечником дорна. Аккумуляторные головки с

Кольцевым поршнем такого типа применяют для изготовления изделий объемом от 1,5 до 400 л. Максимальный диаметр заготовки достигает 1300 мм.

В -последнее время получили распространение ЭВА, на которых производят многослойные изделия, например бутыли, наружный и внутренний слои которых изготавливаются из одного материала, а промежуточный — из другого. Такие машины комплектуются двумя экструдерами, каждый из которых экс - трудирует свой полимер. Оба потока расплава подводятся к общей головке, в которой формируется слоеная заготовка. Типичный пример головки такого типа приведен на рис. ,8.10.

|

|

Расплав А, формующий наружный и внутренний слои, поступает от одного из экструдеров через соединительный патрубок 1 и, попадая в головку, делится на два потока. Один из них проходит по центральному каналу и направляется к коническому рассекателю 2, установленному на перфорированном дорнодержателе 3. Проходя через отверстия в дорне дорнодер - жателя, расплав попадает в кольцевое пространство а, образованное внутренней поверхностью корпуса головки 4 и наруж

ной поверхностью дорна 5. Эта кольцевая струя формирует внутренний слой заготовки. Расплав Б, из которого формируется промежуточный слой, поступает в головку от второго экструдера через патрубок 6 по каналу д и, попадая в фигурный кольцевой канал г, образует кольцевую струю, которая по - кольцевой щели е выдавливается на поверхность ранее сформированной струи первого расплава. Сформировавшийся двухслойный поток поступает к щели ж, через которую на его поверхность выдавливается третий внешний слой, подаваемый к щели ж через боковые каналы в и спиральный кольцевой канал б. Сформированная трехслойная струя выдавливается через формующий зазор между наконечником дорна 7 и матрицей 8, закрепленной при помощи фланца 9 на подвижном стакане 10, который установлен на колонках 11, соединенных с поршнем механизма программного регулирования зазора между матрицей и наконечником дорна.

Отличительная особенность этой головки — возможность изготовления трехслойной заготовки с программированным изменением толщины.