Оборудование заводов по переработке пластмасс

МОЛОТКОВЫЕ И РОТОРНЫЕ ДРОБИЛКИ

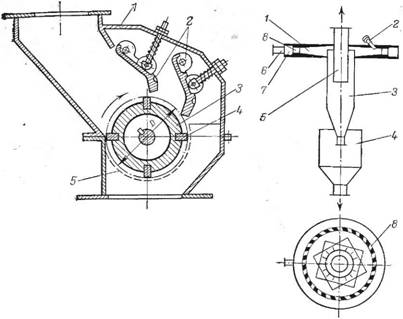

Молотковые и роторные дробилки применяют для измельчения как мягких, так и твердых материалов за счет энергии удара шарнирно подвешенными на вращающемся роторе молотками (молотковые дробилки) или жестко закрепленными билами (роторные дробилки). Типичная молотковая дробилка (рис. 3.3) состоит из корпуса 3, внутри которого установлен ротор 4 с шарнирно подвешенными молотками 5. Через загрузочную воронку-патрубок 1 в корпус дробилки загружается материал, который измельчается от удара молотками 5 и удара летящих частиц материала об отбойные плиты 2. Частицы измельченного материала, отбрасываемые на колосниковую решетку 6, либо проваливаются через отверстия в ней, либо (если их размер "слишком велик) вновь подхватываются молотками ротора, и измельчение продолжается.

Корпус дробилок обычно делают сварным с внутренней футеровкой из износостойкого материала. Из такого же материала изготавливают и отбойные плиты, которые устанавливают на шарнирах, позволяющих регулировать положение плит относительно траектории движения измельченного материала.

Ротор изготавливают сборным из отдельных дисков, между которыми на осях в шахматном порядке устанавливают молотки. В каждом ряду располагается от 4 до 8 молотков. В дробилках с вертикальной загрузкой диаметр окружности D, описываемой концами вращающихся молотков, определяется из выражения

D = 550 + 3d (3.1)

Где d — наибольший размер кусков измельчаемого материала, мм.

Длина ротора составляет от 0,8 до 1,2D. Частота вращения N=300-^4000 об/мин. Масса отдельного молотка может быть от 3 до 130 кг. Их обычно изготавливают из марганцовистых сталей или из обычных углеродистых сталей с покрытием из твердого сплава. Решетка может занимать от 80 до 180°' окружности ротора. Для компенсации износа молотков можно перемещать решетку, поддерживая постоянный зазор между ней и молотками.

Часть измельченного материала вращается по инерции вместе с ротором и измельчается в основном за счет истирания,

|

Рис. 3.4. Роторная дробилка. Пояснення є тексте. |

Рис. 3.5. Струйная мельница с горизонтальной размольной камерой. Пояснения в тексте.

Причем более мелкие частицы располагаются ближе к оси вращения. В результате мелкие частицы, скапливаясь на решетке, затрудняют выгрузку измельченного материала и вызывают его чрезмерное измельчение. Чтобы предотвратить забивание отверстий решетки, применяют сита с максимальным размером отверстий и увеличивают зазор между молотками и внутренней поверхностью камеры.

При тонком и сверхтонком измельчении лимитирующим фактором оказывается вязкость воздуха, ограничивающая скорость и длину пробега частиц. Для увеличения скорости частиц заполняют камеру дробилки низковязким газом (пропаном, бутаном, водородом) или применяют повышенные частоты вращения ротора. Экспериментально установлено, что для измельчения до размера частиц 1; 0,1; 0,005 и 0,001 мм окружные скорости вращения ротора должны быть соответственно равны 15:—40, 40— 80, 80—150 и 150—200 м/с.

Производительность молотковой дробилки Q (м3/ч) рассчитывается по эмпирической формуле

Q=mDPL4N (3 2)

Где D и L — соответственно диаметр и длина ротора, м; если D>L, то р=2, а 9=1; если D<L, то р= 1, а д=2.

' Мощность привода W (кВт) определяют по формуле

=0,125DLN (3.3)

Конструктивно роторные дробилки (рис. 3.4) аналогичны молотковым и состоят из корпуса 1, внутри которого установлены подпружиненные отбойные плиты 2 и колосниковая решетка 5. Внутри корпуса вращается ротор 3 с установленными на нем билами 4. Механизм дробления аналогичен процессу измельчения в молотковых дробилках. Окружная скорость ротора составляет около 60 м/с. Это позволяет измельчать материалы, у которых разрушающее напряжение при сжатии достигает 150 МПа.

В подготовительных производствах используют дробилки среднего и крупного дробления с диаметром роторов от 500 до 1000 мм, которые предназначены для измельчения материала с первоначальным размером кусков 0,1-—0,2D (среднее дробление) и до 0,1D (мелкое дробление). Роторные дробилки применяют для измельчения высокопрочных материалов малой и средней абразивности, причем в некоторых конструкциях возможно одновременное отделение пылевидных частиц, подсушивание и фракционирование полученного измельченного материала.