Оборудование заводов по переработке пластмасс

Многопозиционные вакуум-формовочные машины

Многопозиционные машины могут быть укомплектованы одно - . родными позициями или позициями разного назначения. На машинах с однородными позициями однотипные технологические операции (например, формование, охлаждение изделия) проходят на нескольких (обычно двух или трех) позициях.

На многопозиционных машинах с позициями разного назначения на каждой позиции проводятся свои, присущие только этой позиции технологические операции.

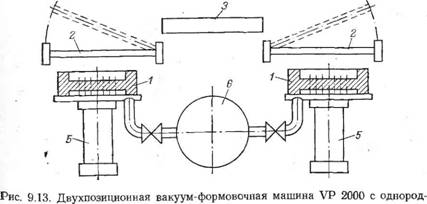

Схема двухпозиционной вакуум-формовочной машины VP 2000 с однородными позициями приведена на рис. 9.13. Машина состоит из общей вакуум-системы с ресивером 6, двух механизмов подъема стола 5, двух комплектов форм 1, двух зажимных устройств 2, двух нагревателей 4. На некоторых машинах устанавливают стол крепления верхних пуансонов 3, предназначенных для предварительной вытяжки.

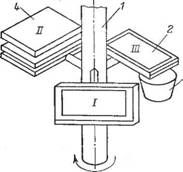

Многопозиционные машины с позициями разного назначения в зависимости от характера движения перерабатываемого материала подразделяют на карусельные, ленточные и барабанные. Для переработки толстолистовых материалов (толщиной 2—15 мм) наибольшее распространение получили трехпози - ционные карусельные машины (рис. 9.14). Основная часть машины— ротор 1 с укрепленными на нем тремя зажимными рамами 2 — при работе периодически поворачивается на угол 120°. На позиции / оператор (или робот) закладывает в зажимную раму листовую заготовку и подает команду на ее зажим. Затем ротор поворачивается на 1/3 оборота, и заготовка попадает на позицию II, на которой установлены двухсторонние инфракрасные нагреватели 4. По окончании нагрева ротор вновь поворачивается на 120°, и нагретая заготовка оказывает-

|

■4 «

Ными позициями. Пояснения в тексте. |

Рис. 9.14. Трехпозиционная карусельная вакуум-формовочная машина. Пояснения в тексте.

Ся на позиции формования III,. где она располагается над формующей камерой 3. На этой позиции происходит формование и охлаждение изделия. Следующее движение ротора вновь приводит отформованную заготовку на позицию I, на которой оператор снимает готовое изделие и закладывает в раму новую заготовку. Время поворота на 120° выбирается таким, чтобы оно было - равно продолжительности разогрева заготовки. Поскольку время разогрева обычно в 2—2,5 раза превышает время формования, 'го для увеличения производительности строят четырехпо- зиционные машины, в которых нагрев заготовки осуществляют на двух соседних позициях.

Все машины карусельного типа работают в полуавтоматическом режиме и не приспособлены для работы с рулонными материалами. Их можно отнести к машинам комбинированного- типа, для которых возможно широкое варьирование номенклатуры формуемых изделий, но при этом требуется существенная переналадка машины.

|

|

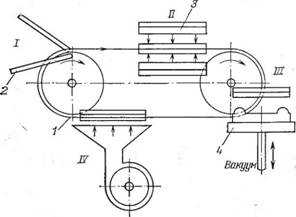

Четырехпозиционная машина конвейерного типа (рис. 9.15) состоит из цепного транспортера 1 с гидравлическим или пневматическим приводом периодического действия, на котором укреплены четыре зажимные рамы 2. При движении транспортера каждая рама по очереди останавливается против одного

|

Рис. 9.15. Четырехпозиционная вакуум-формовочная машина конвейерного типа. Пояснения в тексте. |

|

Ры. Пояснения в тексте. |

Из исполнительных механизмов. На позиции I производится выгрузка готового изделия и установка новой заготовки. Затем рама с заготовкой перемещается на позицию II, где расположены двухсторонние инфракрасные нагреватели 3. Нагретая заготовка передвигается на позицию III, на которой установлен формующий механизм 4, осуществляющий формование изделия. Отформованное изделие переносится на позицию IV, где оно охлаждается воздушным потоком.

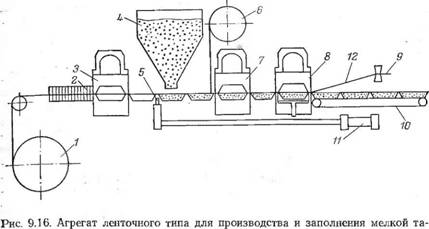

Формование изделий из рулонных материалов может производиться на много, позиционных машинах ленточного и барабанного типов. Агрегат ленточного типа для производства мелкой тяры (рис. 9.16) состоит из раскаточной стойки, на которой устанавливается рулон перерабатываемого материала 1, блока двухсторонних нагревателей 2, механизма формования 3, дозатора 4, механизма протяжки 5, раскаточной стойки с рулоном материала для крышки 6, сварочного блока 7, на котором к заполненному контейнеру приваривается крышка, вырубного пресса 8, механизма намотки отходов 9 и. приемного транспортера 10. С раскаточной стойки полотно термопласта попадает в зону нагрева, где оно останавливается и находится в течение времени, необходимого для нагрева. Затем шаговый Движитель механизма протяжки 5, приводимый пневмоцилинд - ром И, перемещает ленту на один шаг, и нагретый участок ленты попадает на позицию формования, где происходит оформление контейнеров (чаще всего в многогнездной форме) и их •охлаждение. Лента с оформленными контейнерами подается к Дозатору 4, где они заполняются жидким или сыпучим продуктом. Следующий ход механизма протяжки перемещает заполненные контейнеры в сварочный блок 7, где к ним термоимпульсной сваркой по контуру приваривается слой фольги, дублированной полимерной пленкой. На вырубном прессе 8 готовые упакованные контейнеры вырубаются из ленты термопласта и попадают на разгрузочный транспортер 10, перемещающий их в .приемный бункер. Перфорированная лента термопласта 12 сматывается в рулон механизмом намотки отходов 9.

Машины ленточного типа работают, как правило, в полностью автоматическом режиме и обладают высокой. производительностью. В настоящее время их применяют не ТОЛЬКО' для производства мелкой тары, но и для формования изделий средних габаритов (например, панелей дверей домашних холодильников) .

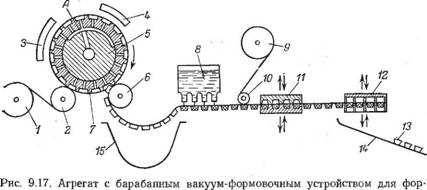

В некоторых автоматических линиях для формования и заполнения мелкой тары применяют вакуум-формовочные устройства барабанного типа (рис. 9.17), конструкция которых позволяет осуществлять формование при непрерывном движении материала. Полотно пленки, поступающей с раскаточной стойки 1, огибая ролик 2, прижимается им к поверхности медленно вращающегося барабана 7, на котором выполнены формующие гнезда. Попадающая на барабан пленка плотно обтягивает его, поскольку она прижимается к нему с противоположной стороны роликом 6. Двигаясь вместе с барабаном, пленка проходит под инфракрасным нагревателем 3, нагреваясь при этом до температуры формования. Дальнейшее вращение барабана приводит к тому, что отверстия в формующих гнездах совмещаются с имеющейся на неподвижной оси 5 выточкой А, которая в свою очередь соединяется с вакуумной линией агрегата. Воздух из гнезд откачивается в ресивер, и атмосферное давление, вдавливая пленку в гнезда барабана, формует контейнеры. Проходя мимо охлаждающего воздушного душа 4, контейнеры охлаждаются; затем, огибая ролик 6, лента отделяется от барабана и поступает в компенсатор 15, в котором она свешивается длинной петлей, обеспечивающей возможность сочетания периодического смещения ее в дозировочных 8 и сварочных 11 устройствах с непрерывным вращением бара-

|

Мования и заполнения мелкой тары. Пояснения в тексте. |

|

|

Бана. Дальнейшее движение ленты осуществляется движителем периодического типа, последовательно перемещающим ее к дозатору 8, где контейнеры наполняются сыпучим или порошкообразным материалом, прижимному ролику 10, прижимающему к поверхности ленты тонкую пленку дублированной фольги, поступающей с раскаточной стойки 9. Накрытая пленкой фольги лента с контейнерами попадает к сварочному устройству 11, где к контейнерам герметично привариваются крышки. Далее лента движется к вырубному прессу 12, на котором готовые упаковки 13 вырубаются из ленты и соскальзывают в приемный лоток 14.

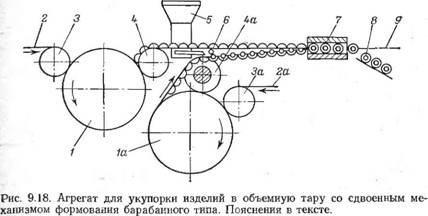

Для укупорки изделий (например, теннисных мячей) в объемную тару применяют сдвоенные барабанные агрегаты (рис. 9.18). Особенностью агрегата является наличие двух формующих барабанов 1 и 1а, двух раскаточных стоек, с которых к барабанам поступает полотно пленки, 2 и 2а, двух прижимных роликов 3 я За и двух съемных роликов 4 и 4а. Нижняя лента с отформованными в ней гнездами поступает к лотку автоматического питателя 5, загружающего в гнезда упаковываемые штучные изделия 6. Затем на нее сверху накладывается вторая лента с отформованными гнездами, и обе ленты поступают в сварочно-вырубной пресс 7, в котором обе половинки упаковки герметично свариваются по контуру и вырубаются из ленты. Готовые упаковки сбрасываются в приемный лоток 8 или поступают на транспортер для готовых изделий 9.