Оборудование заводов по переработке пластмасс

ЛИТЬЕВАЯ ГОЛОВКА И ПЛАСТИКАТОР

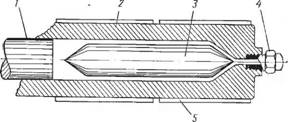

По конструкции пластицирующего элемента все литьевые головки можно разделить на две основные группы: литьевые головки с пластикаторами плунжерного типа и литьевые головки с пластикаторами червячного типа. В пластикаторах плунжерного типа (рис. 7.3) разогрев материала осуществляется за счет теплопередачи от стенок цилиндра 2 и торпеды 3 пластикатора. Головками с пластикаторами такого типа обычно оснащают простые литьевые машины, объем впрыска которых не превышает 20—30 см3.

Для увеличения площади обогреваемой поверхности в нагревательной камере пластикатора устанавливается специальное приспособление — торпеда. В большинстве случаев тепло к торпеде передается по металлическим стойкам, посредством которых она соединяется с цилиндром. Однако в некоторых конструкциях пластикаторов в тело торпеды дополнительно встраиваются патронные нагреватели. Недостатки литьевых го-

|

Рис. 7.3. Схема плунжерного пластикатора: 1 поршень; 2 — обогреваемый цилиндр; 3 — торпеда; 4 — литьевое сопло (форсунка); S — нагреватель. |

|

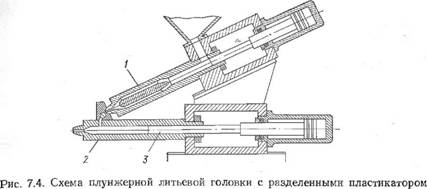

И литьевым цилиндром. Пояснения в тексте. |

Ловок с пластикаторами такого типа связаны с трудностью регулирования температуры и давления расплава во время впрыска полимера.

Другая разновидность плунжерных литьевых головок — это головки с разделенными пластикатором и литьевым цилиндром (механизмом впрыска) (рис. 7.4). В литьевых головках такого типа пластикация материала осуществляется в то время, пока происходит охлаждение уже сформованного изделия. При этом готовый расплав из пластикатора 1 поступает в литьевой цилиндр 2, отодвигая литьевой плунжер 3.

В пластикаторах плунжерного типа нагрев материала осуществляется за счет теплопередачи от стенок камеры к расплаву. Поэтому пластикаторы такого типа не могут обеспечить высокой температурной однородности расплава, ибо во всех случаях для создания теплового потока необходим перепад температур. Другой недостаток пластикаторов плунжерного типа связан с низкой температуропроводностью расплавов, из - за которой увеличение пластикационной производительности, сопровождающееся уменьшением времени пребывания расплава в пластификаторе, всегда вызывает снижение температурной однородности расплава.

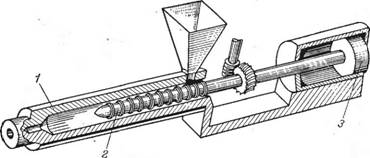

В литьевых головках с червячным пластикатором плавление и гомогенизация полимера осуществляется в червяке. Вначале появились литьевые головки (рис. 7.5), у которых червячный пластикатор 1 служил только для приготовления расплава, нагнетавшегося червяком в литьевой цилиндр 2. Впрыск по-прежнему осуществлялся плунжером 3.

Дальнейшее совершенствование литьевых машин. шло по пути совмещения функции пластикации и впрыска в одном агрегате. В результате возникла наиболее распространенная в настоящее время конструкция червячной литьевой головки, в которой червяк обладает, возможностью не только вращательного, но и возвратно-поступательного движения (рис. 7.6). В голов-

Рис. 7.5. Схема литьевой головки с разделенными червячным пластикатором и плунжерным литьевым устройством. Пояснения в тексте.

Ках такого типа впрыск осуществляется за счет осевого перемещения червяка 2 поршнем 3. Затем в течение времени, необходимого для затвердевания материала в форме, червяк пластикатора вращается и нагнетает материал в переднюю полость камеры 1, одновременно перемещаясь назад.

Червячные пластикаторы такого типа позволяют перерабатывать те же термопласты, что и пластикаторы плунжерного типа. При этом пластикационная производительность червячных пластикаторов при тех же габаритах всегда выше, так как большая часть тепла сообщается материалу за счет работы внутреннего трения, что повышает и температурную однород-

|

|

|

Рис. 7.6. Схема червячного впрыске. |

|

Пластикатора с осевым перемещением червяка при |

Рис. 7.7. Обратный клапан, устанавливаемый на червяках для переработки полиолефинов и полиамидов: а — клапан открыт, расплав свободно проходит из винтового канала червяка в полость А (1 — корпус, 2 — червяк, 3 — кла - пан> 4 — наконечник, 5 — сопло); б— клапан' закрыт, ра-сплав из полости А не может попасть в канал червяка.

Ность расплава. Поскольку червяк одновременно играет роль плунжера, то при переработке полимеров, расплавы которых обладают сравнительно невысокой вязкостью (полиамиды, полиэтилен, полипропилен), развивающимся в момент впрыска давлением 0

Расплав нагнетается не только

В форму, но и в винтовой канал червяка. Для того чтобы предотвратить это обратное течение расплава, которое ухудшает ус - лЬвия дозирования и формования изделия, на конце червяка пластикатора устанавливают специальный обратный клапан (рис. 7.7), открывающийся под действием давления расплава и пропускающий расплав в переднюю полость А, образующуюся перед концом червяка при его отходе назад.

Поскольку разогрев материала является результатом работы внутреннего трения, его величина, как это следует из теории политропической экструзии, в значительной мере зависит от давления на выходе из червяка. Поэтому литьевые форсунки, установленные на литьевых головках с червячной пластикацией, снабжают запорным клапаном, открывающимся только в момент впрыска под воздействием усилия, прижимающего форсунку, к литьевой втулке.