Оборудование заводов по переработке пластмасс

КОНСТРУКЦИЯ КАЛАНДРА

По числу валков каландры подразделяются на двух-, трех-, четырех - и пятивалковые. Наиболее распространенные схемы расположения валков приведены на рис. 6.2. В линию вертикально выполняются двух-, трех-, четырех - и пятивалковые каландры (рис. 6.2, а, б, в, г), в линию горизонтально — только двухвалковые каландры (рис. 6.2,5). L-образные каландры бывают четырех - и пятивалковые. Различают L-образные прямые (рис. 6.2 е, ж) и перевернутые (рис. 6.2, з) каландры; Г-образ - ные четырех - (рис. 6.2, к) и пятивалковые (рис. 6.2, л) каландры; каландры в виде косого Г (рис. 6.2, и); Z-образные четырех - валковые каландры (рис. 6.2, м, н); треугольные трехвалковые каландры (рис. 6.2,о).

По назначению различают каландры листовальные — Для получения тонких листов и пленок — обычно четырех - и пятивалковые (рис. 6.2, б, е, ж, з, и, м, н); тиснильные •— для тиснения поверхности пленок или листов (рис. 6.2, в, д); дублиро - вочные — для дублирования пропитанной ткани или ' листов термопластичного материала (рис. 6.2, а, з, е, м, н); гладильные — Для обработки поверхности жестких материалов (рис. 6.2, а, в, отжимные-—для удаления избытка пропитывающего материала, например при изготовлении специальных картонов (рис. 6-2 ,а, в,д).

По диаметру валков каландры подразделяют на лабораторные (диаметр валков до 225 мм) и производственные (диаметр валков до 950 мм). В свою очередь, производственные каландры по диаметру D и длине валка L подразделяют на каландры легкого типа (£><360 мм, L<1100 мм), среднего (610<£>< <710 мм; Lsgl800 мм) и тяжелого (£> = 950 мм, £=2800 мм).

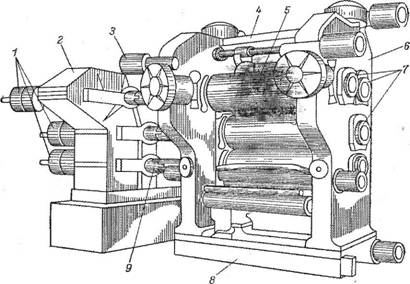

Принципиальная схема современного четырехвалкового каландра представлена на рис. 6.3. Каландр состоит из двух литых чугунных (или стальных) станин 6, установленных на чугунной фундаментной плите 8 и соединенных сверху траверсой 4. В пазах станины установлены корпуса подшипников 7 валков 5. Гладкие валки обычно изготавливают из высококачественного чугуна кокильной отливкой. Поверхностный отбеленный слой имеет твердость HRC 45—50. Качество поверхности каландру - емого материала в значительной мере определяется качеством поверхности валков; поэтому рабочая поверхность валка тщательно шлифуется и полируется до зеркального блеска.

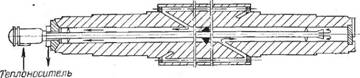

Для термостатирования валок имеет внутреннюю полость, в которую при работе подаются пар или пароводяная смесь. В новейших моделях каландров применяют валки, в которых теплоноситель циркулирует по просверленным непосредственно у поверхности валка периферийным каналам диаметром 38— 50 мм (рис. 6.4). Центральная полость служит в таких валках только для подвода и отвода теплоносителя.

|

Рис. 6.3. Принципиальная схема четырехвалкового каландра. Пояснения в тексте. |

|

Рис. 6.4. Валок с периферийным охлаждением. |

Окружные скорости валков изменяются в диапазоне 15— 400 м/мин. Максимальное давление в зазоре в зависимости от реологических свойств материала и толщины каландруемого изделия может составлять 7—70 МПа. С увеличением диаметра валков распорные усилия возрастают. Так, при формовании пленки толщиной 0,1 мм из пластифицированного поливинилхлорида (32% ДОФ) при 443 К и скорости каландрования 0,6 м/с распорное усилие для каландра с диаметром валков 915 мм и длиной 2340 мм равно 93- 104 Н, а для каландра с диаметром валков 610 мм и длиной 1670 мм — 44 • 104 Н.

Валки каландров обычно устанавливают в подшипниках скольжения. Однако на некоторых современных каландрах для этой цели применяют сферические роликовые подшипники. Зазор в подшипниках должен быть минимальным, поскольку смещение шеек приводит к изменению зазора между валками и появлению поперечной разнотолщинности каландруемого изде - •лия. В каландрах с расположением валков в линию для уменьшения влияния «игры» подшипников на точность поперечного размера пленки применяют предварительное нагру - жение валков при помощи специальных гидроцилиндров.

Регулирование зазора между валками осуществляется за счет перемещения подшипников внешних валков; для этого на каландре имеются специальные механизмы (см. рис. 6.3), обеспечивающие синхронное смещение обоих подшипников валка. Каждый такой механизм имеет свой самостоятельный привод с индивидуальной системой управления, позволяющей производить регулирование зазора, перемещая каждый подшипник в отдельности.

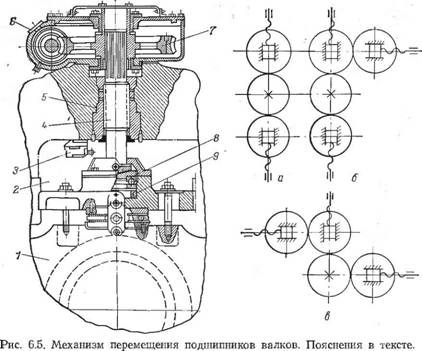

Механизм перемещения подшипников валков (рис. 6.5) состоит из регулировочного винта 4, соединенного через подшипник 8 и месдозу 3 с корпусом валкового подшипника 1. При вращении винта 4 он перемещается в гайке 5, неподвижно укрепленной в станине 2, и передвигает подшипник валка. Привод винта осуществляется от асинхронного электродвигателя (на рисунке не показан) через понижающий червячный редуктор 6 с передаточным числом i>700—1000. Возможность аксиального перемещения винта 4 в червячном колесе 7 обеспечивается благодаря наличию шлицевого соединения между хвостовиком винта и червячной шестерней редуктора. Для предотвращения поломки механизма из-за упора корпуса подшипника в станину служит конечный выключатель 3.

|

Рис. 6.6. Схемы расположения механизмов регулирования зазора на трехвал - ковом (а), Г-образном (б) и Z-образном (в) каландрах. |

Валки каландров современной конструкции приводятся от индивидуальных электродвигателей постоянного тока 1 (см. рис. 6.3), которые устанавливаются на общем блок-редукторе 2. Понижающий редуктор привода каждого валка располагается в отдельном корпусе. Каждый валок соединяется с выходным валом редуктора при помощи своего карданного вала 9. При таком приводе возможный диапазон изменения фрикции ограничивается только регулировочными характеристиками двигателей и обычно позволяет изменять окружную скорость валков в диапазоне 1 : 10, обеспечивая постоянство заданной скорости с точностью ±0,2°/о - Схемы расположения механизмов регулирования зазора на каландрах с различным числом и расположением валков приведены на рис. 6.6. В последнее время в каландрах широко применяют гидроприводы в механизмах для выбора люфта валковых подшипников, перекоса валков и регулирования зазоров. Рабочие цилиндры гидроприводов монтируют на станинах каландра, а штоки поршней цилиндров соединяют с корпусами валковых подшипников. В каландрах применяют централизованную, индивидуальную и комбинированную системы смазки. Централизованная система работает на жидкой или консистентной смазке.

Если необходимо охлаждать циркулирующее в системе масло, отводя тем самым избыточное тепло от смазываемых механизмов, то следует использовать жидкую смазку. Централизованная система жидкой смазки универсальна и может применяться для смазки как подшипников скольжения, так и подшипников качения. Консистентная смазка используется в основном для подшипников качения.

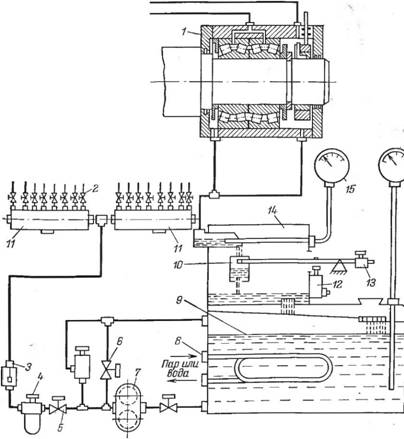

Типовая система централизованной смазки (рис. 6.7) состоит из обогреваемого масляного бака 9, шестеренчатого насоса 7, фильтра 4, обратного клапана 3, коллектора регулировочных вентилей 11, системы трубопроводов, разводящих масло к точкам смазки на подшипниковых узлах 1.

Перед пуском каландра для подогрева масла в змеевик 5 подается пар. При закрытом вентиле 5 и открытом перепуск-

|

|

|

Рис. 6.7. Схемы системы централизованной смазки подшипников. Пояснення в тексте. |

|

К Валковым подшипникам и кольцам механизмов Выбора зазоров |

|

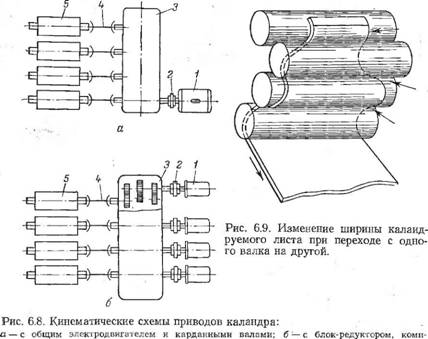

Лектом карданных валов и индивидуальными фланцевыми электродвигателями; 1 — электродвигатель; 2 — соединительная муфта; 3 — редуктор; За — блок-редуктор; 4 — карданный вал; 5 — валок каландра. |

Ном кране 6 включается шестеренчатый насос 7. На этой стадии масло еще не поступает к подшипникам, а циркулирует по контуру масляный бак 9 — насос 7 — бак 9 до тех пор, пока оно не нагреется до необходимой температуры. После этого открывается вентиль 5, а кран 6 закрывается. Масло через фильтр 4 и обратный клапан 3 поступает в коллекторы регулировочных вентилей 11, а затем через регулировочные вентили 2 направляется к точкам смазки на подшипниках. Из подшипников масло по трубопроводам сливается в маслоприемник 14, снабженный термопарой с дистанционным вторичным прибором 15. Из мас - лоприемника масло стекает в стакан 10, укрепленный на коромысле с противовесом 13. В дне стакана имеется отверстие, через которое масло вытекает в маслозаборник бака 9. При заданном расходе масла в стакане поддерживается определенный уровень его, благодаря чему вес стакана превышает вес противовеса, и рычаг, надавливая на конечный выключатель 12, разблокирует привод каландра. Если по каким-либо причинам расход масла снижается, то соответственно уменьшается и его уровень в стакане. Тогда стакан под действием противовеса 13 поднимается, срабатывает конечный выключатель 12, и привод каландра отключается. Такая система контроля подачи масла имеется у каждого подшипника каландра. Поэтому нарушение режима смазки любого подшипника приводит к останову каландра.

На тихоходных каландрах, предназначенных для изготовления толстых листов и линолеума (!><20 м/мин), можно применять общий редуктор с приводом от одного электродвигателя (рис. 6.8а). На современных быстроходных каландрах каждый валок имеет свой индивидуальный электродвигатель (рис. 6.86).