Оборудование заводов по переработке пластмасс

КОНСТРУКЦИЯ ГИДРАВЛИЧЕСКОГО ПРЕССА

Привод гидравлического пресса состоит из цилиндра с поршнем и насоса. Создавая сравнительно небольшим усилием высокое давление в рабочем цилиндре насоса, одновременно создают такое же давление и в рабочем цилиндре пресса; при _ этом усилие, развиваемое в цилиндре пресса, во столько раз больше усилия, действующего на поршень насоса, во сколько

|

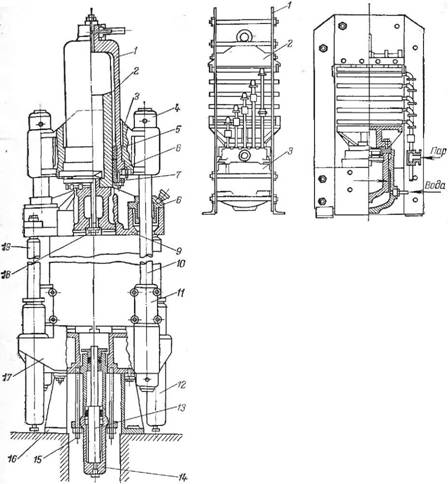

Рис. 10.1. Прессы гидравлические: А — колонный пресс с верхним расположением главного гидравлического цилиндра; б — рамный этажный пресс. Пояснения в тексте. |

Раз площадь поршня рабочего цилиндра больше площади поршня насоса.

Номинальное усилие смыкания гидравлического. пресса без учета потерь на трение в уплотнениях можно определить по формуле

Л D2

Т = —5-р (10.1)

Где D — диаметр плунжера гидроцнлиндра; Р — давление гидравлической жидкости.

В соответствии с ГОСТ 8200—70 гидравлические прессы, предназначенные для прессования изделий из пластмасс, вы-

Пускаются с номинальным усилием кН (тс) : 100(10), 160(16); 250(25); 400(40); 630(63); 1000(100); 1600(160); 2500(250); 4000(400); 6300(630). Для каждого типоразмера ГОСТ регламентирует: ход подвижной плиты, наибольшее расстояние между неподвижной и подвижной плитой, размеры стола, номинальное усилие и ход выталкивателя, скорость подвижной траверсы (плиты) при холостом, рабочем и возвратном ходах, скорость выталкивателя при рабочем ходе.

Четырехколонный одноэтажный гидравлический пресс (см. рис. 10.1, а) состоит из замкнутой силовой рамы, образованной нижней 17 и верхней 3 траверсами и соединяющими их четырьмя цилиндрическими колоннами 10. Крепление колонн к траверсам осуществляется при помощи массивных гаек 4. Главный цилиндр 1 неподвижно закреплен в верхней траверсе (архитраве). К плунжеру 2 главного цилиндра 1 при помощи болта 18 крепится подвижная траверса (плита) 9, перемещающаяся по колоннам пресса, как по направляющим. На краях подвижной траверсы укреплены штоки 19 возвратных (ретурных) цилиндров 12, закрепленных в гнездах нижней траверсы 17. В отверстиях подвижной траверсы запрессованы направляющие втулки 8, которые при движении траверсы скользят по колоннам. Крайнее нижнее положение траверсы ограничивается съемными упорами 11, предотвращающими выталкивание главного плунжера из цилиндра. В проточке главного цилиндра установлены грундбукса (направляющая втулка) 5 и уплотняющая манжета 6. Для защиты поверхности плунжера и манжет от попадания на них мелких абразивных частиц перед манжетами устанавливают эластичный пыльник. Манжета и пыльник удерживаются в гнезде при помощи втулки с фланцем 7, укрепленной посредством шпилек.

Движение плунжера вниз (рабочий ход) происходит под давлением жидкости, подаваемой в главный цилиндр пресса. При этом полости ретурных цилиндров соединяют со сливом. Открытие пресса происходит под действием усилия, развиваемого ретурными цилиндрами. В это время рабочую полость главного цилиндра" соединяют со сливом. На поверхность стола подвижной траверсы и на опорную поверхность неподвижной обычно устанавливаются обогреваемые плиты с паровым или электрическим обогревом. Пресс-форма с подлежащим формованию материалом устанавливается на поверхность нагретой плиты и пресс закрывается под действием давления жидкости, подаваемой в рабочую полость цилиндра. Тепло, подаваемое к материалу от горячей плиты, расплавляет его, и расплав вдавливается пуансоном в матрицу формы.

Рамный гидравлический пресс (рис. 10.1,6) отличается от колонного тем, что силовая конструкция в нем образована двумя стальными рамами 1, в которые вставлены и укреплены верхняя 2 и нижняя 3 траверсы.

На некоторых типах прессов применяют стационарные

|

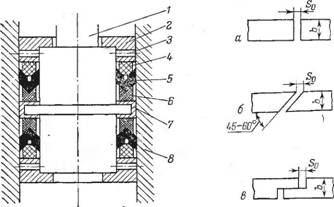

Рис. 10.2. Паз для крепежных болтов. |

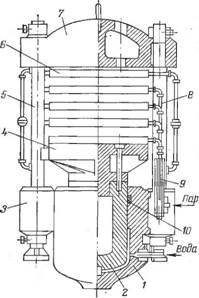

Рис. 10.3. Колонный четырехэтажный пресс:

1 — цилиндр; 2 — плунжер: 3 — станина; 4— подвижная траверса; 5 — колонна; 6 — плнта с паровым обогревом; 7 — верхняя траверса (архитрав); 8 — трубы паропроводов; 9 — паровой коллектор; 10 — манжета уплотнения.

Пресс-формы, которые крепятся непосредственно к поверхности стола специальными монтажными болтами, вставленными в специальные Т-образные пазы (рис. 10.2), размеры которых унифицированы и определяются ГОСТ 16114—80 и ГОСТ 1574—75.

В столах прессов с усилием прессования от 100(10) до 400(40) кН(тс) делают по два паза, проходящих по диагоналям стола. В столах прессов с усилием прессования свыше 400(40) и до 1600(160) кН(тс) к двум диагональным пазам добавляется третий, проходящий через центр стола параллельно одной из его сторон. В столах прессов свыше 1600(160) и до 6300(630) кН(тс) пазы располагают параллельно более короткой стороне с шагом 150 мм.

|

|

Цилиндр выталкивателя 14 (см. рис. 10.1, а) укреплен в центральном окне на нижней траверсе на стойках 15. Выталкивание изделия производит дифференциальный плунжер 13, перемещающийся во время выталкивания вверх под действием давления жидкости, подаваемой в нижнюю полость цилиндра. Пресс крепится к фундаменту при помощи литых стоек 16. Если главный цилиндр пресса располагается снизу (рис. 10.3), то плунжер и подвижная траверса могут возвращаться в нижнее положение под действием собственного веса. Принудительное обратное. перемещение рабочего стола может производиться либо при помощи ретурных цилиндров, либо при помощи ступенчатых (дифференциальных) главных плунжеров двухстороннего действия.

При установке ретурных цилиндров во избежание перекосов их размещают попарно по диагонали или на средней линии пресса.

Дифференциальные цилиндры компактнее и менее металлоемки. Недостаток их — необходимость шлифовки внутренней поверхности цилиндра по всей его длине и повышенные требования к надежности подвижных уплотнений, в качестве которых чаще всего применяют поршневые кольца. Замена износившихся уплотнений дифференциального плунжера требует практически. полной разборки цилиндра и занимает гораздо больше времени, чем замена манжет на обычном гидроцилиндре.

Цилиндр пресса обычно изготавливают из стального литья (при давлении жидкости не более 32 МПа). Заготовки, из которых изготавливают цилиндры, тщательно проверяют на наличие раковин, трещин или волосных трещин, присутствие которых недопустимо. Кованые цилиндры изготавливают из углеродистых или низколегированных сталей. Поковки перед механической обработкой для снятия внутренних напряжений и улучшения структуры металла подвергают нормализации (разновидность термообработки).

Цилиндры прессов изготавливают по 3 классу точности. Шероховатость поверхности глухих цилиндров должна соответствовать 6 классу чистоты, сквозных — 7—8 классу. Направляющую втулку (грундбуксу), через которую плунжер контактирует с цилиндром, изготавливают из оловянистой бронзы или антифрикционного чугуна. Втулки большого диаметра для экономии бронзы выполняют биметаллическими с толщиной слоя бронзы 2—4 мм. Хорошо себя зарекомендовали и втулки с тонким полимерным покрытием (например, капрографитом), нанесенным центробежным методом. Срок службы металло- полимерных втулок в несколько раз выше, чем бронзовых. Длина направляющей втулки составляет от 0,6 до 1,0 диаметра плунжера, при этом большие значения соответствуют меньшим диаметрам плунжера. Если диаметр направляющей втулки не превышает 700 мм, то обычно ее устанавливают в цилиндре по напряженной посадке; при большем диаметре для облегчения сборки втулку устанавливают по скользящей посадке. Сопряжение плунжера с направляющей втулкой обычно осуществляется по ходовой посадке 3 класса точности.

Плунжер гидравлического пресса воспринимает от гидравлической жидкости рабочее усилие и передает его на подвижную траверсу. Основные требования, предъявляемые к плунжеру — повышенная твердость и чистота поверхности, поскольку от соблюдения этих требований зависит срок службы уплотнений и направляющей втулки. Поэтому поверхность плунжера обычно шлифуют и полируют.

Плунжеры малого диаметра изготавливают сплошными из углеродистой стали. Плунжеры больших диаметров часто де-

Рис. 10.4. Эластичные уплотнительные кольца:

А__ начальное положение О-образного кольца;

G__ положение О-образного кольца при действии

Давлення»; в — Х-образное кольцо; г — Т-образноё кольцо.

Лают полыми из стального литья, рассчитывая их как толстостенные сосуды, работающие под внешним давлением.

Уплотнения гидравлического пресса должны сводить до минимума утечки рабочей жидкости из полости цилиндра. Одновременно они должны предотвращать попадание в цилиндр пыли и песка, абразивное действие которых может вызвать преждевременный износ рабочих органов. Уплотнение неподвижных соединений (труб, фланцев, крышек и т. п.) осуществляют при помощи различных прокладок, манжет и неразрезных колец. Зазоры между подвижными деталями уплотняют манжетами, сальниками, резиновыми кольцами и поршневыми (разрезными) кольцами.

Эластичные уплотнительные кольца, применяющиеся для уплотнения деталей возвратно-поступательного движения (рис. 10.4), обычно изготавливают из специальной резины. Наиболее распространены О-образные кольца (рис. 10.4, а), которые позволяют уплотнять зазоры при двухстороннем движении при давлении до 10 МПа. Кольца устанавливают в канавках прямоугольной формы. Герметичность уплотнения достигается за счет предварительного (до 10%) сжатия начального диаметра сечения кольца при установке. Деформируясь при движении под влиянием перепада давлений, кольцо уплотняет зазор так, как показано на рис. 10.4,6. Если направление давления рабочей жидкости изменяется, кольцо перемещается в канавке и прижимается к другой стенке.

Х-образные кольца (рис. 10.4, в) с четырьмя округлыми ребрами применяют в тех же условиях, что и О-образные. Поскольку Х-образные кольца обладают устойчивостью к спиральному скручиванию, их целесообразно применять для уплотнения вращающихся валов. Величина диаметрального сдавливания Х-образных колец составляет 5—10%. Для высоких давлений (до ГО0 МПа) применяют Т-образные кольца (рис. 10.4,г). При их монтаже необходимы металлические подкладные кольца, которые предотвращают выдавливание уплотнения в зазор.

|

Х\ч\чччч\\\^ |

Для нормального монтажа эластичных колец необходимо предусмотреть на цилиндре наличие входной фаски и закруглить все острые кромки, чтобы при сборке не защемить и не подрезать кольцо. Срок службы уплотнения сильно зависит от качества обработки канавки и рабочей поверхности, по которой перемещается кольцо.

Рис. 10.5. Манжета воротниковая резиновая.

Манжетные уплотнения широко применяют для уплотнения плунжеров гидравлических прессов. По конструктивным особенностям манжеты подразделяются на воротниковые (U-об- разные) (рис. 10.5), полуворотниковые (V-образные, шевронные или кровлеобразные), штоковые и поршневые.

Пример шевронного уплотнения приведен на рис. 10.6. Уплотнение смонтировано на штоке 1, на котором штифтами 3 закреплены два стакана 2, образующие верх и низ поршня. Между стаканами и кольцами 7 расположены два шевронных уплотнения, каждое из которых состоит из подушки 4, манжет 5 и упора 6. Каждая из манжет вставляется в поршень так, чтобы действующее в цилиндре 8 давление жидкости прижимало юбку манжеты к стенкам цилиндра. Для облегчения установки манжет в проточку цилиндра в нем предусматривают заходную фаску под углом 30° и высотой около 10 мм.

Теплостойкость манжет невелика. Так, кожаные манжеты растительного дубления можно применять при температурах до 40 °С, хромовые —до 70 °С, резиновые —до 80 °С, поливинил - хлоридные — до 60 °С.

|

Рис. 10.7. Замки поршневых колец: а — прямой; б — косой; в — ступенчатый. |

Поршневые кольца широко применяют для уплотнения в компрессорах, насосах и гидравлических прессах с плунжера-

|

Рис. 10.6. Уплотнение дифференциального поршня шевронными резиновыми манжетами. Пояснения в тексте. |

Ми дифференциального действия. Поршневые кольца изготавливают из кованой бронзы или перлитного чугуна с высокими механическими и антифрикционными свойствами. В некоторых случаях применяют графитизированный фторопласт. Материал колец обычно подбирают таким образом, чтобы он составлял с цилиндром и поршнем антифрикционную пару. Поршневые кольца имеют. прямоугольное. поперечное сечение и монтируются на поршне в специальных кольцевых канавках. Наружные и боковые поверхности кольца работают в паре с внутренней поверхностью цилиндра и торцевой поверхностью канавки поршня. Поэтому их обрабатывают по 9—10 классу чистоты.

Начальное давление, с которым кольцо прижимается к стенке цилиндра, создается за счет упругой деформации кольца и составляет в зависимости от рабочего давления от 0,0& до 0,15 МПа. Под действием давления рабочей жидкости кольцо оттесняется к боковой поверхности поршневой канавки и, раздвигаясь, сильнее прижимается к стенкам цилиндра. Место стыка кольца — замок (рис. 10.7) может быть выполнено прямым, косым и ступенчатым. Зазор в замке (стыке) установленного в цилиндре кольца должен составлять So=0,l—0,6 мм. (Значение зазора следует сопоставить с удлинением кольца от температурного расширения при максимально возможном рабочем разогреве). Радиальная толщина кольца t составляет от 7го до 7зо диаметра цилиндра. Ширина кольца Ь=(1—1,2)/.. Число колец, устанавливаемых на поршне, зависит от рабочего давления. Если давление в цилиндре составляет 0,6—1 МПа,. то обычно устанавливают не более двух колец, при более высоких давлениях число колец увеличивается. Так, в машинах,, работающих при давлении 32 МПа, устанавливают от 3 до - 8 колец. При этом основное уплотнение создается тремя первыми кольцами. Остальные кольца включаются в работу пол мере износа первых, что существенно увеличивает межремонтный пробег.