Оборудование заводов по переработке пластмасс

Грануляторы

Производим и продаем грануляторы бытовые для пеллет и комбикормов.

Контакты для заказов:

+38 050 457 13 30

granulyator@msd.com.ua

Вы можете оставить свой телефон, нажав на кнопку:

ПЕРЕЗВОНИТЕ МНЕ

Оставить звонок

ПЕРЕЗВОНИТЕ МНЕ

Оставить звонок

Видео гранулятора:

Гранулятор комбикорма бытовой предназначен для приготовления кондиционной гранулы из приготовленного рассыпчатого комбикорма. Производительность до 60кг/час.

Мощность 2.2кВт. 220 или 380В - на выбор.

Возможность установки матриц с отверстиями от 2мм.

Габаритные размеры в собранном состоянии (ДхШхВ), мм = 700х4000х600

Вес с электродвигателем = 65кг

Вес без электродвигателя = 44кг.

Наружный диаметр матрицы 120мм. Количество роликов - 2шт (стационарные).

Изготавливаем матрицы с диаметрами от 2мм.

Цена - 10500грн(24.02.15г.)

Фото грануляторов (и соломкорезка):

Различают грануляторы для первичной грануляции, которые предназначены для придания товарной формы — гранул — исходному полимерному материалу, и грануляторы для вторичной грануляции отходов различных производств (пленочного, литьевого, трубного и т. д.).

В производстве Г1ЭНП грануляторы для первичной грануляции обычно устанавливают в одну линию с реакторами для

|

Охлаждающая

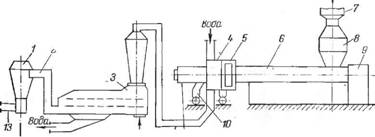

Рис. 5.36. Схема агрегата для гранулирования. Пояснения в тексте. |

4ПСк63Х20 Отходы пленки из ПЭНП и ПЭВП

4ПСп90Х20 Отходы капрона

4ПСп90Х20 Отходы лавсановой пленки

4ПГ125Х20 Суспензионный ПС

4ПГ 200X5 Ударопрочный ПС

КЕ 250X12 ПЭНП, поступающий в виде расплава из реактора

КЕ 350X12 То же КЕ 600X12 »

Агрегаты фирмы «Берштофф» (ФРГ).

Полимеризации этилена или непосредственно под смесителями, в которых приготавливаются композиции на основе полиэтилена. Во всех случаях питание таких грануляторов осуществляется уже готовым расплавом. Поэтому отличительная черта их — сравнительно малая относительная длина червяка, составляющая в большинстве случаев 8D, и применение пара или жидкого теплоносителя для обогрева корпуса.

|

АПОТ-63 АПОТ-9013 АГЮТ-90 АГП-125 АГП-200 UWG-15* UWG-30* UWG-60* |

|

Таблица 5.3. Технические характеристики экструзионных агрегатов |

|

Тип агрегата |

|

Тип экструдера |

|

Вид перерабатываемого материала |

Гранулятор такого типа (рис. 5.36) имеет производительность от 2 до 29 т/ч при диаметре червяка 250—600 мм. Он состоит из следующих основных частей: обогреваемого корпуса 6; приемной воронки 8, соединенной непосредственно с отделителем низкого давления 7; регулируемого привода червяка 9; гранулирующей головки с фильтром стационарного (сетчатого или шиберного) типа 5; резательного устройства, состоящего в свою очередь из ножевой головки 4, установленной, на подвижной каретке 10, регулируемого привода вала ножевой головки 11; герметичной водяной камеры, где происходит резка гранул; системы трубопроводов 12, по которым вода с гранулами транспортируется к виброситам 3, на которых происходит отделение гранул от охлаждающей конденсатной воды и разделение гранул по размерам (фракционирование). Двигаясь по виброситам, гранулы разделяются на основной поток и две фракции: остающуюся на сите (гранулы слишком большого размера) и проникающую сквозь сито (гранулы слишком маленького размера). Основной поток гранул, размеры которых удовлетворяют требованиям ГОСТа, поступает в систему пневмотранспорта 2, проходит через осушительный циклон 1 и направляется по пневмопроводу 13 с потоком сухого воздуха в приемные бункера (емкость каждого такого бункера может составлять 150— 250 м3). Гранулы слишком большого и слишком маленького размеров поступают через свой циклон в систему пневмотранспорта, по которой они направляются в приемный бункер для

|

Для гранулирования пластмасс

|

|

0,03 |

26,3 |

14 |

6,8X1,9X3,7 |

3,6 |

|

0,1 |

86,0 |

46 |

12,5X2,9X3,6 |

9,2 |

|

0,1 |

82,8 |

29 |

12,4X2,9X3,6 |

9,2 |

|

0,2 |

86,0 |

11 |

9,6X2,3X2,6 |

8,5 |

|

0,2 |

37,1 |

25 |

8,2X1,9X3,9 |

9,3 |

|

3,0 |

380 |

Масляный |

—. |

— |

|

780 |

Обогрев |

|||

|

10 |

То же |

— |

— |

|

|

25 |

2450 |

» |

— |

— |

Некондиционной продукции, подвергающейся вторичной переработке.

В табл. 5.3 приведены технические характеристики современных экструзионных агрегатов для гранулирования.

Конструкции грануляторов различаются по способам охлаждения и резки гранул:

Производи - „

|

Т/ч |

Тельность, • Диаметр чер

Вяка, мм

Резка в водной среде До 30 600

Горячая резка на решетке с последующим До 5,5 320 охлаждением в водяном кольце

Горячая резка на решетке с воздушным До 2,5 250 охлаждением гранул

Дробление охлажденных прутков (стренго - До 2,5 250 вый способ)

Резка (дробление) охлажденных в воде До 1,5 160 полос

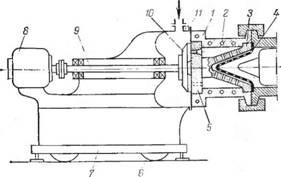

Гранулятор с подводной резкой (рис. 5.37) состоит из обогреваемого корпуса / с системой разводящих каналов 2, конической решетки 3, на которой установлен пакет сеток 4, гранулирующей решетки (фильеры) 5, герметичной камеры 11, ножевой головки 10, установленной на валу 9, двигателя регулируемого привода 8, подвижной станины 7, снабженной колесами 6.

При работе гранулятора гомогенизированный расплав из экструдера проходит через пакет сеток по каналам головки и выдавливается через отверстия фильеры в виде цилиндрических стержней в камеру, в которой вращается ножевая головка. Ножи движутся со скоростью, обеспечивающей отрезание гранул заданной длины. Скорость выдавливания гранул определяется производительностью экструдера. Поэтому частота вращения

Ножевой головки синхронизируется со скоростью вращения червяка.

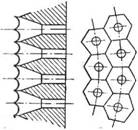

Фильера гранулятора (рис. 5.38) представляет собой диск с отверстиями диаметром 2,2—3 мм. Число отверстий в зависимости от производительности составляет от 40 до 2000. Внутренняя поверхность фильеры, обращенная навстречу потоку расплава, выглядит наподобие сот из-за того, что на входе в каждое отверстие имеется конический участок, причем его входной диаметр выбирается таким образом, чтобы пересекающиеся стенки конусов образовывали на входе правильные шестигранники. Благодаря такому расположению и форме отверстий полностью исключается возможность возникновения в головке зон застоя.

Фильеры грануляторов с подводной резкой обогреваются насыщенным паром (давление 3—4 МПа). Для этого в теле фильеры имеются специальные каналы, размеры и расположение которых подбирают таким образом, чтобы не допустить застывания расплава в отверстиях фильеры, особенно в момент запуска, когда поверхность фильеры со стороны ножей уже охлаждается конденсатом, а расплав еще' не продавливается через головку.

Фильеры грануляторов для уменьшения износа рабочей поверхности изготавливают из специальных сталей высокой твердости (HRC>60). В ряде случаев рабочую поверхность фильер упрочняют наплавлением слоя твердого сплава.

Механизм для резки гранул на решетке состоит из водяной камеры и ножевой головки с регулируемым приводом, смонтированных на передвижной станине. Камера представляет собой литую или сварную конструкцию с фланцем для соединения ее с гранулирующей головкой, с патрубками для подвода и удаления конденсата, смотровыми окнами, люками и отверстием, через которое проходит вал резательного устройства.

|

Вода

Рис. 5.37. Гранулятор с подводной резкой. Пояснения в тексте. |

|

|

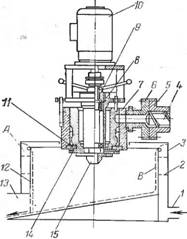

Рис. 5.39. Гранулятор с охлаждающим устройством типа водяного кольца:

1 — патрубок подвода воды; 2 — спиральная перегородка; 3 — корпус водяной камеры; 4 — червяк; 5 — корпус экструдера; 6 — фланец адаптера; 7 — корпус гранулирующей головки; 8 — корпус подшипников ножевого вала; 9 — механизм регулирования зазора между фильерой и ножами; 10 — двигатель привода ножей; 11 — фильера; 12 — внутренний цилиндр; 13 — отводящий патрубок: 14 — ножи; 15 — режущая головка.

Ножевая головка предназначена для крепления и вращения режущих ножей, число которых может составлять от 2 до 24. Форму ножей и угол их установки относительно решетки выбирают в зависимости от марки перерабатываемой пластмассы. Ножи изготавливают из износостойких сталей, причем твердость ножей должна быть на 2—10 единиц HRC меньше твердости фильеры.

Для регулирования зазора мёжду ножами и фильерой резательное устройство снабжено механизмами грубого и тонкого регулирования, поскольку от величины зазора зависит как форма гранул, так и долговечность ножей.

|

Вид по Д |

|

Рис. 5.38. Фильера гранулятора. |

|

Расплав Д |

В некоторых грануляторах с резкой гранул на решетке применяют охлаждающее устройство типа водяного кольца (рис. 5.39). Это устройство состоит из цилиндрического корпуса 3, расположенного соосно по отношению к фильере 11. Внутри корпуса укреплен цилиндр 12. К боковым стенкам корпуса тангенциально приварены два патрубка — 1 и 13. Поступающая под давлением через патрубок 1 вода формирует в пространстве между цилиндром 12 и корпусом 3 спиральный поток, который, проходя через щель А, образует на внутренней поверхности цилиндра 12 водяной поток В, прижимаемый к стенке цилиндра центробежными силами. Поток захватывает отрезанные ножами 14 гранулы и уносит их через патрубок 13 к устройству для обезвоживания. Обезвоживание гранул производится в центрифугах, циклонах и на виброситах. Привод режущей головки 15 осуществляется от электродвигателя 10.

Регулирование зазора между ножами и плоскостью фильеры 11 производится при помощи винтового механизма 9.

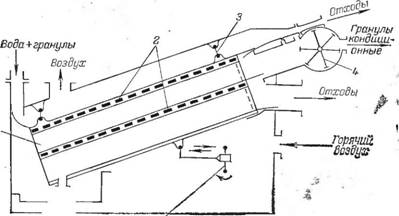

Вибросито (рис. 5.40) состоит из прямоугольного короба 1, перекрытого сверху гладкими перфорированными листами 2, изготовленными из тонкой нержавеющей стали, специальных подвесок 3, эксцентрикового привода 6, станины 5 и секторного дозатора 4.

Горячий воздух для сушки гранул подается от калорифера вентилятором в полость станины 5, откуда он проходит в пространство между днищем короба 1 и перфорированными листами. Короб сита закреплен на подвесках, соединенных со станиной, и приводится в колебательное движение эксцентриковым приводом 6. Амплитуда и частота колебаний вибросита подбираются такими, чтобы обеспечивалось равномерное распределение гранул по поверхности сита и равномерное их перемещение вдоль него. По мере передвижения гранулы сушатся и сортируются по размерам.

Вибросита, применяемые в грануляторах с водяным охлаждением гранул, комплектуют устройством для отделения воды от гранул, которое представляет собой камеру с перемычками для изменения направления и уменьшения скорости потока воды и наклонной решеткой, на которой гранулы отделяются от конденсата.

|

|

|

V, |

|

Вода |

|

Б |

|

Рис. 5.40. Вибросито. Пояснения в тексте. |

|

J E |

К основным технологическим параметрам процесса гранулирования относятся: производительность экструдера, температура и давление расплава на входе в фильеру, температура расплава на выходе из фильеры, давление и расход пара, подаваемого для обогрева фильеры, температура и расход конденсата в ка

мере, частота вращения ножевой головки, величина зазора между ножами и поверхностью фильеры.

Качество гранул и количество отходов зависят от правильного выбора и точного поддержания параметров технологического процесса.

Грануляторы с водяным охлаждением гранул комплектуют сборником конденсата с подогревателями, насосами для перекачивания конденсата из сборника через теплообменник в камеру резки, трубопроводами, по которым гранулы транспортируются водой к виброситу или центрифуге.

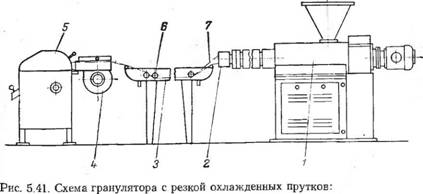

Грануляторы, работающие по механизму резки охлажденных прутков (рис. 5.41), широко применяют для гранулирования полиамидов, полистирола и различных сополимеров стирола (например, ABC-пластика), полиэтилентерефталата, полиэтилена высокой плотности. При этом методе гранулирования выходящие из головки струи расплава (обычно числом не более 20-— 25) проходят через охлаждающую ванну и с помощью тянущих гуммированных валков подаются в режущее устройство роторного типа. Необходимый размер гранул достигается подбором частоты вращения роторов режущего устройства. Торцы гранул, полученных резкой охлажденных прутков, обычно имеют неправильную форму. Гранулят содержит много пыли и склонен к образованию сводов в бункерах перерабатывающего оборудования. В таком грануляте могут присутствовать даже мелкие металлические включения, так как резка охлажденных прутков сопровождается заметным износом ножей.

При горячей резке на решетке гранулы охлаждаются воздухом, смесью воды и воздуха или конденсатом. При охлаждении и подсушке гранул воздухом или воздушно-водяной смесью применяют вентиляторы, системы воздуховодов с циклоном или виброконвейер, который представляет собой вертикальную трубу с винтовой наружной поверхностью. По бокам трубы под небольшим углом к ее вертикальной оси устанавливают два виб-

|

/ —экструдер; 2 — прутковая головка; 3 — охлаждающая ванна; 4 — воздушная сушилка; 5 — роторная дробилка;-6—направляющие ролики; 7 — жгуты полимера. |

Ратора, создающих механические колебания, под действием которых гранулы поднимаются вверх по спирали, обдуваются воздухом, подсушиваются и охлаждаются. Грануляторы с воздушным охлаждением компактны, не требуют дополнительных устройств для досушки гранул и обладают высокой производительностью. К их недостаткам следует отнести несколько более высокую неоднородность гранул по размерам и форме.

Расчет грануляторов. При расчете грануляторов определяют коэффициент сопротивления фильеры и частоту вращения ножей. Исходные данные для расчета: производительность гранулятора— G, кг/ч; число отверстий в решетке — т; диаметр отверстия в решетке — d, см; плотность расплава при температуре резки—р, кг/см3; эффективная вязкость расплава — р, а, Па-с; длина гранулы — 1Г, см; диаметр гранулы — dr, см; число ножей резательной головки — Z = 2ч-24).

Частота вращения вала резательной головки Np определяется по формуле

Л/р = G/(47, 2pmZdr4T) (5.138)

Число ножей рекомендуется выбирать таким, чтобы частота вращения резательной головки во избежание быстрого износа ножей и фильеры не превышала 1500 об/мин.

Коэффициент сопротивления фильеры подсчитавается по формуле (5.102) с учетом распределения суммарного расхода по всем отверстиям фильеры.