Оборудование заводов по переработке пластмасс

ГОЛОВКИ ЭКСТРУДЕРОВ. КОЭФФИЦИЕНТЫ СОПРОТИВЛЕНИЯ

Головка экструдера — это профилирующий инструмент, придающий необходимую форму выдавливаемой струе полимера. От степени совершенства конструкции головки в значительной мере зависит точность поперечных размеров экструдируемого изделия и качество его поверхности. В соответствии с этим назначением конструкция головки должна удовлетворять следующим требованиям: 1) она должна способствовать формированию поперечного сечения потока, соответствующего форме сечения экструдируемого изделия; 2) геометрические размеры профилирующей щели и углы выхода должны обеспечивать возможность работы с максимальными значениями производительности, при которых еще не наблюдается «эластической турбулентности»; 3) конфигурация каналов должна исключать образование в них зон застоя; 4) головка должна обладать достаточным сопротивлением, чтобы на выходе из червяка создавалось противодавление, обеспечивающее качественное смешение и гомогенизацию полимера; 5) конструкция профилирующих органов должна быть достаточно жесткой, чтобы при любых рабочих давлениях сечение проточной части оставалось неизменным; 6) конструкция головки должна обеспечивать возможность регулирования распределения объемного расхода по периметру струи для устранения влияния неточностей расчета и изготовления на профиль экструдируемого изделия.

Далеко не все эти задачи поддаются строгому количественному анализу, н в настоящее время при проектировании головок используется не только точный инженерный подход, но и в значительной мере колоссальный практический опыт, накопленный в этой области.

Одна из основных проблем, которые приходится решать при конструировании головок, — это определение коэффициента сопротивления, позволяющего рассчитать давление экструзии и определить фактическую производительность экструзионного агрегата.

Объемная производительность определяется как решение системы двух уравнений: описывающего внешнюю характеристику экструдера Q = Q(P)n при заданных условиях {N, Ты) и описывающего внешнюю характеристику головки Q = Q(Pt)t• Решение этих уравнений можно находить как численным, так и графическим методом, нанося на один график обе характеристики (рис. 5.29). В этом случае точка пересечения кривых (точка А) и определяет величину фактической производительности. Эта точка называется рабочей точкой.

Следует отметить, что определение коэффициента сопротивления строго аналитическим методом даже в случае экструзии расплавов, обладающих свойствами ньютоновских жидкостей, возможно только в ограниченном числе простых случаев течения. Необходимость учета аномалии вязкости в еще большей

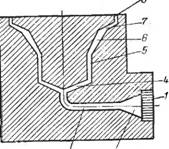

Рис. 5.30. Схема проточной части головки для получения пленки рукавным методом:

/ — цилиндрические каналы решетки; 2 — сходящийся конический канал; 3 — цилиндрический ка*' иал; 4 — разводящий канал; 5, 8 —кольцевой цилиндрический канал; 6 — кольцевой конический расширяющийся канал; 7 — кольцевой конический сужающийся канал.

Мере сужает круг задач, поддающихся строгому аналитическому подходу. Поэтому обычно прибегают к методам приближенного расчета, основанным на замене реальных проточных систем упрощенными моделями, составленными таким образом, чтобы каждый из элементов модели можно было свести к форме, поддающейся аналитическому описанию.

Рассмотрим в качестве примера схему головки для получения пленки рукавным методом, схема которой изображена ниже на рис. 5.43. Можно в первом приближении считать, что сопротивление, которое преодолевает поток, проходящий через эту головку, эквивалентно сопротивлению, которым обладает система из восьми каналов, изображенная на рис. 5.30.

При расчете суммарного коэффициента сопротивления будем исходить из очевидного условия, что полный перепад давления в головке Рг, соответствующий некоторой заданной величине объемного расхода, складывается из перепадов давления, необходимых для преодоления сопротивления каждого из участков канала в отдельности:

Т

Г=1

Где т — число отдельных участков.

В общем случае объемный расход через канал с неизменной геометрией зависит от перепада давлений следующим образом:

В случае моделирования свойств среды ньютоновской жидкостью

Q = КГРГ/П (5.96)

В случае моделирования свойств среды аномально вязкой жидкостью

Q = KT'(P/v)n (5.97)

Где Кг и К/ — соответственно коэффициенты сопротивления при течении ньютоновской и псевдопластичной («степенной») жидкостей.

Располагая значением коэффициента сопротивления для каждого из элементарных участков в отдельности, можно записать в случае моделирования расплава ньютоновской жидкостью:

|

|

АР; = Qm/Kri (5.98)

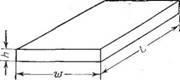

Рис. 5.31. Цилиндрический канал круглого сечения.

При этом выражение (5.98) позволяет учитывать изменения эффективной вязкости в разных участках канала, вызванные как различием в значениях градиента скорости, так и изменением температуры. Эффективная вязкость в пределах каждого участка рассчитывается по кривой течения при соответствующем значении пристенного градиента скорости.

|

КГЪ = |

Рассчитав значения эффективной вязкости и коэффициента сопротивления для каждого элемента канала, можно определить суммарный коэффициент сопротивления по формуле

І-ї-тсі •

111

1=1

Зная Кг?., можно определить давление в головке:

Рт = ФПі/^гЕ (5.100)

Где г)і — эффективная вязкость в канале профилирующей матрицы.

Если учет аномалии вязкости производится не введением эффективной вязкости, а непосредственно интегрированием уравнений движения степенной жидкости, то суммарный коэффициент сопротивления определяется выражением

1/п

1= 1

Выражение (5.101) позволяет определять суммарный коэффициент сопротивления для всех случаев экструзии расплавов пластмасс. Единственное существующее при этом ограничение сводится к требованию, чтобы влияние температуры сказывалось только на значении константы р,;.

Определим коэффициент сопротивления и значение пристенной скорости сдвига yw для элементарных случаев течения.

Круглый цилиндрический канал (рис. 5.31). Используя метод эффективной вязкости, можно записать

Кг = л/?4/(8£) (5.102) yw = Q(n + 3)/(я/?3) (5.103)

Использование степенного закона дает

Кг' = я/?"+3/[2"(п + 3)L«] (5.104)

Плоский щелевой канал (рис. 5.32,с). Используяме - тод эффективной вязкости, получим:

Kr = wh4'p(h/w)/(2L) (5.105) VW = 6Q/(wfi2) (5.106)

Использование степенного закона дает:

Whn+2Fp (h/w) Kr - (п + 2) 2"+1 Ln ( '

' Коэффициент Fp(h/w), входящий в уравнения (5.105) и (5.107), учитывает тормозящее влияние стенок и определяется по номограмме, приведенной на рис. 5.25, или по формуле (5.64).

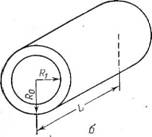

Кольцевой цилиндрический канал (рис. 5.32,б). Используя метод эффективной вязкости, имеем:

KF = n (R0 + Ri) (R0 — Rifl(2L) (5.108)

Yw= QQ/[n(R02 — Ri2) (R0—Ri)] (5.109)

Применяя степенной закон, получаем:

Кг' = я (R0 — Ri)^ (R0 + Ri)![(n + 2) 2«+і£«] (5.110)

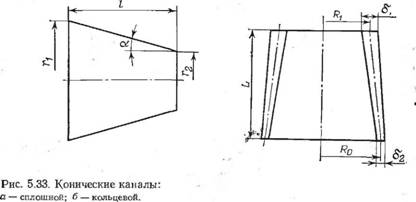

Конический канал (рис. 5.33, с). Используя метод эффективной вязкости, получим:

|

(5.112) |

Я(1— cos и)2 (1+2 cos а) Лг— sin3 а (2 — 3 sin2 a) (r2~s — rx~a) (i>. ill)

V = 8Q IL (-A - + - Xr-)S

|

|

" ^ I L sin а ~ sin а ]

-Ступенчатая аппроксимация. Существует метод расчета коэффициента сопротивления конических каналов, основанный на использовании ступенчатой аппроксимации реального канала серией цилиндрических ступеней, длина которых выбирается таким образом, чтобы диаметры соседних ступеней отличались друг от друга не более чем на 10%.

|

|

Рис. 5.32. Щелевые каналы:

А~ плоский; б — кольцевой цилиндрический.

|

|

Конический канал. Используя уравнения (5.101) и (5.104) и принимая температуру постоянной по всей длине канала, получим:

/ т -п

= 2"(и + 3)А1п (2 ) (5.113)

Где т — число ступеней, равное m=L/Al; АI — длина ступени;

= + (5-114)

Конический кольцевой канал (рис. 5.33, б). Применив метод ступенчатой аппроксимации, выразим размеры элементов ступени через размеры моделирующего канала. Из геометрических соображений следует:

R« = R1 + ±+ ^-Я'Н-^-Ц -- 1) (5.115)

= ЧЬ-Ы-Ь-и (і — 1) (5.116)

Используя (5.101) и (5.110) и принимая температуру по всей длине канала постоянной, получим:

1

|

Кг'- |

|

А1п (п - f 2) 2"+1 |

2 '(Я0г - RuY^I" (R0 + Р^)1"1 J (5Л17)

Метод ступенчатой аппроксимации обычно дает хорошие результаты. Особенно удобно им пользоваться в тех случаях, когда вычисления производятся с применением ЭЦВМ.

5 6. ПРОИЗВОДИТЕЛЬНОСТЬ ЭКСТРУДЕРА. РАБОЧАЯ ТОЧКА. ОСНОВНЫЕ ПАРАМЕТРЫ ПРОЦЕССА

Изложенные в предыдущих разделах сведения позволяют рассчитать внешнюю характеристику экструдера и внешнюю характеристику головки независимо друг от друга. В действительности всегда приходится иметь дело с их сочетанием. Поэтому фактический рабочий режим определяется как решение системы двух трансцендентных уравнений, одно из которых описывает внешнюю характеристику червяка Q = Q(P)N, а другое — внешнюю характеристику головки Q = Q(Pr)r■ Решение, одновременно удовлетворяющее обоим уравнениям, называется рабочей точкой, поскольку при заданной скорости вращения червяка производительность экструдера, так же как и температура и давление экструзии, определяется этим решением.

Использование описанной математической модели позволяет решить ряд практических задач, основными из которых являются следующие: поверочный расчет экструдера; проектный расчет экструдера; анализ технологического режима, включающий исследование влияния вариаций температуры нагревателей корпуса и свойств сырья на стабильность размеров и температуры экструдируемого изделия.