Оборудование заводов по переработке пластмасс

ГИДРОПРИВОД

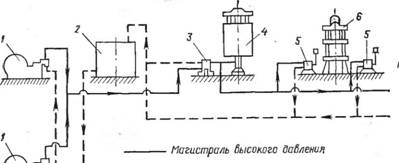

Различают два основных типа гидропривода гидравлических процессов: групповой (насосно-аккумуляторныйу и индивидуальный (насосный и наеосно-аккумуляторный). Групповым называют такой привод, который обеспечивает рабочей жидкостью несколько (от двух до десяти) прессов от централизованной насосно-аккумуляторной станции (рис. 10.8). Насосы 1 подают рабочую жидкость из бака 2 через управляющие дистрибуторы 5 к прессам 6 и аккумулятору 4. Во время рабочего1' хода пресса жидкость поступает в главный цилиндр пресса как от насосов, так и из аккумулятора. Во время выдержки материала под давлением насосы нагнетают жидкость в аккумулятор через клапан 3, создавая запас рабочей жидкости для следующего цикла.

|

_N І — Сливная магистраль 7777777777777777 Г Рис 10.8. Схема группового аккумуляторного привода. Пояснения в тексте. |

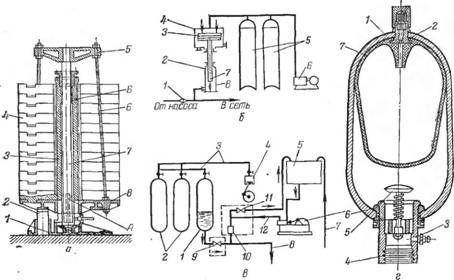

По принципу поддержания давления различают грузовые, пневмопоршневые, пневмобеспоршневые и пневмогидравличе - ские аккумуляторы (рис. 10.9).

Грузовой аккумулятор (рис. 10.9, а) представляет собой установленный вертикально стальной гидравлический цилиндр 3 с плунжером 7, нагруженным чугунными грузами 4 Цилиндр установлен на опорной плите 1. На верхнюю часть плунжера насажена крестовина 5, к которой при помощи тяг 6 подвешена плита 8 с грузом. Давление, передаваемое на плунжер, регулируется количеством грузов 4. При опускании

|

Рис. 10.9. Аккумуляторы: А — грузовой; б — пневмопоршневой; в — пневмобеспоршневой; г — пневмогидравлический. Пояснения в тексте. |

Груза в крайнее нижнее положение плита опирается на упоры 2. В нижней части плунжера имеются каналы А, прекращающие его подъем путем вывода из-под него жидкости через кольцевую расточку у отверстия Б в цилиндре. Грузовые аккумуляторы способны поддерживать практически постоянное давление. Однако они очень громоздки и при резком торможении вызывают гидравлические удары в трубопроводах.

Пневмопоршневой аккумулятор (рис. 10.9, б) состоит из пневматического цилиндра 4 с поршнем 3 и гидравлического цилиндра 8 с плунжером 7. Обычно диаметр поршня в несколько раз больше диаметра плунжера. Плунжер и поршень жестко связаны между собой, вследствие чего при движении плунжера в пневмоцилиндре возникают резкие колебания давления воздуха, а следовательно, становится переменным и давление рабочей жидкости, поступающей к прессам. Для снижения этих колебаний увеличивают объем воздушной части путем подсоединения к цилиндру 4 воздушных баллонов 5. Воздух в баллоны подкачивается компрессором 6. Рабочая жидкость от насоса поступает в гидроцилиндр через обратный клапан 1, воздействуя при этом на плунжер 7, вследствие чего поршень 3 сжимает воздух в пневмоцилиндре 4 и воздушных баллонах 5. Жидкость к работающим прессам выдавливается сжатым воздухом. Одним из основных недостатков такого типа аккумуляторов является громоздкость установки.

Пневматический беспоршневой аккумулятор (рис. 10.9, в) состоит из вертикально установленного баллона 1 для аккумулируемой жидкости и баллонов 2 для сжатого воздуха. Воздух в баллоны подкачивается компрессором 4 по трубопроводу 3. Вытесняемая воздухом рабочая жидкость из баллона 1 по трубопроводу 8 через клапан 9 направляется к гидравлическим прессам. Жидкость в аккумулятор поступает от насоса 6 по трубопроводу 12 через обратный клапан 10. Отработанная жидкость от прессов по магистрали 7, а также избыток жидкости от насоса через перепускной клапан 11 направляется в резервуар 5.

Преимущество пневмобеспоршневых аккумуляторов — это отсутствие подвижных частей и; следовательно, отсутствие уплотнений. Эти аккумуляторы компактны. При их работе не возникает гидравлических ударов. Недостатком этих аккумуляторов является колебание давления в гидросистеме, возникающее вследствие изменения уровня жидкости и соответствующего изменения отношения объемов газовой и жидкой фаз. Обычно это колебание давления не превышает 10%- При большем падении давления компрессор 4 подкачивает воздух в систему. Уровень жидкости в аккумуляторе обычно контролируется при помощи подплавковых уровнемеров, прекращающих подачу жидкости в аккумулятор при его заполнении и отключающих аккумулятор от потребителей при снижении уровня до минимального значения.

Пневмогидравлический аккумулятор (рис. 10.9, г) состоит из металлического баллона 1 с резиновым мешком 7. Аккумулятор имеет два клапана: клапан 2 для подачи воздуха и клапан 5 для нагнетания рабочей жидкости и удержания резинового мешка лри его расширении. Для предотвращения повышения давления сверх допустимого в нижней части баллона имеется эластичная прокладка 6, которая лри достижении максимального давления выжимается из зазора и тем самым предохраняет аккумулятор от перегрузки. Пробка 3 служит для удаления воздуха из. гидросистемы. При работе аккумулятор вначале заполняют сжатым воздухом. При этом резиновый мешок расширяется и плотно прилегает к внутренней поверхности баллона 1. По мере нагнетания масла через штуцер 4 воздух в мешке сжимается, и объем мешка уменьшается. При падении давления в системе воздух в мешке расширяется, вытесняя масло из аккумулятора в гидросистему. Если в качестве рабочей жидкости применяют воду, то внутреннюю поверхность баллона для защиты от коррозии покрывают слоем синтетической смолы. Пневмогидравлические аккумуляторы выпускают на рабочее давление 20—30 МПа. Их полезная емкость может составлять от 1 до 10 л.

Аккумуляторы такого типа не только применяют по прямому назначению, но также устанавливают на магистральных трубопроводах для сглаживания колебаний давления, вызванных пульсирующей нагрузкой при быстром открывании вентилей и клапанов. Возникающая при этом ударная волна (гидравлический удар), вызванная резким торможением потока жидкости, при установке на магистрали нескольких малогабаритных аккумуляторов моментально гасится, не причиняя никакого вреда ни трубопроводам, ни гидроаппаратуре. В некоторых конструкциях индивидуальных гидроприводов малогабаритные аккумуляторы применяют для компенсации утечек на стадии прессования после достижения номинального давления.

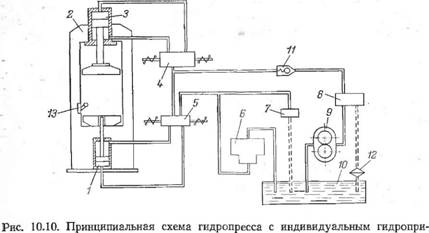

Индивидуальный гидропривод (рис. 10.10) состоит из бака 10, на котором обычно устанавливают два насоса: шестеренчатый наіеос низкого давления 9 и эксцентриковый плунжерный насос высокого давления 6. Масло от шестеренчатого насоса поступает к циркуляционному клапану низкого давления (охо - лостителю) 8, предназначенному для защиты насоса низкого давления от попадания в него жидкости под высоким давлением. При повышении давления в гидросистеме более 1,0— 1,5 МПа охолоститель переключает поток масла от шестеренчатого насоса на слив, отсоединяя его от основной магистрали. Этой же цели служит и обратный клапан И.

Золотниковые распределители 4 и 5, к которым поступает масло от насосов высокого и низкого давления, управляют направлением потока масла и направлением движения поршней рабочего цилиндра 3 и цилиндра выталкивателя 1, установленных соответственно в верхней и нижней траверсах пресса 2.

|

Водом. Пояснения в тексте. |

Для очистки масла от механических включений на возвратной магистрали устанавливается фильтр 12. Охолоститель 7 предназначен для направления на слив масла от насоса высокого давления при достижении в гидросистеме давления прессования. Конечный выключатель 13 служит для управления скоростью опускания траверсы. Он устанавливается таким образом, чтобы за 20 мм до смыкания формы отключить шестеренчатый насос и резко снизить скорость смыкания пресса. Обычно скорость холостого хода составляет 50—120 мм/с, снижаясь в момент смыкания формы до 2—2,5 мм/с. Скорость подвижной траверсы при открытии пресса составляет 40— 120 мм/с.

В качестве насосов низкого давления (РМакс^7,0 МПа) применяют также лопастные, червячно-винтовые и кривошип - но-плунжерные насосы.

В качестве насосов высокого давления СРМакс>Ю МПа) в основном используют плунжерные насосы кривошипного, эксцентрикового или ротационного типов.

Трубопроводы гидросистем изготавливают из жестких металлических и эластичных неметаллических труб, применяя при монтаже неподвижные и подвижные способы их соединения, такие, как .сварка, соединительные муфты, тройники и крестовины. Трубопровод, по которому жидкость поступает от насоса к прессу, называется напорной магистралью, а трубопровод, по которому отработавшая жидкость отводится из цилиндра в бак, — сливной магистралью.

Основными характеристиками трубопровода является номинальный диаметр (по ГОСТ 14063—68 он может быть равен 2,5; 4; 6,0; 8; 10; 12; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200; 250 мм) и рабочее давление Рраб — наибольшее избыточное

давление, при котором обеспечивается длительная работа арматуры и соединительных частей при рабочей температуре среды. При испытаниях гидросистемы ее опрессовывают пробным давлением Рп=1,5 Ррав-

Скорость течения жидкости в напорном трубопроводе обычно составляет 6—10 м/с, достигая в отдельных случаях 30 м/с.

Трубопроводы, работающие под высоким давлением, изготавливают из стальных бесшовных труб. Толщину стенки S напорного трубопровода, работающего в условиях статического давления Р, определяют по формуле Ляме, применяемой для расчета толстостенных сосудов:

|

Где Ср — допускаемое напряжение при растяжении; d — внутренний диаметр трубы. |

|

(10.2) |

На практике гидравлические магистрали работают в условиях как статического, так и динамического нагружения. Динамическая составляющая появляется вследствие гидравлических ударов при быстром срабатывании распределительных устройств, а также за счет пульсаций давления жидкости и колебания самих трубопроводов.

Разрушение труб при пульсациях давления чаще всего начинается на тех участках, на которых трубы имеют эллиптическое сечение. Под действием внутреннего давления эллиптическое сечение стремится превратиться в круглое. Поэтому на участках наибольшей кривизны в стенках трубы возникают максимальные растягивающие напряжения. Как правило, наибольшему сплющиванию трубы подвергаются в месте изгиба. Вследствие этого минимальный радиус изгиба труб не должен быть меньше трех наружных диаметров.

Коэффициент запаса прочности для труб, работающих под пульсирующим давлением, амплитуда пульсаций которого составляет 40—50% номинального, увеличивают вдвое по сравнению со значением, применяемым для труб, работающих в статических условиях.

Подвижные участки трубопроводов изготавливают из толстостенных резинотканевых шлангов с металлической оплеткой или гофрированных металлических труб с проволочной оплеткой.

Подвижное соединение жестких трубопроводов осуществляют при помощи телескопических или шарнирных соединений.