Оборудование заводов по переработке пластмасс

Экструзионные агрегаты для производства рукавных пленок

Пленками называют тонкие полимерные полотна толщиной от 0,005 до 0,5 мм. В настоящее время применяют два основных способа изготовления пленок: формование из расплава и осаждение из растворов. В промышленности переработки пластмасс наиболее широко распространен первый способ. При этом различают три метода изготовления пленок из расплава: а) экструзией через рукавную головку с последующим раздувом рукава (рукавная пленка); б) экструзией через плоскощелевую головку (плоская пленка); в) калиброванием в зазоре между вращающимися валками (плоская пленка). Каждый метод изготовления отличается особенностями аппаратурного оформления. Наиболее распространены экструзионные агрегаты для изготовления рукавной пленки.

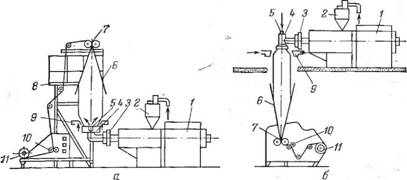

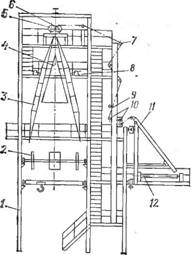

Экструзионный агрегат для производства рукавных пленок может быть скомпонован по одной из трех схем, представленных на рис. 5.42. Агрегат для производства пленки по схеме «снизу вверх» (рис. 5.42, а) применяют для изготовления пленок любой толщины шириной до 24 м. Агрегат для изготовления пленки по схеме «сверху вниз» (рис. 5.42, б) используют для изготовления тонких узких пленок. Агрегаты для изготовления

|

|

|

Нения в тексте. |

Пленки по горизонтальной схеме (рис. 5.42, в) применяют при изготовлении толстых (например, газонаполненных) пленок.

Несмотря на различия в компоновке, все агрегаты состоят примерно из одного и того же набора функциональных машин и механизмов: экструдера 1 с бункером 2; фильеры 3; рукавной головки 4; охлаждающего кольца 9, в котором в качестве хладагента может использоваться воздух или жидкость, поступающие по трубопроводу 5; складывающих щек 6, иногда имеющих систему принудительного охлаждения; тянущего устройства 7, герметизирующего пузырь рукава; эстакады второго тянущего устройства 10; закаточной стойки с приемной бобиной 11.

Гранулы поступают в бункер 2 из устройств для подготовки и подачи сырья. При одновременной эксплуатации нескольких линий осуществляют централизованную подачу сырья с помощью внутрицехового пневмотранспорта. В большинстве случаев для подачи сырья в бункер используют индивидуальные пнев- мо - или вакуум-загрузчики.

Экструдер для приготовления расплава — универсальная машина, которая снабжается червяком, рассчитанным на переработку соответствующих полимеров. В связи с повышенными требованиями к однородности расплава и недопустимости присутствия в нем посторонних включений или непроплавленных частиц расплав перед входом в головку тщательно фильтруется. Для увеличения температурной однородности поступающего в

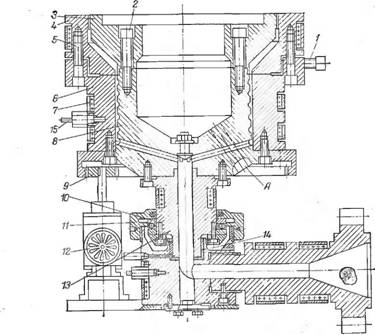

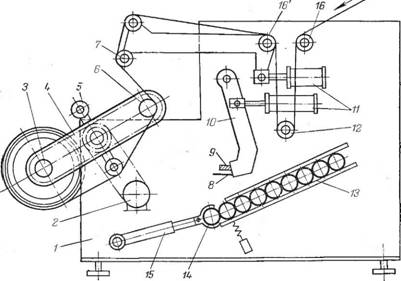

Рнс. 5.43. Схема угловой головки для экструзии рукавной пленки. Пояснения в тексте.

Головку расплава применяют червяки со смесительными насадками.

Кольцевые формующие головки для производства рукавных пленок классифицируют по следующим признакам: а) по направлению входа расплава — с боковым, центральным или комбинированным подводом расплава; б) по расположению оси рукава относительно оси червяка экструдера — прямоточные и угловые; в) по виду установки — стационарные и вращающиеся; г) по виду распределительных каналов — винтовые, гладкие или решетчатые.

В настоящее время наиболее широко распространены стационарные угловые головки с центральным подводом расплава и винтовым распределительным каналом.

Конструкция типичной угловой головки с комбинированным подводом расплава представлена на рис. 5.43. Головка состоит из корпуса 1, в который на центрирующем конусе вставлен дорн 2 с коническим наконечником 4. Кольцевой канал, где формируется рукав, образован двумя формующими кольцами: нижним 7 и верхним 10. Фланец 4, который крепится к корпусу головки болтами 3, служит для крепления матрицы при помощи разрезной шайбы 6 и центровки нижнего кольца с помощью болтов 14. Верхнее формующее кольцо 10 крепится к нижнему утопленными болтами. В кольцевой паз, образующийся между

Кольцами, вставляется дросселирующее кольцо 9, которое может перемещаться в пазу при помощи болтов 8 и 12. На входном участке корпуса по ходу движения расплава установлена центрирующая втулка 15, внутри которой монтируются решетки 16 и 18 с пакетом фильтрующих сеток 17. Головка крепится к корпусу экструдера посредством фланца 19. Обогрев головки осуществляется при помощи пластинчатых нагревателей 11 и 13, температура в зоне каждого нагревателя контролируется термопарами 20. Штуцер 21 служит для подвода в центральный канал дорна сжатого воздуха, раздувающего рукав.

Расплав поступает в головку через входное отверстие корпуса 1 и распределяется разводящим каналом дорна вдоль кольцевого сборника канала А. Из кольцевого канала расплав в виде кольцевой струи течет через коническую кольцевую щель В к формующей щели, образованной верхним формующим кольцом 10 и наконечником дорна 5. Установка одинакового по всему периметру радиального зазора в кольцевой щели производится с помощью набора медных щупов посредством регулировочных винтов 14. Поперечная разнотолщинноеть пленки, возникающая вследствие неравномерного распределения давлений по периметру щели, устраняется при помощи дроссельного кольца 9, смещаемого в канале таким образом, чтобы за счет уменьшения проходного сечения увеличить сопротивление и снизить давление на участках щели, на которых рукав имеет наибольшую толщину.

Угловая вращающаяся головка с центральным подводом и спиральным распределителем расплава (рис. 5.44) состоит из корпуса 6, внутри которого установлен спиральный распределитель 8 с дорном 3, закрепленным на нем болтами 2. Расплав от экструдера поступает в центр головки, а затем по радиальным каналам попадает в распределитель 8, где он равномерно распределяется по всему периметру формующей щели. Обогрев головки осуществляется нагревателями 7. Температура головки контролируется термопарами 15. Подвод и отвод охлаждающего воздуха из внутренней полости рукава производится по каналам А.

При необходимости головка может быть изготовлена с приспособлением для вращения. Совместное вращение корпуса и распределительных каналов головки (корпус 6 совместно с закрепленной на нем винтами 5 матрицей 4 и дорном 3) позволяет получать равноплотную намотку пленки в рулон. Для этого верхнюю часть головки (включая корпус 6, матрицу 4, дорн 3 и спиральный распределитель 8) закрепляют в подшипниковой опоре 10. Центровка корпуса осуществляется хвостовиком 13, который укреплен во втулке 14, изготовленной из износостойкого материала. Гайка И через шариковый упорный подшипник 10 прижимает, торец хвостовика 13 к опорному торцу втулки 14, создавая при этом контактное давление, предотвращающее вытекание расплава через щель в стенках канала. По мере износа хвостовика 13 или втулки 14 необходимо подтягивать гайку 11.

От электропривода 12 через шестерню 9 крутящий момент передается к корпусу головки. В зависимости от типа привода возможны два варианта вращения корпуса головки: непрерывное вращение (в этом случае питание всех нагревателей осуществляется при помощи коллектора со щетками) или осциллирующее вращение на 270—300° (в этом случае все электрические коммуникации головки выполняют из мягких эластичных проводов).

Точность изготовления деталей головки должна быть не ниже второго класса. При сборке головки тщательно контролируют зазоры между корпусом 6 и распределителем 8, а также постоянство величины формующего зазора по всему периметру щели. Окончательную корректировку зазора осуществляют при помощи болтов 1 через 20—30 мин работы экструдера.

Системы охлаждения можно классифицировать по виду хладагента на воздушные, водяные и смешанные. Наиболее широко распространены системы воздушного охлаждения (в линиях для производства пленки шириной от 50 до 6000 мм в сложенном виде).

|

Рис. 5.44. Угловая вращающаяся головка с центральным подводом и винтовым распределителем расплава. Пояснения в тексте. |

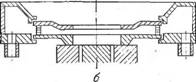

Рис. 5.45. Система воздушного охлаждения рукавной пленки. Пояснения в тексте.

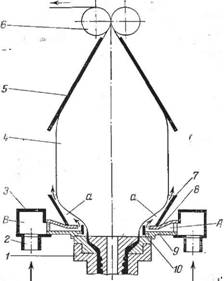

Типичная система охлаждения рукавной пленки (рис. 5.45) состоит из формующей головки 1, охлаждающего кольца 3, полимерного рукава 4, складывающих щек 5 и тянущих валков 6, которые сжимают рукав и герметизируют образующийся в шахте пленочный пузырь. Воздух подается вентилятором по трубопроводу 2 в рапреде - лительную камеру А, откуда он выходит через кольцевые щели в направлении пленочного рукава 4. Сжатый воздух для раздува рукава под давлением подается через каналы в дорне. Выходящий из головки рукав раздувается сжатым воздухом до диаметра, в 3—5 раз превышающего диаметр щели, охлаждается потоком воздуха, поступающего из охлаждающего кольца, и равномерно вытягивается в продольном направлении роликами тянущего устройства 6. Складывание рукава осуществляют охлаждаемые щеки 5.

Основным конструктивным элементом системы охлаждения является охлаждающее кольцо 3. Оно состоит из распределительной камеры А, образованной верхней 8 и нижней 9 губками кольца, экрана 7 и коллектора В.

|

]0т Вентилятора |

Типичные конструктивные схемы охлаждающих колец приведены на рис. 5.46. Во многих конструкциях угол наклона выходной щели кольца, определяющий интенсивность охлаждения и стабильность рукава, регулируется в диапазоне от 0 до 90°. При выборе размеров распределительной камеры и каналов кольца важно согласовать предельную скорость обдува с гид-

|

|

|

А |

|

Рис. 5.47. Система охлаждения, в которой используется аэродинамический эффект струи: І — коллектор; 2 — верхняя распределительная камера; 3 — нижняя распределительная камера; 4 — передняя стенка; 5 воздушный патрубок; Є — рукав; 7 — насадка; 8 — вставка. |

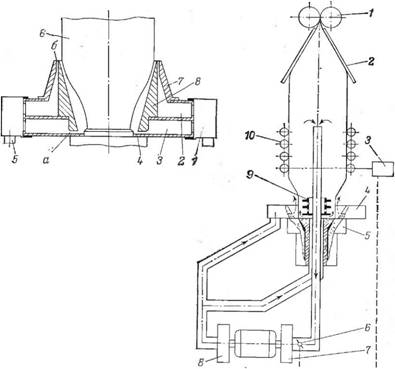

Рис. 5.48. Система охлаждения рукава с устройством для внутреннего охлаждения. Пояснения в тексте.

Равлическим сопротивлением кольца. Наиболее равномерный поток создается в безлабиринтных воздушных кольцах (рис. 5.46, а) или во вращающихся кольцах (5.46, б).

Для стабилизации положения рукава используют аэродинамический эффект, сущность которого состоит в локальном снижении давления, достигаемом за счет увеличения скорости течения воздуха в зазоре между элементами кольца и поверхностью рукава.

Охлаждающее кольцо при использовании аэродинамического эффекта струи (рис. 5.47) работает следующим образом. Выходящий из щели кольца воздушный поток вначале попадает в полость а, образованную поверхностью рукава и насадкой 7. В направлении движения воздуха поперечное сечение полости а уменьшается. Размер полости и ее форма определяются положением вставки 8 (углом наклона выходной щели) и высотой конической насадки. В узком зазоре выходной щели полости б скорость воздушного потока возрастает, а гидростатическое давление в потоке уменьшается. В результате в этом месте возникает стабилизирующая сила. Положение минимального зазора определяется формой насадки 7, а также размером и формой пленочного пузыря. Стабилизация пленочного рукава за счет аэродинамического эффекта струи позволяет в 2—2,5 раза увеличить скорость обдувающего пленку воздуха и соответственно интенсивность охлаждения.

Еще более эффективны системы с охлаждением воздуха в пузыре. Различают два вида устройств внутреннего охлаждения: охлаждение замкнутого в пузыре объема воздуха и охлаждение путем обмена воздуха в пузыре. В первом случае воздух в пузыре охлаждается в теплообменнике, установленном на дорне головки. Недостаток таких устройств — малая эффективность охлаждения при большой энергоемкости.

Более совершенна система внутреннего охлаждения пузыря путем полного обмена находящегося в пузыре воздуха (рис.

5.48) . Такая система состоит из кольца наружного охлаждения 4, нагнетающего 8 и отсасывающего 7 вентиляторов; трубопроводов для подачи и отсоса воздуха из пузыря, автомата контроля и регулирования ширины пленки 3, управляющего регулирующей заслонкой 6; распределительного устройства 9; устройства стабилизации положения рукава 10, закрепленного на формующей головке 5; тянущих валков 1 и складывающих щек 2.

Распределительное устройство 9 стабилизирует воздушный поток в зоне вытяжки рукава, препятствуя его сжатию (образованию на нем продольных складок). Главной частью системы является автомат контроля и регулирования ширины и толщины пленки, поддерживающий заданный режим работы вентиляторов подачи и отсоса воздуха в пузырь. Контролируются и регулируются следующие параметры: диаметр рукава на линии затвердевания, высота установки датчиков диаметра рукава, расход воздуха, подаваемого в пузырь и отводимого из него, конечные ширина и толщина пленки.

Системы контроля и регулирования диаметра рукава различают по следующим признакам: независимое регулирование диаметра рукава и расходов воздуха на входе и выходе из пузыря или совмещенное регулирование диаметра рукава и расходов воздуха на входе и выходе из пузыря (т. е. регулирование расхода производится по результатам замера диаметра). Второй принцип проще, и поэтому используется более широко. При этом время запаздывания, зависящее от высоты линии затвердевания и скорости вытяжки, определяется местоположением датчика диаметра относительно формующей головки.

Приемное устройство в агрегате для производства рукавных Пленок состоит из стабилизирующего устройства, устройства складывания и вытяжки пленки и намоточного устройства (рис.

5.49) . Стабилизирующее устройство 2 служит для фиксации положения пузыря относительно вертикали, проходящей через центр кольцевой щели формующей головки и зазор между тянущими валками. Оно представляет собой шахту квадратного,

Рис. 5.49. Приемное устройство для рукавных пленок. Пояснения в тексте.

Ромбовидного или цилиндрического сечения. Его располагают на эстакаде 1 в зоне постоянного диаметра рукава перед складывающим устройством 3. Стенки шахты выполняют из планок или роликов, коэффициент трения материала которых о полимерную пленку невелик. Ролики могут быть неподвижными или вращающимися за счет контакта с движущимся рукавом. Число их по вертикали может составлять от 1 до 10.

Складывающее устройство 3 предназначено для сплющивания рукава и состоит из двух рам, на которых обычно закрепляют полированные деревянные планки. Щеки с деревянными планками обычно применяют в агрегатах для производства широкоформатных рукавных пленок. Для уменьшения трения пленки о щеки их поверхность иногда покрывают бумагой или тканью. В некоторых случаях применяют перфорированные алюминиевые листы или древесностружечные плиты. При изготовлении толстых пленок (6^3=0,2 мм), а также пленок из пластифицированного ПВХ применяют охлаждаемые металлические щеки. Изменение угла между щеками производят при помощи винтовых механизмов 8.

Фальцовочные устройства 4 предназначены для формирования боковых продольных складок (фальцев) при сплющивании рукава. Такие складки позволяют уменьшить ширину сложенного рукава и благодаря этому при неизменной длине валиков приемных и намоточных устройств изготавливать пленку большей ширины. Фальцовочное устройство состоит из треугольных плит (или рам), расположенных с противоположных сторон рукава. Каждая плита одним из углов обращена к зазору между тянущими валками, основания плит перпендикулярны зазору и параллельны верхней плоскости формующей головки. Плиты можно перемещать вдоль зазора и изменять угол их наклона относительно основания. Глубина фальцовки определяется углом наклона плит фальцовочного устройства, который подбирается экспериментально.

|

|

Тянущее устройство, состоящее из валков 5 и 6, предназначено для продольной вытяжки пленки и ее дальнейшего транспортирования через устройства охлаждения и приема. Обычно оно состоит из пары обрезиненных (один может быть металлическим) валков; один из валков вращается от электропривода с

бесступенчатым регулированием частоты вращения. Прижим валков осуществляется с помощью пружин или пневмоцилинд - ров. Для уменьшения усилий намотки перед намоточным устройством устанавливают дополнительные тянущие валки.

Складывающие устройства для уменьшения ширины наматываемого рукава имеют треугольную форму (при складывании рукава вдвое) или форму фасонного желоба (при загибе края пленки). Треугольное складывающее устройство представляет собой сварную раму, края которой, соприкасающиеся с пленкой, скруглены и тщательно отполированы. Его устанавливают за тянущими валками. В устройстве с фасонным желобом 11 края пленки постепенно отгибаются так, что в сечении полотно вначале приобретает ГІ-образную форму, а затем отогнутые края прижимаются к полотну. Конструктивно складывающее устройство состоит. из двух желобов, установленных по краям пленки, с плавно изменяющимся в направлении движения пленки профилем. Оба устройства позволяют уменьшать ширину полотна в 2 раза. Сложенное полотно валками 12 отводится к намоточному устройству.

Ширительно-центрирующие валки 7 предотвращают образование складок на сложенном рукаве и удерживают полотно в нужном положении относительно продольной оси агрегата. В качестве валков ширительного устройства применяют: изогнутые обрезиненные валки (максимальный прогиб в середине валка) ; валки с расходящейся в обе стороны от середины винтовой нарезкой; две пары наклонных обрезиненных валков, оттягивающих края полотна в противоположные стороны.

Устройство продольной резки пленки на два и более плоских (одинарных или двойных) полотна состоит из одного или нескольких ножей 9, устанавливаемых в держателях между приемными валками 10 и намоточным устройством.

Намоточное устройство предназначено для приема готовой пленки и сматывания ее в рулон. Конструктивно любое намоточное устройство состоит из сварной станины, на которой установлен регулируемый электропривод для вращения бобины, механизмы крепления бобины, отрезания и перезаправки полотна.

По виду привода бобины намоточные устройства подразделяются на центральные, периферийные (контактные) и комбинированные.

В намоточных устройствах центрального типа рулон наматывается на шпулю, установленную на приводной штанге. Применяют два способа привода штанги: при постоянном вращающем моменте или при постоянном натяжении (момент возрастает). В первом случае натяжение полотна по мере увеличения диаметра рулона снижается, и внешние слои пленки наматываются не очень плотно. Способ привода определяет схему управления электроприводом.

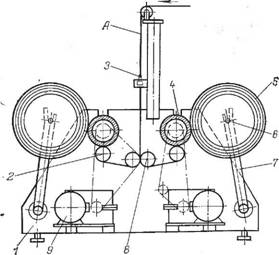

Автоматизированное намоточное устройство центрального типа (рис. 5.50) состоит из станины 1, пневмоцилиндров 11, двух-

|

Рис. 5.50. Автоматизированное намоточное устройство центрального типа. Пояснения в тексте. |

Позиционной кар-усели 4, привода 2, шпуль (бесштангового крепления) 3 и 6, заправочно-отрезного приспособления 10, прижимного валка 7, компенсирующего ролика 12, отклоняющих роликов 5, шпулярника 13, механизма подачи шпуль 15 и приемника шпуль 14. При намотке пленочное полотно поступает из приемного устройства через отклоняющий ролик 16 на компенсирующий ролик 12 с противовесом. Ролик 12 связан с сельсином системы управления намотки и поддерживает постоянное натяжение полотна. Величина натяжения задается массой противовесов компенсирующего ролика. Полотно с компенсирующего ролика через отклоняющие ролики 16' и прижимной валок 7 поступает на шпулю 6, где наматывается в рулон заданного диаметра, при достижении которого автоматически включается привод карусели 4, и намотанный рулон из положения намотки 6 переходит в положение съема 3. При этом один из пневмоцилиндров. 11 перемещает заправочно-отрезной механизм 10, состоящий из рычагов,- на которых установлены нож 8 и заправочная щетка 9. Нож отрезает полотно, а щетка заправляет его свободный конец в зазор между вращающейся шпулей 6 и прижимным валком 7. В положении съема вращение шпули с рулоном прекращается, зажимы крепления шпули разводятся с помощью пневмоцилиндров (на схеме не показаны), и рулон скатывается в приемник, откуда поступает на внутрицеховой транспорт. Из шпулярника 13 вилка 14 захватывает новую шпулю и пневмоцилиндром 15 подает ее в зажимы вместо снятого рулона.

Намоточные устройства периферийного (контактного) типа отличаются тем, что в них шпуля (а затем и рулон) приводится во вращение за счет трения от вращающегося с постоянной частотой барабана, т. е. вращающее рулон тангенциальное усилие прикладывается непосредственно к поверхности рулона.

Намоточное устройство периферийного типа, обеспечивающее одновременную намотку двух полотен пленки (рис. 5.51), состоит из станины 1, отклоняющих роликов 2, ножа продольной резки 3, тянущих валков 8, регулируемого электропривода 9, направляющих рычагов 7, предназначенных для крепления рулонов 5. При намотке полотно А поступает через отклоняющий ролик к ножам 3, обрезающим с двух сторон кромки рукава, который затем разделяется на два полотна; каждое из них проходит через отклоняющие ролики 2 и, попадая в зазор между барабаном 4 и рулоном 5, наматывается на него. Ось шпули 6 фиксируется в пазах направляющих рычагов 7 в горизонтальном положении, располагаясь параллельно оси барабана 4. По мере увеличения диаметра рулона рычаги 7 отклоняются, сохраняя параллельное расположение осей рулона и барабана. По достижении заданных размеров рулона рычаги 7 опускают рулон на приемник, снабженный гидравлическим демпфером.

Аппаратура управления, к которой относятся система автоматизированного электропривода червяка и рабочих органов оборудования и системы контроля и регулирования параметров технологического процесса, должна удовлетворять следующим требованиям: а) поддерживать с требуемой точностью заданные технологические параметры рабочего процесса; б) обеспечивать возможность независимого регулирования рабочих параметров в

|

ІРис. 5.51. Намоточное устройство периферийного типа. |

|

Таблица 5-4. Технические характеристики оборудования

|

Установленном диапазоне рабочих характеристик; в) обладать высокой эксплуатационной надежностью и быть безопасной в обслуживании; г) иметь возможность подключения к централизованным системам АСУ.

Этим требованиям удовлетворяют современные системы электропривода с тиристорным управлением, а также системы измерения и регулирования основных параметров процесса (температуры нагревателей, температуры и давления расплава, толщины и ширины пленки и т. д.). Регулирование частоты вращения электродвигателя приемно-намоточных устройств производят по схеме тиристорный преобразователь — двигатель постоянного тока (см. разд. 5.2). Технические характеристики отечественных агрегатов для производства полиэтиленовых пленок приведены в табл. 5.4.