Оборудование заводов по переработке пластмасс

Экструзионные агрегаты для производства плоских пленок

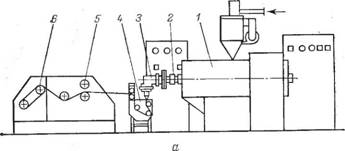

Различные схемы производства плоских пленок на экструзион - ных агрегатах приведены на рис. 5.52.

Агрегат для производства плоских пленок с охлаждением их в водяной ванне (рис. 5.52, а) состоит из экструдера 1, фильтра 2, плоскощелевой головки S, охлаждающей ванны с комплектом

|

Для производства полиэтиленовых пленок

|

Направляющих роликов 4 (справа внизу на рис. 5.52 этот узел показан подробнее), тянущих валков 5 и намоточного устройства 6. При работе агрегата расплав из экструдера / проходит через фильтр 2 и, выходя вертикально вниз из профилирующей щели головки 3, попадает в охлаждающую ванну 4. После охлаждения пленка проходит тянущие валки 5, устройство для обрезания кромок и поступает в намоточное устройство 6.

Кроме охлаждения пленки в ванне применяют несколько разновидностей охлаждения на барабанах. В этом случае полотно, выходящее из формующей щели головки вертикально вниз, поступает на охлаждаемый металлический барабан (метод полива на барабан, как показано на рис. 5.52, б) или на первый приемный валок системы из трех охлаждающих валков (рис. 5.52, в).

Скорость изготовления плоских пленок достигает сотен метров в минуту. Поэтому для их намотки используют устройства с автоматической перезаправкой пленок с рулона на бобину.

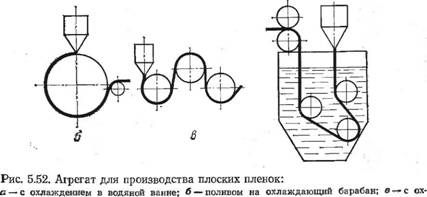

Плоскощелевые головки по способу подвода расплава к формующей щели можно разделить на два типа: коллекторные головки, в которых расплав подводится к формующей щели через канал-коллектор, и головки равного сопротивления, в которых выходящий из экструдера расплав непосредственно растекается ло щелевому каналу.

Основная трудность, встречающаяся при конструировании плоскощелевых головок, состоит в обеспечении постоянного расхода расплава по всему фронту щелевого канала. Расплав, поступающий из экструдера в коллектор головки (рис. 5.53), проходит на пути к разным местам формующей щели различные расстояния. В результате этого давления вдоль фронта формующей щели распределяются неравномерно, что приводит к неодинаковому объемному расходу на разных участках щели и, как следствие, к возникновению поперечной разнотолщинности пленки.

Для устранения разнотолщинности используют локальные регулируемые сопротивления (дроссели). Применяют также и локальное изменение толщины щели при помощи упругодеформи - рующихся губок и, наконец, используют местную корректировку температуры. ! 1

|

|

|

Лаждением на валках. Пояснения в тексте. |

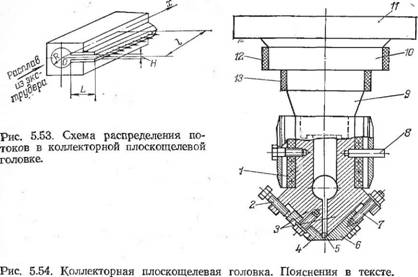

Коллекторная плоскощелевая головка (рис. 5.54) состоит из адаптера 10 с фильтрующим элементом 11 корпуса 3, профилирующих губок 4 и 6. Расстояние между губками регулируется при помощи винтов 2 и 7. Обогрев головки осуществляется шестью или более нагревателями сопротивлений, причем четыре на* гревателя 1 установлены вдоль щели, а два (12 и 13) — на теле адаптера 10 и соединительного патрубка 9. Контроль темпера-

|

|

Туры производится при помощи термопар 8. Ширину экструди - руемого полотна регулируют штырями 5, которые свободно перемещаются со стороны боковых щек, запирая часть формующей щели.

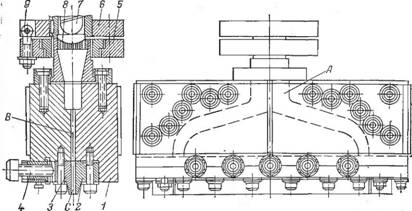

Головка равного сопротивления (рис. 5.55) состоит из корпуса 1, в котором монтируются губки 2 и 3. Губка 2 крепится к корпусу неподвижно, в то время как положение губки 3 можно регулировать установочными винтами 4 для получения пленки постоянной толщины. Канал, подводящий расплав, состоит

|

Рис. 5.55. Головка равного сопротивления. Пояснения в тексте. |

Рис. 5.56. Схема изготовления комбинированных пленок экструзионным методом. Пояснения в тексте.

Из двух частей: широкого участка А, по которому расплав обтекает всю головку, и узкого подводящего канала В, длина которого подбирается таким образом, чтобы давление перед формующей щелью было одинаково по всей ширине щели. Для подсоединения головки к экструдеру служит фланец 5, который крепится к фланцу 6 корпуса экструдера при помощи откидных болтов 9. Нагнетаемый червяком 7 расплав проходит через фильтр 8, буферные каналы Л и В и выдавливается через формующую щель С.