Оборудование заводов по переработке пластмасс

Экструзионные агрегаты для изготовления труб

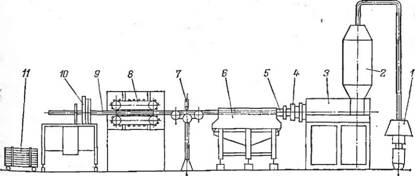

Агрегат для изготовления труб (рис. 5.58) диаметром 32— 1600 мм состоит из экструдера 3, прямоточной трубной головки 4, калибрующей насадки 5, охлаждающей ванны 6, маркирующего приспособления 7, тянущего устройства 8, отрезного устройства (качающейся циркулярной пилы) 10, бункера с устройством для подсушки и подогрева гранул 2 и пневмоза - грузчика /.

|

Рис. 5.58. Экструзиоиный агрегат для изготовления труб. Пояснения в тексте. |

|

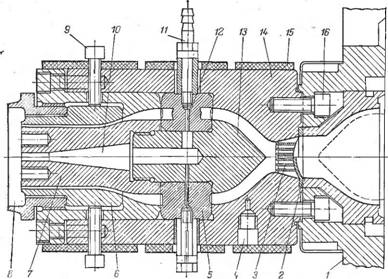

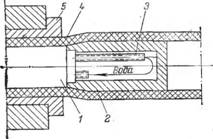

Рис. 5.59. Прямоточная трубная головка. Пояснения в тексте. |

При работе агрегата расплав полимера выдавливается из головки экструдера в виде непрерывной трубчатой заготовки, которая тянущим устройством протягивается через калибрующую насадку, где труба калибруется (по наружному или внутреннему диаметру) и частично охлаждается; затем труба поступает в охлаждающую ванну, в которой она окончательно охлаждается водой. После прохождения через маркирующее приспособление 7 готовая труба 9 разрезается на куски и укладывается в штабель 11 (или наматывается в бухту).

Охлаждающие ванны делают сварными из коррозионно - стойкой стали. На торцах ванн имеются отверстия со сменными резиновыми манжетами. Диаметр отверстия в манжете должен быть несколько меньше наружного диаметра экструдируемой трубы. Внутри ванны устанавливают поддерживающие ролики из пластмассы или алюминия, удерживающие охлаждаемую трубу под водой. Ванну обычно устанавливают на роликах, позволяющих перемещать ее по укрепленным в полу направляющим. Для равномерного охлаждения трубы ванны снабжают автоматическими регуляторами температуры и системами дозирования подачи охлаждающей воды.

Протяжка труб осуществляется при помощи гусеничных, роликовых или комбинированных тянущих устройств с пневматическим, механическим или гидравлическим зажимом трубы. Привод тянущего устройства имеет систему бесступенчатого регулирования скорости вытяжки.

Трубная головка (рис. 5.59) состоит из корпуса 14, внутри которого смонтирован дорн 7, закрепленный в дорнодержателе 5 при помощи рассекателя 13. Формующая матрица 6 центрируется относительно дорна при помощи установочных винтов 9 и крепится в головке посредством фасонной гайки 8. Крепление головки к корпусу экструдера производится при помощи фланца 1, притянутого к корпусу головки болтами 16 На входе в головку установлена решетка 3 с пакетом сеток 2. Штуцер 11 служит для подвода сжатого воздуха во внутреннюю полость через канал 12 заготовки. Головка обогревается тремя ленточными нагревателями сопротивления 15; отверстия 4 предназначены для установки термопар. Дорнодержатель 5 обычно представляет собой плоское перфорированное кольцо, через отверстия которого расплав проходит от экструдера к формующему зазору. Для того чтобы отдельные струи могли слиться друг с другом и образовать сплошной кольцевой поток, дорнодержатель не должен быть расположен слишком близко к формующему зазору. Общая площадь отверстий в дорнодержателе должна быть несколько больше площади поперечного сечения формующего зазора

Для предотвращения сплющивания заготовки, а также для создания прижимающего усилия при калибровании трубы по наружному диаметру внутрь заготовки через имеющийся в дорне канала 10 подается сжатый воздух.

Калибрующие устройства. Применяются следующие виды калибрования труб: по наружному диаметру (избыточным давлением или с помощью вакуума); по внутреннему диаметру с помощью дорна или избыточного давления.

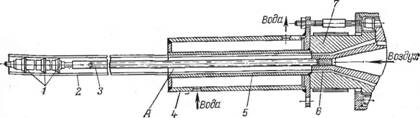

Устройство для калибрования труб по наружному диаметру избыточным давлением (рис. 5.60) состоит из дорна 6, к концу которого прикреплена штанга 3 с пробкой 1, уплотняющей резиновыми манжетами внутреннюю полость экструдируемой трубы 2. Труба, выходящая из фильеры 7, попадает в охлаждаемый калибрующий стакан 5, укрепленный внутри цилиндрического корпуса 4.

К стенкам стакана труба прижимается изнутри избыточным давлением воздуха, подаваемого в полость А через дорн и от-

|

Рис. 5.60. Устройство для калибрования труб по наружному диаметру. Пояснения в тексте. |

|

І Йг 7^77771 |

|

4 і |

|

2 3 |

![]()

|

Ш |

![]()

|

SSS4sSV7Ssj |

|

Sssss |

Рис. 5.61. Устройство для вакуумного калибрования по наружному диаметру. Пояснения в тексте.

Верстие в штоке. По выходе из калибрующего устройства труба попадает в охлаждающую ванну, а затем поступает на тянущее устройство. Внутренняя поверхность калибрующего стакана обычно хромируется и тщательно полируется. Иногда вместо штанги пробку закрепляют на металлическом тросе.

Устройство для вакуумного калибрования по наружному диаметру (рис. 5.61) располагается непосредственно у трубной головки 1 и состоит из калибрующей насадки 5 с рубашкой 3 и вакуумной линией 4. Рубашка состоит из двух секций, в которые подается охлаждающая вода. Центральная камера соединяется с вакуум-насосом, и в полости А создается разрежение. Благодаря наличию отверстий в калибрующей насадке над трубой 2 создается разрежение, внутреннее давление распирает трубу и прижимает ее к внутренней поверхности калибрующей насадки.

Калибрующие устройства, в которых пластмассовая труба охлаждается за счет контакта со стенками металлического калибрующего стакана, не обеспечивают интенсивного охлаждения трубы, что снижает производительность трубных агрегатов.

![]()

|

??ssss |

|

^ Л ф |

Более эффективны вакуумные калибрующие устройства с прямым охлаждением, состоящие из калибрующих диафрагм (рис. 5.62). В вакуумной камере /, на входе в которую установлено эластичное уплотнение 2, расположен блок калибрующих ди-

|

Ваиуум

Труба 4 Вада Рис. 5.62. Калибрующее устройство диафрагменного типа. Пояснения в тексте. |

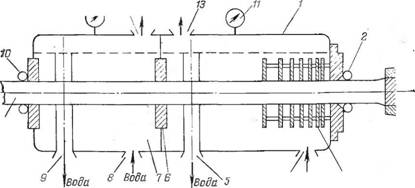

Рис. 5.63. Устройство для калибрования труб по внутреннему диаметру. Пояснения в тексте.

Афрагм 3. Каждая диафрагма представляет собой плиту (или диск) с центральным отверстием, выполненную из латуни или нержавеющей стали толщиной до 6,25 мм. Диафрагмы устанавливают вначале очень близко друг к другу, а затем расстояние между ними увеличивается. Калибрующие отверстия имеют со стороны входа трубы заход - ную фаску, выполненную под углом 75е. Охлаждающая вода поступает в камеру через патрубок 4 и выходит через трубу 5. Через патрубок 13 камера соединяется с вакуум-насосом. Разрежение в камере контролируется вакуумметром 11. Калиброванная труба проходит через диафрагму 6 в охлаждающую ванну 7, в которой также поддерживается разрежение, так как полость ванны через патрубок 12 соединена с вакуум-насосом. Вода поступает в ванну через патрубок 8, а сливается через патрубок 9. На выходе из охлаждающей ванны установлено второе эластичное уплотнение 10. Все калибрующее устройство смонтировано на каретке, которая может перемещаться на роликах по рельсам. Устройства такого типа можно применять для калибрования и охлаждения труб диаметром от 4 до 125 мм. ;

Устройство для калибрования трубы по внутреннему диаметру (рис. 5.63) представляет собой охлаждаемый калибрующий сердечник 2, который крепится к дорну головки 1. Сердечник охлаждается водой, поступающей в него по трубке 3 через каналы, имеющиеся в дорне трубной головки. Выходящая из головки экструдера 5 цилиндрическая заготовка 4 натягивается на. калибрующий сердечник усилием, создаваемым тянущим приспособлением. Внутренним калиброванием можно получать трубы квадратного, треугольного, овального или другого сечения.

Гусеничное тянущее устройство состоит из роликовых цепей, на звеньях которых укреплены покрытые резиной пластины. Зажим трубы производится посредством изменения расстояния между гусеницами. На устройстве установлены тахометр для определения линейной скорости вытяжки и счетчик длины трубы.

|

|

Резку труб диаметром до 200 мм производят при помощи Дисковой пилы маятникового типа. При диаметре труб более 200 мм применяют дисковую пилу с планетарным механизмом, поворачивающим пилу вокруг трубы. В обоих случаях в процессе резки пила перемещается вместе с трубой, а после ее разрезания автоматически возвращается в исходное положение. Технические характеристики линий для производства труб приведены в табл. 5.6 и 5.7.

Таблица 5.6. Технические характеристики линий для производства труб из полиэтилена

|

Диаметр червяка* мм |

|

Тип, марка линии |

Перерабатываемый материал

|

ЛТ20-1/10 |

20 |

1- |

-10 |

|

ЛТ45-6/20 |

45 |

10- |

-25 |

|

ЛТ63Х25-25/63 |

63 |

25- |

-63 |

|

(инд. 591830) |

|||

|

ЛТМ63Х25-25/63 |

63 |

25- |

-63 |

|

ЛТ90Х25-75/160 |

90 |

75-160 |

|

|

ЛТ125Х25-140/400 |

125 |

140- |

-400 |

|

ЛТ160Х25-400/800 |

160 |

400- |

-800 |

Полиолефины

Полиолефины, поливинил - хлорид

Гранулиров., полиолефины, не - пластифициров. ПВХ Полиэтилен

Гранулиров. полиолефины, не - пластифициров. ПВХ ПЭВП и ПЭНП ПЭВП

Установленная мощность, кВт

|

Масса „ кг |

|

Тип, марка линии |

|

Габариты (LXBXH), мм |

|

Электронагревателей |

|

Электродвигателей |

TOC o "1-3" h z ЛТ20-1/10 3,/

ЛТ45-6/20 37,0

ЛТ63Х25-25/63 49,5 (инд. 591830)

ЛТМ63Х25-25/63 73,2

ЛТ90Х25-75/160 84,8

Л Т125X25-140/400 212,4

|

* Число червяков — один, отношение |

ЛТ160X25-400/800 292,6

|

2,9 |

1400X900X1850 |

3390 |

|

10,7 |

30750X1500X2800' |

6080 |

|

34,4 |

40 650X2530X2830 |

8210 |

|

32,1 |

37 700X2570X3200 |

13 700 |

|

54,6 |

50 700X3550X3900 |

14 285 |

|

105,9 |

48 800X2070X4835 |

34 500 |

|

202,5 |

67 500X3200X4250 |

46 500- |

|

Червяка к диаметру L/D — 25. |

Централизованная автоматическая система управления технологическим процессом экструзии труб (АСУТП). Автоматическая система состоит из микропроцессора, блока памяти, пульта управления, на котором располагаются мнемосхемы и клавиатура для ввода технологической информации; дисплея, на экран которого можно вызвать сведения о фактических и заданных значениях технологических параметров в любой точке технологического процесса; печатающего устройства, которое регулярно печатает информацию о работе агрегата; банка технологических данных; устройства для ввода программ (считывающего устройства).

Подобная система рассчитана на сбор информации, поступающей от 15—20 термопар (о значениях температуры в зонах корпуса, головки, температуры расплава, воды в калибрующем устройстве и охлаждающих ваннах);, информация о двух значе-

Ниях давления расплава (перед фильтром и за ним); о двух - трех значениях частоты вращения (червяка экструдера, тянущего устройства); о толщине стенки[1].диаметре трубы, давлении масла в системе смазки. Кроме того, машина снабжается стандартным набором аппаратуры тепловой автоматики и управления приводом.

При запуске в изготовление конкретного изделия из архива берется соответствующая программа и вводится в считывающее устройство. Помимо ввода заданных по всей линии технологических параметров с пульта управления нажатием на соответствующие клавиши можно вызвать на цифровое табло (или дисплей) значения вводимых параметров и при необходимости внести в них изменения. Устройство, позволяющее вносить изменения в заданные параметры, имеет запирающуюся систему блокировки.

|

ЧП90Х25 |

ЧП125Х25 |

ЧП160Х25 |

|

ГТ75-160 |

ГТ140-225, |

ГТ400-560, |

|

ГТ250-400 |

ГТ680-800 |

|

|

+ |

+ (4) |

+ |

|

+ |

+ |

|

|

+ |

+ |

+ |

|

+ |

— |

— |

|

+ |

+ |

■ + |

|

+ |

4- |

+ |

|

СГ-300 |

СГ-1000 |

СГ-1000 |

|

-» — отсутствие его. Циф- |

Выходящие с пульта управления команды поступают в микропроцессор, который преобразует их в управляющие команды, поступающие на исполнительные регуляторы системы тепловой автоматики и привода агрегата.

|

Экструдер |

ЧП20Х25 |

ЧП45Х25 |

ЧП63Х25 |

|

Трубная головка |

ГФ 1 : 10 |

ГТ997-758 |

ГТ25-40, |

|

ГТ40-50 |

|||

|

Охлаждающее устройство |

+ |

+ (2) |

+ (4) |

|

Тянущее устройство |

+ |

+ |

+ |

|

Отрезное устройство |

+ |

+ |

+ |

|

Намоточное устройство |

+ |

+ |

+ |

|

Приемное устройство |

+ |

+ |

+ |

|

Маркирующее устройство |

+ |

+ |

- |

|

Сушилка |

1— |

СГ-300 |

|

|

Наименование узлов, агрегатов |

ЛТ90Х25-75/160 |

ЛТ125Х25-140/400 |

ЛТ160Х25-400/80С |

|

Таблица 5.7. Комплектующее оборудование линий для производства труб из полиэтилена* |

|

Наименование узлов, агрегатов |

|

ЛТ20-1/10 |

|

ЛТ45-6/20 |

|

ЛТ6ЙХ25/63 |

|

Экструдер Трубная головка |

•Охлаждающее устройство Тянущее устройство Отрезное устройство Намоточное устройство Приемное устройство Маркирующее устройство ■Сушилка

Запуск агрегата может производиться в режиме ручного управления. Однако можно подготовить специальную программу пуска и, нанеся ее на перфоленту (или магнитную ленту)» ввести ее в управляющий процессор. Применение такой программы позволяет существенно сократить время пуска й вывода линии на рабочий режим.