Оборудование заводов по переработке пластмасс

Двухчервячные экструдеры с зацепляющимися червяками и со смесительными кулачками

Наибольшее распространение в отечественной промышленности получили двухчервячные экструдеры с зацепляющимися червяками с одинаковым направлением вращения. Червяки этих экструдеров изготовлены наборными и состоят из винтовых элементов с различным шагом, чередующихся с секциями из смесительных кулачков. Машины этого типа применяют для получения различных композиций на основе поливинилхлорида, введения стабилизаторов, смешения различных пластмасс, причем они могут оснащаться как гранулирующими, так и листо - вальными головками.

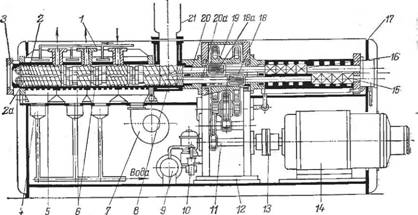

Наиболее типичным представителем машин этого вида являются двухчервячные экструдеры ZSK фирмы «Вернер— Пфляйдерер» (ФРГ). Экструдер ZSK-83 (рис. 5.71) состоит из - сварной станины 17, окна которой закрыты легкими щитками, с жалюзи, установленными на уплотняющих резиновых прокладках. Наборные червяки 2 и 2а (наружный диаметр 83 мм, межцентровое расстояние 73 мм) установлены на валах 20 и 20а, проходящих через всю машину от гранулирующей головки 3 до блоков упорных подшипников 15 и 16. Каждый блок состоит из комплекта четырех упорных подшипников с цилиндрическими роликами, стянутых между собой тарельчатыми пружинами, и четырех игольчатых подшипников. Блоки упорных подшипников сдвинуты относительно друг друга что позволяет

|

Рис. 5.71. Схема двухчервячного смесителя ZSK-83 фирмы «Вернер — Пфляйдерер». Пояснения в тексте. |

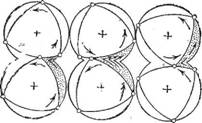

Рис. 5.72. Схема профилей и взаимного расположения смесительных кулачков. Пояснения в тексте.

Увеличить их диаметры. Привод червяков осуществляется цилиндрическими прямозубы - мы колесами 18 и 18а, насаженными со смещением на всю ширину на валы 20 и 20а и находящимися в зацеплении с ■широкой шестерней с внутренними зубьями 19, которая установлена на игольчатых подшипниках в корпусе редуктора 12 таким образом, что валы обоих червяков проходят внутри шестерни.

Смазка зубчатых передач и роликовых подшипников осуществляется распылением масла в корпусе редуктора. Упорные подшипники червяков смазываются маслом от централизованной циркуляционной системы 10 с охлаждением и фильтрацией масла в баке 9. Рабочие элементы червяков представляют со- ■бой отдельные секции трехзаходных червяков и комплекты из ■треугольных овальных кулачков (рис. 5.72), смещенных относительно друг друга на ЗО10 таким образом, что их вершины располагаются по винтовой линии, являющейся как бы продолжением гребня винтового канала червячной секции. Комплекты червячных и кулачковых секций устанавливаются на шпонках ■на рабочий участок пустотелого червячного вала, внутри которого циркулирует охлаждающая вода.

Такая конструкция червяков позволяет, подбирая нужную последовательность профилей различных участков, производить на машине различные технологические операции: смешение, пластикацию, диспергирование, дегазацию в любой необходимой последовательности.

При вращении червяков расплав захватывается нижним кулачком (рис. 5.72, а) и проталкивается в межкулачковое пространство, в котором он подвергается интенсивной деформации сдвига (рис. 5.72,6). После этого верхний кулачок выносит расплав из межкулачкового зазора и транспортирует его внутри корпуса (рис. 5.72,в). При этом находящаяся перед выступом кулачка порция расплава подвергается дополнительной деформации сдвига.

|

|

Корпус состоит из отдельных опирающихся на цилиндрические колонны секций 6, соединяемых болтами. Одна из секций имеет загрузочное окно, над которым установлен загрузочный бункер 21 (см. рис. 5.71). В двух секциях имеются отверстия с патрубками для удаления летучих и в одной — для ввода стабилизаторов. Для увеличения поверхности охлаждения в корпусе по всей его длине прорезаны радиальные канавки, делающие его поверхность ребристой. На ребра корпуса надеваются блоки нагревательных элементов, встроенных в литые алюми

ниевые корпуса. Охлаждение корпуса осуществляется при помощи четырех вентиляторов 7, подводящих воздух к каждой тепловой зоне.

Выпускаются также и экструдеры с водяным охлаждением корпуса, которое состоит из коллектора для подвода охлаждающей воды 1, камеры 5 и поддона 4, откуда вода поступает в сливной коллектор.

Регулирование температуры осуществляется при помощи системы тепловой автоматики, состоящей из комплекта термопар, дозаторов мощности и аппаратуры управления. Для охлаждения зоны загрузки имеется водяная рубашка 8. В агрегатах» рассчитанных на питание готовым расплавом, обогрев корпуса осуществляется паром или перегретой водой, поступающей в коллектор 1. В бункере машины установлен трехлопастный питатель с приводом от индивидуального регулируемого электродвигателя.

Обычно экструдеры ZSK комплектуются гранулирующей головкой 3, по выходе из которой осуществляется резка расплава на воздухе и последующее охлаждение в водяной ванне. Четырехножевое режущее устройство устанавливается на смещенном валу и приводится во вращение электродвигателем через цепной вариатор. Привод экструдера осуществляется от регулируемого электродвигателя постоянного тока 14, соединенного через муфту 13 с приводным валом редуктора 11.

В настоящее время выпускается шесть типоразмеров машин (табл. 5.8).

При переработке термопластов перед гранулирующей головкой может устанавливаться кассетный фильтрующий элемент.