ИСПЫТАНИЕ НА РАСТЯЖЕНИЕ

Т|аборатория, в которой исследуют прочность материалов, * несколько напоминает заводской цех. Здесь также расположились рядами различные испытательные машины и приборы. Среди них и мощные гидравлические прессы,

Развивающие усилия в десятки тонн, и маленькие чувствительные приборы — тензометры, улавливающие деформацию в десятитысячные доли миллиметра, и оптические установки, создающие наглядную картину распределения напряжений в деталях сложной формы.

Разнообразны машины, различны их назначения, но все они помогают решить общую задачу — определить механические свойства материала, те свойства, которые впоследствии будут использованы инженером, проектирующим машину или сооружение.

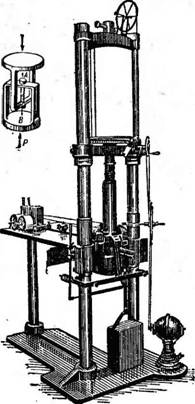

Важнейшие механические свойства металла определяют испытанием металлического образца на растяжение. Проводят это испытание на специальном прессе. Универсальный винтовой пресс (рис. 6) применяется сейчас повсеместно. Создание этого пресса — заслуга известного русского исследователя Андрея Григорьевича Гагарина. Сконструированный много лет назад, этот пресс до сих пор считается одной из лучших испытательных машин. С его помощью можнсГ проверять 'материал не только на сжатие, но, применив несложные приспособления, также и на растяжение, изгиб, кручение. Например, для растяжения образца служит так называемый. реверсор, показанный на рис. 6 в верхнем левом углу.

|

Рис. 6. Универсальный винтовой пресс Гагарина. В кружке — образец в реверсоре. |

Включён ток. Электродвигатель вращает массивную гайку пресса. Винт, охватываемый гайкой, опускается

и сдавливает реверсор с закреплённым в нём стальным образцом. Испытываемый образец растягивается. Автоматическое устройство записывает усилие, развиваемое прессом, и деформацию образца. На бумажном листе, обёрнутом вокруг насаженного на гайку барабана, перо оставляет кривую, определяющую взаимосвязь усилий и деформаций. Диаграмма, автоматически вычерчиваемая во

Время опыта, называется диаграммой растяжения. Чем больше растяжение, тем больше поворот барабана, чем больше сила, развиваемая прессом, тем выше подъём пера. Таким образом, перо, перемещаясь вверх и вниз, оставляет на бумажной ленте кривую, которая точно фиксирует непрерывное изменение напряжений и деформаций, происходящее во время опыта.

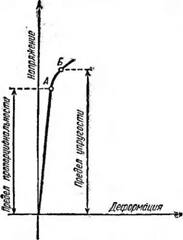

Прямая, которую вы видите на рис. 7, и показывает, что напряжение растёт пропорционально деформации. Чем больше деформация, тем больше и напряжение. И наоборот, с увеличением напряжения, с увеличением нагрузки, соответственно возрастает и деформация. Понятно, что величины деформации и напряжения в материале тесно связаны друг с другом.

Посмотрим на кривую, вычерчиваемую в процессе опыта. Растёт деформация, и вместе с neii увеличивается напряжение в металле. Варабли ещё говеем немного повернулся, а перо уже поднялось почти до половины высоты бумажной лепты, вычертни на нон прямую, круто идущую вверх.

|

Рис. 7. Предел пропорциональности и предел упругости на диаграмме растяжения. |

Поясним это на примере. Токарь обтачивает вал, и под давлением резца деталь прогибается. Станочник увеличивает подачу, и давление инструмента на деталь растёт. Вот давление увеличилось вдвое, прогиб вала возрос также вдвое. Давление утроилось, и в такой же мере увели

чился прогиб. Эта закономерность и отражается ползущей вверх прямой линией диаграммы. Растёт нагрузка, и пропорционально ей увеличивается деформация.

Но вдруг картина меняется. Линия в точке А начинает искривляться. Это — сигнал о нарушении пропорциональности между усилиями и деформациями. Напряжение, при котором теряет силу закон пропорциональности деформаций и напряжений, называют пределом пропорциональности. У разных материалов его величина различна.

До тех пор, пока напряжение не превышает предела пропорциональности, отношение напряжения к относительному удлинению *) остаётся постоянным. Это постоянное отношение называется модулем упругости материала.

Модуль упругости — очень важная характеристика материала, она показывает его жёсткость, т. е. способность материала противостоять деформирующему действию нагрузок. Чем больше модуль упругости, тем жёстче материал. Поясним это на двух металлах — стали и меди.

Испытывая сталь и медь, можно заметить, что при одинаковых напряжениях относительное удлинение стального стержня будет вдвое меньше, чем медного. Это означает, что сталь труднее поддаётся деформации, что она жёстче меди. И действительно, модуль упругости стали приблизительно вдвое больше модуля упругости меди. Сталь — очень жёсткий материал. Даже когда напряжение уже достигло предела пропорциональности, удлинение образца всё ещё остаётся ничтожно малым, совершенно незаметным для глаза.