ЛЕЗВИЕ БРИТВЫ И КОМОК СЫРОЙ ГЛИНЫ

|

Е |

Сли прекратить испытание в тот момент, когда напряжение в металле достигло предела пропорциональности, и освободить образец, он примет свои первоначальные размеры,— удлинение исчезнет.

Деформация, исчезающая после снятия нагрузки, называется упругой деформацией, а способность тел восстанавливать свою первоначальную форму после прекращения действия деформирующих сил называют упругостью.

*) Относительным удлинением называют отношение удлинения, возникшего при растяжении образца, к его первоначальной длине. Иными словами, это удлинение, приходящееся на долю каждого сантиметра образца.

Это ценное качество металла широко используется в технике. Работа всевозможных пружин, рессор и многих других деталей основана на упругости тел.

По своей природе упругая деформация металла представляет собой временное искажение его кристаллических решёток. Как только внешние нагрузки, вызвавшие деформацию, прекратились, силы взаимодействия атомов тотчас же восстанавливают первоначальные очертания кристаллических решёток и упругое тело принимает свою первоначальную форму.

Упругость свойственна всем материалам. Но степень упругости каждого из них различна. Стремительно разгибается лезвие безопасной бритвы: оно изготовлено из упругой стали. Иные свойства имеет, например, глина. Комок сырой глины на первый взгляд кажется лишённым упругих свойств. Однако на самом деле это не так. Глина обладает упругостью, хотя и очень малой.

В природе нет материалов Как абсолютно упругих, так и совершенно неупругих. Например, стальной пруток упруг, пока мы сгибаем его с небольшой силой. Но, увеличивая изгиб всё сильнее и сильнее, мы скоро заметим, что пруток уже не распрямляется полностью, а остаётся немного согнутым.

Значит, некоторая деформация остаётся и после прекращения действия внешних сил. Этот вид деформации называют остаточной или пластической деформацией.

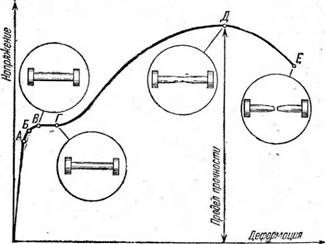

Пластическая деформация есть признак того, что напряжения в металле под действием нагрузки превысили величину, называемую пределом упругости. Состояние материала - при пределе упругости мы отметим на диаграмме точкой Б (см. рис. 7).

Во время работы машин многие детали их не должны подвергаться сколько-нибудь заметным остаточным деформациям. Конструктор должен сделать так, чтобы напряжения в таких деталях не превышали предела упругости материала.

Обратим внимание ещё на одно обстоятельство. Усилие пресса растягивает стальной образец, оно воздействует на стержень через захваты реверсора. Один из таких захватов перемещается по мере растяжения образца. Таким образом, видно, что образец деформируется под действием силы, точка приложений которой перемещается. Следовательно, при растяжении образца совершается работа. За

счёт этой работы в деформируемом теле накапливается энергия, называемая потенциальной. Слово «потенция» в переводе с латинского языка означает «возможность». Иначе говоря, потенциальная энергия скрыта в теле и может проявиться при известных условиях, переходя в другие виды энергии.

В самом деле, когда действие силы прекращается и тело начинает восстанавливать свою форму, оно расходует накопленную потенциальную энергию, производя ту или иную работу.

Рассмотрим простой пример. Мы заводим часы, совершая при этом работу, без которой невозможно деформировать пружину. Производимая нами работа накапливается в пружине в виде потенциальной энергии. Заведённые часы идут больше суток. В это время пружина отдаёт свои запасы энергии. Потенциальная энергия пружины расходуется на преодоление трения в часовом механизме. Одновременно пружина восстанавливает свою форму, которую она имела перед заводом.

Так и любая деталь машины или сооружения при деформации накапливает энергию и расходует её, восстанавливая свою форму.

|

'В |

|

|

1 S |

|

|

1 |

|

|

I §; / T |

|

|

I 5 |

|

|

| |

|

|

I <ь I |

|

|

Деформация |

|

Рис. 8. Предел текучести на диаграмме растяжения. |

Пресс продолжает растягивать образец, и автомат записывает все изменения деформации и напряжений. Обратимся снова к диаграмме, вычерчиваемой прибором. Перо прочертило небольшой криволинейный участок и теперь снова прокладывает прямую линию, но на этот раз уже не круто взбегающую вверх, а горизонтальную, отмеченную на диаграмме рис. 8 буквами В и Г.

|

17 |

Наступило состояние материала, называемое текучестью. Напряжение, которое при этом испытывает металл, называется пределом текучести. Сталь как будто потеряла способность противостоять усилию пресса. Материал «течёт», говорят инженеры. Быстро нарастает

2 Ю. М. Ьогданоь

остаточная (пластическая) деформация, при которой происходят сдвиги слоев атомов в кристаллических зёрнах металла.

В кристаллической решётке каждого металла существуют определённые плоскости, по которым слои атомов сдвигаются легче, чем по другим направлениям. Они называются плоскостями наилегчайшего скольжения. На рис. 9 эти плоскости обозначены пунктирными линиями. Однако, как показано на этом же рисунке справа, не все плоскости наилегчайшего скольжения «работают» при пластической деформации.

Дело в том, что ещё при образовании кристалла из расплавленной массы металла строгий порядок расположения атомов в решётке кое - где нарушается, образуются местные сдвиги атомов, слабые точки кристалла. Именно там, где имеются эти «изъяны», в кристаллической решётке и происходят при деформации металла пластические сдвиги.

О том, что пластическая деформация представляет собой сдвиг слоёв металла, свидетельствует и внешний вид испытуемого образца. При наступлении текучести его зеркально отполированная поверхность 'как будто мутнеет, покрывается сеткой тончайших бороздок. Эти линии, впервые обнаруженные знаменитым русским металлургом Д. К. Черновым,— не что иное, как следы пластических сдвигов в кристаллах, расположенных у поверхности образца.

Появление пластического сдвига ен. ё не означает разрушения металла. Сдвинувшиеся с. к и кристаллов ещё прочно сцеплены друг с другом. Металл «потёк», но до разрыва образца ещё далеко.

|

Рис. 9. Пластическая деформация представляет собой сдвиг атомов в кристаллических зёрнах металла. |

Пластическая деформация отличается тем, что она нарастает без увеличения вызвавших (ё нагрузок и, следовательно, без увеличения напряжений, тогда как для нарастания упругой деформации необходимо постоянное увеличение напряжений в металле.

Горизонтальная линия диаграммы (см. рис. 8) на участке текучести -— свидетельство того, что в образце происходит быстрый рост пластической деформации.

|

Рис. 10. Упругая и пластическая деформации: а — упругая деформация исчезает после прекращения действия сил; б — упругая деформация сопровождается пластической. В отличие от упругой, пластическая деформация нарастает без увеличения нагрузок и не исчезает после прекращения их действия. |

Пластическая деформация, в отличие от упругой, не исчезает и после прекращения действия нагрузки: она остаётся; поэтому её и называют остаточной деформацией.

|

19 |

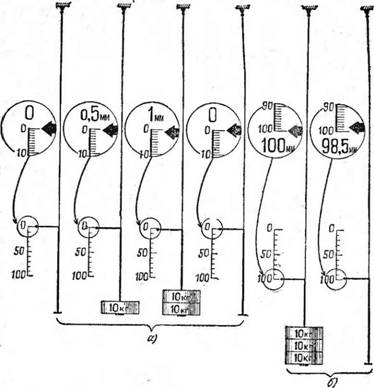

Простая модель поможет нам выяснить связь и различие между упругой и пластической деформациями. На рис, 10 изображена стальная проволока длиной в 1 м,

2*

Растягиваемая грузами, которые мы накладываем на площадку. Площадь поперечного сечения проволоки 1 мм2. Положив на площадку гирю 10 кг, мы не заметим на глаз удлинения проволоки, однако с помощью точного прибора нам удалось бы обнаружить, что проволока растянулась примерно на полмиллиметра. Положим ещё одну такую же гирю. Удлинение увеличится до I миллиметра. Снимем гири с площадки, и* прибор тотчас покажет, что проволока сократилась до своей первоначальной длины — один метр; деформация исчезла. Это была упругая деформация.

Положим теперь на площадку груз 30 кг. Мы легко заметим на глаз, что проволока начала вытягиваться. Удлинение продолжается, хотя мы и не подкладываем больше гирь на площадку. Удлинение прекратится, когда проволока растянется примерно на 100 мм. Когда же-мы снимем гири, то не заметим уменьшения длины проволоки; и только тщательное измерение позволит установить* что её длина уменьшилась приблизительно на полтора миллиметра. Осталось удлинение на 98,5 миллиметра. Это — остаточная, пластическая деформация. Итак, величина упругой деформации при нагрузке 30 кг составляла полтора миллиметра; эта деформация исчезла, как только мы сняли нагрузку.

, - Однако продолжим рассмотрение текучести материала.

Предел текучести, т. е. напряжение, при котором значительно возрастает остаточная деформация, представляет собой очень важный показатель свойств материала. При испытаниях предел текучести тщательно фиксируют и записывают в «паспорт металла».

Если растягивать образцы из высокоуглеродистой стали, меди и многих других металлов, то на диаграмме нельзя заметить горизонтального участка, говорящего о наступлении текучести. В таких случаях за предел текучести условно принимают напряжение, при котором остаточное удлинение образца составляет 0,2% его первоначальной длины.

Но и для мягкой стали состояние текучести кратковременно. Посмотрите на диаграмму рис. 11. После точки Г Перо уже движется вверх. Сталь как будто бы снова обрела способность сопротивляться растяжению. Наступило, как говорят, «упрочнение» металла.

Но Теперь дело идёт совсем не так, как в начале испытания. Образец сильно вытягивается, он уже удлинился

Примерно на одну шестую своего первоначального раз - ' мера, т. е. в десятки раз больше, чем к началу текучести. ; А между тем напряжение возросло меньше чем вдвое по.=■ сравнению с пределом текучести.

Наблюдая за образцом, легко заметить, что стержень в одном месте начинает сужаться, образуется так называе - , мая «шейка». С появлением шейки прекращается и подъём пера. Достигнув наивысшей точки (на рис. 11 — точка Д),

|

Рис. 11. Предел прочности на диаграмме растяжения. |

Оно начинает постепенно опускаться. Линия диаграммы идёт вниз. Падает усилие пресса, растягивающее образец.

Гайка пресса продолжает вращаться. Нарастают пластические сдвиги, шейка постепенно вытягивается, становится всё тоньше и, наконец, разрывается. Сопротивление материала пластическому сдвигу и счерпано. Образец разрушен, испытание окончено.

Наибольшее напряжение в поперечном сечении образца, замеченное при испытании, называют пределом прочности материала. Именно эту величину прежде всего учитывает конструктор, выбирая материал для деталей будущей машины. Разумеется, прочность различных материалов далеко не одинакова.

|

21 |

Но отличаются материалы один от другого не только прочностью. Каждый из них под воздействием усилий

3 Ю. М. Богданов

Деформируется и разрушается по-своему, в зависимости от присущих именно ему качеств.

Стальной стержень прежде чем разорваться, сильно вытягивается (для некоторых марок стали удлинение перед разрывом превышает 30%). В основном это удлинение проходит за счёт пластической (остаточной) деформации, так как сталь пластична, способна к большим остаточным деформациям. В этом свойстве заключается большая ценность стали.

Пластичность материала — весьма важное свойство, позволяющее наиболее полно использовать его прочность в деталях машин и сооружений. Деталь из пластичной стали при чрезмерном увеличении нагрузки сигнализирует своей постепенной деформацией о приближении момента поломки. Пластичные материалы хорошо противостоят действию ударов, толчков, неизбежных при работе многих машин. Благодаря способности металла к пластической деформации, мы можем его ковать, прокатывать, делать из него трубы и проволоку, штамповать кузовы легковых автомобилей, выполнять сотни других операций обработки.

Чем больше остаточное удлинение, тем пластичнее материал. Но есть материалы, почти неспособные к остаточным деформациям, они непластичны, хрупки. Их разрушение при растяжении происходит не в результате развития пластических сдвигов, а за счёт отрыва частиц материала друг от друга. Растягивая чугунный образец, мы увидим, что он лопнет, не удлинившись и на сотую долю первоначального размера. Чугун, стекло, камень разрываются внезапно, без заметного удлинения и без образования шейки.

Хрупкость — отрицательное свойство материала. Тем не менее, многие хрупкие материалы находят широкое применение в технике. Чугун, камень, кирпич, бетон хрупки, они легко разрушаются при растяжении или ударе, но зато вполне удовлетворительно работают па сжатие, выдерживая большую нагрузку. Поэтому инженеры, зная свойства различных материалов, умело используют их положительные качества и находят каждому из них целесообразное применение.

Испытание металла на растяжение даёт важнейшие сведения о его прочности и пластичности. Результаты опыта помогают конструктору правильно выбрать наилучший материал для деталей машины или сооружений.

Чтобы создать лёгкую и прочную машину, инженеры стремятся возможно полнее использовать прочность материала, заставить металл деталей работать с наибольшим напряжением, не допуская, однако, разрушающего напряжения. Как правило, детали машины не должны подвергаться заметным остаточным деформациям. Чтобы выполнить эти условия, необходимо знать предел прочности, предел текучести и пластичность материалов, из которых будут изготовлены детали машины. Все эти сведения н добываются в лабораториях по изучению прочности.

Испытание материалов на растяжение представляет собой один из видов многочисленных и разнообразных опытов, проводимых в лаборатории прочности. Без этих исследований пе создаются машины и coopj-жеиия.

Подобно тому, как аэродинамика и гидродинамика, т. е. науки, помогающие строить шлюзы, плотины, корабли и самолёты, не могут обойтись без исследований в аэродинамических трубах, опытных бассейнах и каналах, так и наука о сопротивлении материалов не может развиваться без изучения свойств материалов в лабораториях

«Как ни совершенно крыло птицы, оно никогда бы пе смогло поднять её ввысь, не опираясь на воздух. Факты — это воздух учёного, без них вы пикогда не сможете взлететь. Без них паши «теории» — пустые потуги». Эти слова замечательного советского ученого академика И. П. Павлова справедливы для любой области науки. Сопротивление материалов — не исключение из этого правила, и в нем решающее слово принадлежит опыту.

Мы уже говорили о том, что многие хрупкие материалы, плохо сопротивляясь растяжению, способны выдерживать большие сжимающие нагрузки. В лаборатории изучают хрупкие материалы, подвергая их сильному сжатию.

Образцы из хрупких материалов берут для испытания на сжатие в виде кубиков или коротких толстых цилиндри - • ков. Допустим, что"кубик сделан из бетона. Его кладут иод прссс и постепенно увеличивают нагрузку.

Линия на бумажном листе, обёрнутом вокруг барабана, ползёт вверх до тех пор, пока нагрузка пе достигнет разрушающей величины. Образец ломается, у него выкрашиваются бока, он становится похож на две пирамиды, обращенные друг к другу вершинами. По-ипому ведёт. себя под прессом чугунный цилиндрик. Оп разрушится, рассечённый наклонными трещинами. А цилиндрик из мягкой стали не раздробится, а сплющится в лепешку.

Результаты- испытания бетона и чугуна на сжатие показывают, что чугун примерно вчетверо, а бетон — в десять раз прочнее при сжатии, чем при растяжении.

Но нередко конструкциям приходится работать одновременно и на сжатие и на растяжение. В этих случаях их часто делают из двух материалов, обладающих требуемыми свойствами. Например, железобетон представляет собой сочетание стали и бетона. В нём сталь (арматура) отлично противодействует растяжению, а окружающий её бетон — сжатию.