НАЛАДКА ПРИБОРОВ И СИСТЕМ АВТОМАТИЗАЦИИ

Изучение проекта автоматизации и подготовка производства пусконаладочных работ

Изучение проекта начинают с проверки комплектности рабочіЛ чертежей и текстовых материалов, а также документации, разработав ной заводами-изготовителями, на поставляемое оборудование. К на« чалу рассмотрения необходимо иметь технологический регламент автоматизируемого производства и комплект инструкций заводов изготовителей аппаратуры на средства автоматизации, применяем» для рассматриваемого объекта.

При отсутствии в проекте каких-либо чертежей, режимных карті предельных значений настроек систем сигнализации и защиты, расчетов регулирующих органов и сужающих устройств и т. п. они долив ны быть затребованы у заказчика.

Изучение систем автоматизации, как правило, проводят последе вательно для различных технологических установок, аппаратов или агрегатов По результатам предварительного рассмотрения состаи ляют пояснительную записку, в которой приводят сведения, необхЯ димые для дальнейших подготовительных работ:

краткое описание технологии автоматизируемого объекта; характеристики сырья, полупродуктов на различных стадиях производств и конечной продукции;

характеристику средств автоматизации по виду и параметрам используемой энергии, особенностям конструкции, типам; характеристику систем по функциональному назначению; сведения о числе отдельных типов устройств и систем.

После рассмотрения записки решают ьопрос об объеме и сроках выполнения мероприятий по подготовке производства. Для крупных и уникальных объектов строительства эти мероприятия выполняют специализированные участки подготовки производства (УПП).

Мероприятия, как правило, предусматривают выпуск текстовых материалов и перечень организационно-технических работ. Текстовые материалы включают в себя «справочное пособие» и технический отчет. Н справочном пособии приводят сведения об организациях, участвующих в строительстве (проектировщиках, разработчиках, генеральном подрядчике, заказчиках, смежных пусконаладочных организациях и т. п.), перечень технологических аппаратов и их расположение па строительной площадке, принцип построения’проекта и его состав, принятые условные изображения, сокращения, специфические термины, расположение пунктов управления и отдельных приборов на производстве и аппаратах и т. п.

В техническом отчете детально разрабатывают все особенности проекта и намечают основные формы технолигии и организации пусконаладочных работ. На базе отчета составляют рабочие тетради по отдельным установкам, содержащие сведения о количественном и качественном составе оборудования и систем автоматизации, упрощенные принципиальные технологические схемы с нанесением позиций по проекту, описание наиболее сложных систем регулирования, схемы расположения оборудования, схемы обвязки отборных и исиолни - ильных устройств, перечни позиций систем сигнализации и защиты с предельными значениями контролируемых величин и т. п.

Организационно-техническая работа включает в себя организацию изготовления требуемой оснастки и оборудования, приобретение образцовых средств измерений, мебели, вспомогательных материалов, составление графиков обеспечения работ квалифицированными исполнителями, выпуск организационно-распорядительной документации и т. п.

Когда мероприятия по подготовке производства разрабатывают иецентрализоЕанно, т. е. текстовые материалы (записки, справочник, пгчет) подготавливают наладчики в пределах поручаемых им работ, то ккстовые материалы выполняют в виде рабочих тетрадей произвольной формы, которые имеются у каждого старшего звена, группы и бригады.

Последовательность рассмотрения проектной документации общая и для руководителя наладочной группы, который анализирует документацию по всему проекту в целом, и для наладчика, анализирующего документацию по конкретным системам. Начинают рассматривать техническую документацию с технологии автоматизируемого производства. При этом особенное внимание обращают на те моменты, которые определяют требования, предъявляемые данной технологией к приборам и средствам автоматизации:

объем автоматизации, т. е. перечень величин, которые определяют нормальное течение процесса и которые необходимо измерять, регистрировать, поддерживать на заданном уровне; точность, с которой должны измеряться и поддерживаться на заданном уровне эти величины;

аварийные и предельные значения величин, которые обеспечивакЛ защиту оборудования от аварий, разрушения и высокую надежности технологического процесса.

Каждый наладчик составляет описание технологии производства, в котором отмечает изложенные выше данные.

Изучение технологии производства требует от наладчиков хороших знаний физики, химии, механики и других специальных дисцшЛ лин в объеме курса средней школы.

По функциональной схеме автоматизации определяют, какие тре* буемые для нормального ведения процесса приборы и регуляторы 6yJ| дут смонтированы на производстве; осуществляются ли сигнализацш1| предельных значений измеряемых величин и защита оборудования при их аварийных значениях; имеется ли у оператора или машиниста воз«! можность ручного управления процессом при выходе из строя CHCTejJ автоматического регулирования.

Точность систем измерения и регулирования зависит от класові точности выбранных приборов контроля и регулирования и от диаЛ пазона их измерений. Сведения о запроектированных приборах и диа! пазонах их измерений приведены в спецификации к проекту автомаїї тизации. При рассмотрении проекта необходимо иметь в виду, чиж) значения измеряемых величин, соответствующие нормальному техноИ логическому режиму, должны лежать, как правило, в пределах30— 75% диапазона измерения прибора или степени открытия регулиру щего органа.

Запроектированная аппаратура должна соответствовать как харакі теристикам измеряемых величин, так и условиям внешней среды месте монтажа прибора. Например, приборы для измерения давления] расхода или другого свойства кислот, щелочей и других агрессивны| веществ должны быть выполнены из материала, не подвергающего коррозии, или защищены от агрессивных веществ разделителями! разделительными средами. Аппаратура, устанавливаемая на открытом воздухе и подверженная влияниям низких температур, должнв быть размещена в обогреваемых шкафах. Проходящие на открытой воздухе импульсные линии, предназначенные для замерзающих среЛ должны обогреваться.

В процессе анализа проектной документации особенное внимание обращают на возможность выполнения наладки, а затем и зксплуатЛ ции приборов и средств автоматизации безопасными методами и в беЛ опасных условиях. Так, находящиеся на высоте преобразователи которые требуют наладки и эксплуатационного обслуживания, устаИ навливают на ограждаемых площадках обслуживания. Запорная ар# матура (краны, вентили) систем контроля должна быть легко доступ! на. Горячие поверхности вблизи установленных приборов изолирукЛ Серьезного рассмотрения требуют вопросы обеспечения ВЗрЬІРОІ и пожаробезопасьости. Взрывоопасными могут быть смеси горючи* газов с воздухом (окислителем), легковоспламеняющиеся жидкости! твердые горючие вещества, находящиеся во взвешенном состоянии

в атмосфере помещений, где установлены приГшрм. Гн-кншг смпи взрывоопасны в определенном диапазоне концептрициЛ трючпо и окислителе. Нижняя и верхняя границы этого диапазона наныииипгя соответственно нижним и верхним пределом взрываемости. При концентрации, большей верхнего и меньшей нижнего пределов', горения п взрыва не происходит. Границы предела взрываемости смесей при - иедены в справочной технической литературе. Например, для смеси аммиака и воздуха пределы составляют 15—28 объемных, а для ацетилена — 2,5—81,0%.

В зависимости от температуры самовоспламенения (наименьшей температуры, при котсрой равномерно нагретая смесь воспламеняется без постороннего источника зажигания) взрывоопасные смеси делят па пять стандартных групп:

Группа > ТІ Т2 ТЗ Т4 Т5

Температура самовоспламенения, °С 450 300... 450 200...300 135... 200 100...135

По способности передачи взрыва смеси делят на 4 категории, обозначаемые арабскими цифрами 1—4. Чем выше номер категории, тем изрывоопаснее смесь.

В зависимости от характера производства помещения, в которых могут образовываться взрывоопасные смеси, делят на классы:

В1 — помещения, в которых могут образовываться взрывоопасные смеси при нормальных режимах работы оборудования;

В1а — помещения, в которых такие смеси образуются в аварийных условиях;

В16 — помещения, в которых взрывоопасные концентрации могут образовываться в аварийных случаях в небольших объемах, а также те, в которых горючие газы обладают резким запахом и нет опасности появления открытого огня;

В1г — наружные технологические установки, содержащие взрывоопасные газы, пары, эстакады с трубопроводами горючих газов и легковоспламеняющих жидкостей;

BII и ВІІа —помещения, в которых образуются взрывоопасные концентрации горючих пылей или волокон соответственно в нормальном и аварийном режимах работы.

Данные по категориям и группам смесей и классам помещений необходимы для проверки правильности выбора типа и исполнения оборудования систем автоматизации.

Выявленные в процессе анализа неточности или ошибки проекта представляют на рассмотрение техническому совету предприятия.

Любое изменение проекта, проведенное наладочным персоналом или заказчиком, должно быть согласовано с проектной организацией и утверждено главным инженером предприятия. Наладчики обязаны оказывать при необходимости техническую помощь по монта жу приборов и средств автоматизации монтажному персоналу. Это обусловлено тем, что требования к теоретической подготовке наладочного персонала выше, чем требования к монтажному персоналу той же квалификации. Действенная помощь в монтаже может быть оказана лишь в том случае, если наладчики будут знать и свободно ориентироваться в любой части проекта автоматизации.

Из описания технологического процесса получения формалина следует, что уровень товарного формалина в скруббере-охладителе должен поддерживаться в пределах 1,5^0,25 м. При падении уровня ниже 1,2 м оператор дол-j жен остановить процесс. Поддерживаемый уровень должен регистрироваться с ючностью не ниже 0,05 м.

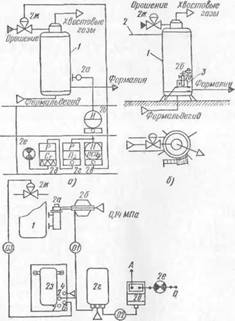

Рис. 137. Пример составления по принципиальной схеме (а) дополнительных схем расположения приборов на оборудовании (б) и монтажно-иринципиальной схемы регулирования уровня (в):

І«— скруббер. 2 — эстакада. 3 — площадкаИз принципиальной схемы (рис. 137, а) следует, что для контроля и регулирования уровня предусмотрена система, которая состоит из уровнемера 26, установленного по месту, вторичного прибора 2в и регулятора 2г, установлен пых в центральном пульте управления, и клапана 2ж на линии подачи ороше ни я (эстакада 2) в скруббер-охладитель /,

По спецификации для измерения уровня предусмотрен уровнемер с длиной поплавка (диапазоном измерения) 0,8 м. Класс точности грибора 1,5. Согласно монтажно-эксплуатационной инструкции уровнемер предиазнячен для измерения уровня агрессивных жидкостей, к которь-м относится формалин, и нормально работает при температуре окружающей среды от минус 40 до плюс 50е С.

На центральном пункте управления установлены вторичный прибор, регулятор класса точности 1, позиционный регулятор 2г, мембранный сигнализатор и сигнальная лампа 2е.

На основании этих данных можно сд ел? ть, следующие выводы. Необходимая точность измерения будет обеспечена, так как уровнемер при диапазоне измерения 0,8 м и классе точности 1,5 имеет погрешность А не более

0,8*1,5 АН = ^— = 0,012 м.

Исполнение прибора соответствует характеристикам измеряемой среды. Монтировать утепленный шкаф для установки прибора не следует. Регулятор с классом точности 1 и вторичный прибор обеспечат поддержание и запись уровня с требуемой для технологии точностью.

Возможность ручного управления обеспечена наличием встроенной во вторичный прибор станции управления. Сигнализатор и ламповое табло обеспечат сигнализацию любого значения уровня в пределах шкалы уровнемера с точностью не ниже 1% (0,008 м). Уровнемер установлен на площадке обслуживания 3, расположенной на колонне на высоте 1,5 м.

План и профиль скруббер а-охладит ел я с нанесенной точкой отбора уровня (рис. 137, б) и монтажно-принципиальной схемой системы контроля и регулирования (рис. 137, в) составляют в процессе анализа технической документации.