СПОСОБ ПОЛУЧЕНИЯ СЖАТОЙ ДУГИ И ЕЕ ПРИМЕНЕНИЕ

На протяжении последних десяти — двадцати лет в отечественной и зарубежной практике получили широкое применение различные способы сжатия дуги, приводящие к увеличению плотности тока. Такие дуги используются главным образом для резки и сварки металлов.

Выше было по-казано, что интенсивное охлаждение столба повышает его энергетические параметры и приводит к сжатию дуга. Обычно для охлаждения используют обдув дуги аксиальным, радиальным или вихревым потоком газа или жидкости. Дуговой разряд, как правило, горит в струе инертного газ между вольфрамовым катодом / и обрабатываемым изделием — анодом 4 (рис. 6), и его диаметр ограничен каналом сопла 2 плазмотрона. Радиальные размеры столба определяются режимо-м работы плазмотрона. При соответствующем выборе диа-мегра сопла, рода и расхода газа, а также тока дуги можно уменьшить блуждание анодного пятна, значительно повысить плотность энергии на аноде, а следовательно, и интенсивность его плавления. Наружные слои струи газа, омывающие дугу и канал плазмотрона, остаются сравнительно холодными и электрически изолируют столб от сопла плазмотрона. Чем больше расход газа, тем меньше тепловая нагрузка на сопло и выше диэлектрическая прочность пограничного слоя газа. Отбираемое газом от столба тепло уносится струси в осевом направлении. Уменьшение расхода плазмообразующего газа, наоборот, увеличивает нагрузку на сопло и снижает электрическую прочность пограничного слоя газа. В этом случае уменьшается стойкость сопла. Несмотря на то что сопло плазменной горелки, как правило, всегда охлаждается водой, для каждого значения его диаметра и тока дуги существуют минимальные расходы газа, ниже которых возникает двойное дугообразование, приводящее к быстрому разрушению сопла плазмотрона.

Расходом плазмообразующего газа регулируется также давление на жидкий металл ванны, что изменяет глубину и ширину проплавления изделия — анода. При больших расходах газа сварка становится невозможной, так как металл ван-ны выдувается из зоны сварки и происходит разделительная резка. Этот технологический процесс один из первых получил широкое применение в промышленности для резки цветных металлов, нержавеющих сталей и других металлов. По сравнению с резкой сварка сжатой дугой является более сложным технологическим процессом, и ей предшествовали специальные исследования не только по выбору электрических режимов, но главным образом по отработке газодинамических параметров плазмотрона, обес-

печивающих высокую стойкость сопла плазмотрона и нормальное формирование шва пр-и глубоком проплавлений. Кроме того, для получения высококачественных сварных соединений требуется дополнительная защита расплавленного металла от окружающего воздуха. Наиболее простым вариантом такой защиты является концентрическая подача защитного газа через наружное сопло плазмотрона. В зависимости от состава свариваемого металла в качестве защитного газа могут быть использованы аргон, гелий, азот, углекислый газ, а также различные смеси газов, в том числе смеси, содержащие водород.

При сварке сжатой дух ой падение напряжения на дуге в основном зависит от рода и расхода как плазмообразующего, так и защитного газа, а также от диаметра сопла плазмотрона. іеплоьая мощность, передаваемая сжатой дугой изделию, складывается из мощностей, вносимых анодным падением потенциала и сгруей плазмы.

Сварка сжатой дугой ведется преимущественно на постоя-н - ном токе прямой полярности. Сварка легких металлов и сплавов осуществляется на переменном токе или на постоянном токе обратной полярности.

Описанный выше случай, когда изделие непосредственно подключено к источнику сварочного тока, в литературе рассматри-

Рис. 6.

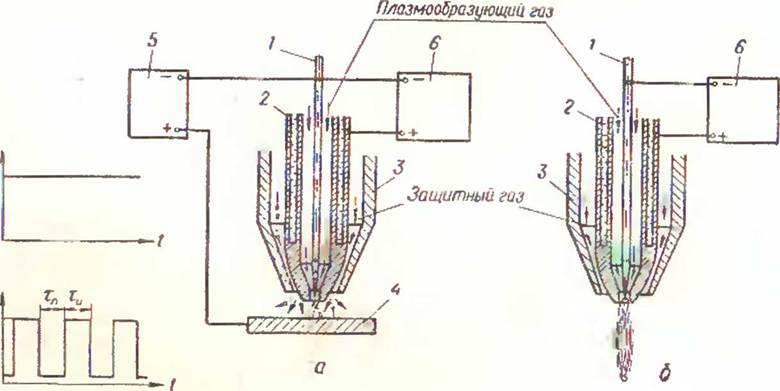

Схема процесса микроплазменной сварки в непрерывном и импульсном режимах на прямой полярности (а) и дугой косвенного действия (б):

1 — электрод илазмотроия; 2 — сопло плазмотрона;

3 — защитное сопло; 4 — изделие; 5 — источник питания основной дуги; 6 — источник питания дежурной дуги и дуги косвенного действия; ти—длительность импульса тока; тп— длительность

паузы.

|

|

2*

вается как способ термической обработки металлов сжатой дугой прямого действия.

Для термической обработки неметаллов обычно используют сжатую дугу косвенного действия. В этом случае роль анода выполняет сопло плазмотрона. Дуга горит внутри канала сопла, и под действием струи газа часть плазмы столба выносится за пределы сопла, образуя факел, длина которого зависит от режима работы плазмотрона и состава плазмообразующего газа (рис. 6,6). Тепловая энергия в плазмотроне косвенного действия передается обрабатываемому изделию струей плазмы, нагретой столбом дуги. В большинстве случаев она невелика и поэтому используется в основном для напыления, сфероиди- зац. ии, сварки пластмасс, резки тонких диэлектрических и текстильных материалов.

Непосредственное возбуждение дуги между электродом и изделием через узкий канал сопла затруднено. Поэтому вначале обычно возбуждается дежурная дуга косвенного действия между электродом и соплом плазмотрона, а затем, как только факел плазмы достигает изделия, возбуждается дуга прямого действия. При этом дежурная дуга в зав-исимости от схемы се питания отключается либо продолжает гореть, стабилизируя основную дугу на малых токах.

Наиболее ответственной частью плазмотрона для сварки в инертных газах является сопло. Поэтому его изготовляют из материала с большой теплопроводностью, например из меди, и охлаждают водой. Иногда в водоохлаждаемый медный корпус запрессовывают сопловую встав-ку из тугоплавких металлов (вольфрама или молибдена). В последние годы в плазмотронах различных назначений начали применять сопла из пористых материалов, которые охлаждаются путем продувания через их боковые стенки газа или жидкости.