Типы переноса металла при сварке MIG/MAG

Процесс сварки MIG/MAG, будучи процессом, при котором используется плавящийся электрод, характеризуется переносом электродного металла через дугу в сварочную ванну. Перенос металла осуществляется посредством капель расплавленного электродного металла формирующихся на торце электродной проволоки. Их размер и частота перехода в сварочную ванну зависят от материала и диаметра электродной проволоки, типа защитного газа, полярности и значения тока сварки, напряжения дуги, давления окружающей среды, и других факторов

Характер переноса электродного металла определяет, в частности, стабильность процесса сварки, уровень разбрызгивания, геометрические параметры, внешний вид и качество сварного шва.

|

э. м |

|

|

Силы управляющие переносом электродного металла при сварке MIG/MAG

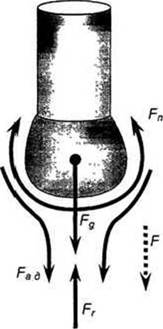

При плавлении электрода капля подвергается воздействию нескольких сил. которые могут как способствовать, так и препятствовать отделению капли от электрода. Капля отделится от электрода когда суммарное воздействие сил, способствующих отделению, превысит суммарный эффект сил удерживающих её на торце электрода. Основными силами, действующими на каплю являются: сила тяжести, электромагнитная сила, сила поверхностного натяжения расплавленного металла, аэродинамическая сила и сила реакции струи паров с поверхности капли, эти силы показаны схематически, а ниже представлен их анализ.

Сила тяжести (Fg)

Эта сила вызывается эффектом гравитации и зависит от массы тела; в случае с каплей электродного металла, она зависит от её размеров и плотности жидкого металла. В зависимости от положения сварки сила тяжести способствует или препятствует отделению капли. В случае сварки в нижнем положении эта сила способствует переходу капли в сварочную ванну, в то время как при сварке в потолочном положении её осевая составляющая препятствует этому (Рис. 1.8.2). Хотя сила тяжести может быть разложена на две составляющие, осевую {Fgz) и радиальную (Fgr), в нижнем положении они обе действуют на отделение капли (см. Рис. 1.8.2). Таким образом, анализируя воздействие этой силы на каплю электродного металла, следует учитывать её полное значение, определяемое по формуле:

л

F.-Wpg.

где: DK - диаметр капли, р - плотность жидкого металла капли.

Электромагнитная сила (F3 M)

Вокруг электрического проводника с током образуется магнитное поле, которое в свою очередь, взаимодействуя с этим током, порождает радиальные силы, направленные к центру проводника (силы Лоренца). Чем больше электрический ток, тем більшими эти силы. Однако применительно к твёрдым проводникам эффектом воздействия этих сил можно пренебречь. В случае же жидкого проводника (каким как раз и является капля жидкого металла) этот эффект может быть очень существенным, так как каждая единица его объёма подвергается воздействию электромагнитной силы (f3M), пытающейся переместить материал проводника к его центру:

f9M = fi(JxB),

где: jj- магнитная проницаемость; J - плотность тока; В - интенсивность магнитного

поля.

Если принять, что в капле цилиндрической формы плотность тока неизменна по всему поперечному сечению, то интенсивность магнитного поля в каждой определённой точке капли может быть определена с помощью следующей формулы:

В = J х г/2,

где: г- расстояние от оси жидкого цилиндрического проводника до искомой точки.

Формула (1.8.3) показывает, что интенсивность магнитного поля выше на поверхности капли и равна нулю по её оси. Подставив параметр В из формулы (1.8.3) в формулу (1.8.2), получаем:

*,„=/// хг/2,

Значение электромагнитной силы можно также выразить через градиент давления в направлении к оси цилиндра:

dp/dr = Mf хг/2,

Вычислив интеграл этого выражения от г до R (внешний радиуса цилиндра) получаем выражение для вычисления давления в любой точке внутри жидкого проводника цилиндрической формы (PlW):

Из уравнения следует, что давление достигает максимума по оси проводника и равно нулю на его поверхности. Повышенное давление внутри капли цилиндрической формы вызывает сжатие жидкого металла и его вытеснение вдоль оси капли (капля стремится удлиниться).

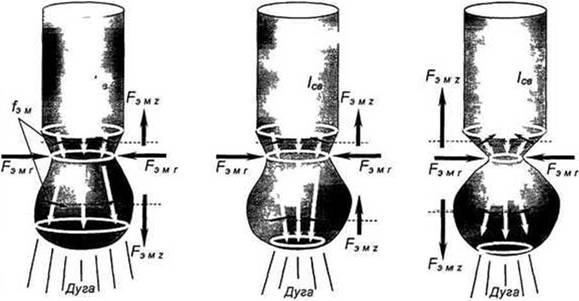

Если поперечное сечение жидкого проводника является переменным вдоль его оси, то линии тока внутри капли становятся либо расходящимися, либо сходящимися в зависимости от изменения поперечного сечения проводника. Применительно к капле расплавленного электродного металла эти варианты распределения линий тока внутри неё будут зависеть от размеров активного пятна снизу капли. Линии тока сходятся, если площадь активного пятна меньше поперечного сечения электрода и расходятся в противоположном случае. При этом воз

никают осевая и радиальная (f3Mr) компоненты электромагнитной силы

Радиальная компонента будет продолжать оказывать давление на жидкий металл в направлении от поверхности капли к её оси (но уже с меньшей интенсивностью по сравнению с тем, что имело место в случае цилиндрического жидкого проводника) и выжимать жидкий металл в осевом направлении (тем самым, косвенно, способствуя отделению капли). В то время как осевая составляющая будет стремиться переместить расплавленный металл из района с меньшим поперечным сечением, где давление выше, в район проводника с большим поперечным сечением, где, наоборот, давление меньше. Таким образом, каким будет направление результирующей осевой составляющей (Рзмг) - способствующей или препятствующей отделению капли - будет зависеть от распределения токовых линий (см. Рис. 1.8.4), и может быть определено вычислением следующей формулы (знак «-» будет означать, что сила будет направлена к электроду, т. е. будет препятствовать отделению капли):

4л R3

где: Ra n и /?э - соответственно, радиус активного пятна и радиус электрода.

Радиус Ra n (и, следовательно, размер активного пятна на капле) зависит от материала электрода, состава защитного газа, полярности тока сварки и значения тока сварки. Анодное активное пятно больше, чем катодное (см. Раздел 1.4). Защитный газ с более низким потенциалом ионизации также способствует увеличению площади активного пятна. Она также увеличивается с повышением тока сварки. Всё это указывает на то. что лучшие условия, при которых осевая компонента электромагнитной силы F3.u. z будет направлена в сторону сварочной ванны, т. е. будет способствовать отделению капли, возникают при сварке MIG на обратной полярности высокими токами при использовании защитной газовой смеси на базе аргона.

Влияние тока сварки заслуживает более детального анализа. По мере установки всё более высокого значения тока сварки, радиус активного пятна Ran повышается, пока, в определённый момент, не превысит радиус электрода R3. В этот момент осевая компонента электромагнитной силы F3M. z, которая действовала против отделения капли, меняет своё направление и начинает теперь уже способствовать этому. Вследствие этого, происходит существенное и резкое снижение времени формирования капли до её отрыва, что приводит к резкому возрастанию частоты перехода капель. В этих условиях капли не успевают вырасти до больших размеров Значение тока сварки, при котором происходит это явление, называется критическим током (1хр). Обычно, значение критического тока определяется экспериментальным путём посредством выполнения серии сварок каждый раз на все более высоком токе.

Однако необходимо напомнить ещё раз, что каким бы ни был ток сварки, радиальная составляющая электромагнитной силы (F5wr) будет всегда способствовать отделению капли, облегчая образование шейки и способствуя ее сжатию вплоть до ее разрыва (Рис. 1 8.5). Кроме того, как было показано выше, эта сила способствует перемещению жидкого металла капли вдоль её оси в направлении дуги, созданием повышенного давления внутри капли. Из-за сжимающего эффекта, оказываемого этой компонентой электромагнитной силы, механизм воздействия этой силы на жидкий проводник получил название пинч-эффекта (английское слово “pinch" означает сжатие).

|

а б в Рис. 1.8.5 Схема действия сил FjMznF3MfB начале образования шейки - в случае расходящихся (а) и сходящихся (б) линий тока, а также перед самым разрывом шейки и отделения капли (в) |

|

В последний момент перед разрывом перемычки жидкого металла между каплей и торцом электрода, когда шейка уже очень тонка, возникают оба типа распределения токовых линий в переходе электрод - шейка - капля и обе осевые компоненты электромагнитной силы, которые действуют в противоположных направлени ях и ускоряют разрыв шейки жидкого металла (см. Рис. 1.8.5, в). Это явление имеет место всегда независимо от того, превышает или нет ток сварки значение критического тока. |

Сила поверхностного натяжения (FnH)

Эта сила стремится удержать каплю жидкого металла в форме с минимально возможной свободной поверхностью, которая находится в контакте с окружающей газовой средой. Она определяется величиной поверхностного (межфазного) натяжения на границе металл - газ и геометрическими параметрами капли:

р„.=|-TTRI

где: а - коэффициент поверхностного натяжения, RK - радиус кривизны поверхности капли.

До образования шейки местом приложения силы F„H можно принять плоскость, проходящую через границу между твёрдым и жидким металлом [Потапьевский. синяя брошюра]. После образования шейки жидкого металла таким местом можно считать плоскость, проходящую через минимальное сечение шейки. Силу поверхностного натяжения можно разложить на две составляющие: осевую, удерживающую каплю на торце электрода, и радиальную, стремящуюся сжать каплю

Сила F„„ зависит от всех факторов, которые воздействуют на поверхностное натяжение, таких как форма и размеры капли (она уменьшается по мере роста капли), химический состав жидкого металла капли, температура и градиент температур на поверхности капли, а также состав защитного газа. Сила поверхностного натяжения уменьшается при образовании окислов на поверхности капли, как, например, при сварке в среде защитного газа с добавками активных газов (Ог и СОг). Вследствие этого, её значение подвержено существенным изменениям в течение формирования и отделения капли. Чем выше сила поверхностного натяжения, тем капля большего объёма может быть удержана на торце электрода.

Благодаря тому, что свободная поверхность сварочной ванны мала (по сравнению с её объёмом), при возникновении контакта капли с поверхностью ванны сила поверхностного натяжения стремится втянуть каплю внутрь сварочной ванны. Дру гими словами, сила поверхностного натяжения препятствует отделению капли от торца электрода пока не установится её контакт с поверхностью ванны и становится силой способствующей переходу капли после установления такого контакта.

|

Дуга |

|

Поток 1^-—плазмы |

|

|

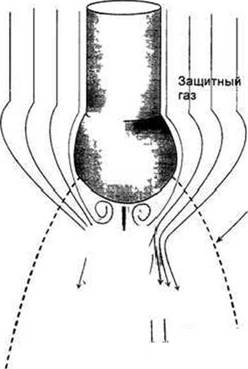

Аэродинамическая сила (Fe d)

Аэродинамическая сила порождается потоком плазы и газа внутри дуги, который обтекает каплю.

При этом, согласно законам аэродинамики, снизу капли образуется зона пониженного давления (завихрения, как показано на Рис. 1.8.6), которая приводит к тому, что капля вытягивается Причем, чем крупнее капля и выше скорость плазменного потока, более существенной становится эта сила, которая всегда способствует отделению капли. Этим

объясняется ТОТ факт, что на низких рис. 1.8.6 Иллюстрация механизма возникновения аэродинамической силы в результате режимах сварки, когда капли дости - обтекания капли потоком газа

гают больших размеров, эта сила

возрастает и её роль в переносе капель становится более значительной. Таким образом, аэродинамическая сила зависит от размера капли, плотности и скорости потока плазмы и газа и соответствующего коэффициента аэродинамического сопротивления системы.

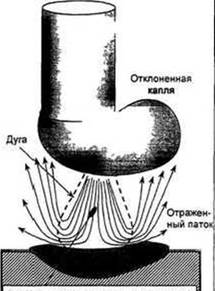

Сила реакции струи паров с поверхности капли (Fr)

Сила реакции возникает в результате реактивного воздействия на каплю струи паров металла исходящего из активного пятна (участка поверхности капли с наивысшей температурой). Эта сила возрастает по мере повышения тока сварки и с увеличением содержания в электродной проволоке элементов с более высокой упругостью пара. Эффект воздействия силы реакции на каплю также возрастает по мере сжатия активного пятна и столба дуги (при сохранении одного и того же значения тока сварки).

|

Суммарный плазменный поток (ионизированные газы + металлические пары + газы, увлеченные внутрь потока) |

Поперечные размеры столба дуги зависят от тока сварки, теплопроводности газа, заполняющего дуговой промежуток, и давления. Чем выше теплоотвод от столба дуги (как, например, в случае использования гелия в качестве защитного газа), давление и ниже ток сварки, тем меньше поперечные размеры столба дуги. При использовании молекулярных защитных газов (как, например, N2 или С02) сужение токопроводного канала дуги вызывается снижением температуры в периферийных областях дуги из-за диссоциации молекул газа. Диссоциация молекул газа (например, С02 -» СО + 'Л02), и, как следствие, образование двойного объёма газов, приводит к повышению давления в межэлектродном промежутке и к ещё большему сужению столба дуги.

Приложение силы реакции к меньшему участку поверхности в нижней части капли может приводить к её отклонению от соосного с электродом положения. Этому также способствует и избыточное давление в зоне активного пятна, вызываемое диссоциацией многоатомных газов (в случае сварки в среде, N2 или С02), которое непосредственно воздействует на каплю. После того, как капля уже оказалась отклонённой, она может поддерживаться в таком положении теми же силами реакции и избыточного давления от диссоциацией многоатомных газов, а также потоками плазмы и газа отражёнными от поверхности основного металла, согласно схеме показанной на Рис. 1.8.7, случай типичный для сварки в среде С02.

Сила реакции препятствует отделению капли от торца электрода, а будучи значительной. она может вызывать перенос металла с характерным отталкиванием капель в сторону от дуги, сопровождаемым большим разбрызгиванием металла.

Действие этой силы в 4 ... 5 раз ниже на обратной полярности (когда электрод является анодом), чем на прямой (когда электрод является катодом). Наиболее приемлемое объяснение этому основывается на том, что благодаря большей площади анодного активного пятна и меньшей плотности тока в нём по сравнению с катодным активным пятном (см. Раздел 1.4), интенсивность испарения с него меньше, и меньшей является результирующая силы реакции соосная с электродом. В результате этого, при прочих равных условиях, при сварке на обратной полярности капли электродного металла имеют меньшие размеры, по сравнению со сваркой на прямой полярности.