Сварка трением

Физическая сущность процесса

|

і |

Сущность способа сварки трением заключается в том, что две детали располагаются соосно в зажимах машины, одна из них закрепляется неподвижно, а вторая приводится во вращение вокруг их общей оси.

На поверхности взаимного контакта деталей, прижатых осевым усилием Р, возникают силы трения.

Работа по преодолению этих сил при относительном вращении деталей преобразуется в тепло, которое

выделяется на поверхности трения и вызывает их нагревание. После достижения необходимой температуры (1000... 1300 °С при сварке сталей) относительное перемещение деталей должно быть по возможности максимально быстро остановлено. Нагревание при этом тоже останавливается, а усилие сжатия еще некоторое время прикладывается.

Изменение тепловыделения во времени

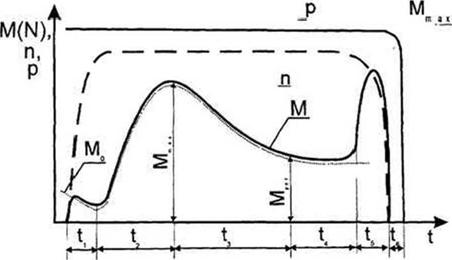

Учитывая, что произведение момента сил М на скорость вращения п имеет размерность мощности (N = к*М*п), то при постоянной скорости вращения кривая момента M(t) может рассматриваться как изменение мощности N.

Площадь, которая ограничена ею, осью абсцисс и двумя ординатами tt и t2 представляет величину энергии Е за время ti -12, так как:

t2 t2

Е= J N dt =К J М я di

ti t,

Изменение тепловыделения во времени, которое отвечает изменению момента М - довольно сложно.

|

Изменение во времени момента сил М. частоты вращения п, и осевого усилия Р при сварке трением. |

Процесс сварки трением разделяют на шесть фаз (рис. 8). В первой фазе (t,) происходит притирание поверхностей стержня. С увеличением частоты вращения момент трения покоя Мо уменьшается, идет процесс граничного трения, разрушаются пленки, контактируют и реформируются отдельные микровыступы, появляются первые зоны схватывания, начинается сухое трение.

Во второй фазе (t2) возрастание момента (и мощности) трения отвечает резкому возрастанию количества взаимодействующих микровыступов. При этом возрастает температура и, соответственно, уменьшается прочность металла и сопротивление мостиков до деформации. Произведение этих двух функций обусловливает наличие максимума mmaxi - Трение распространяется на всю поверхность.

В Начале третьей фазы fo) имеет место интенсивное макродеформирование поверхностей с вытеснением металла в грат и перемещением деталей в осевом направлении (осадка нагрева). Момент М стабилизируется, а температура достигает максимального значения.

Четвертая фаза (U) - квазистационарный процесс, характеризуется стабилизацией большинства параметров, пленки оксидов и инородных включений удалении в грат.

Пятая фаза (t5) торможение. С уменьшением частоты вращения быстро возрастает коэффициент и момент трения, увеличивается мощность тепловыделения. При приближении частоты вращения к нулю, мощность тепловыделения резко падает, наступает полная остановка с быстрым образованием металлических связей, характерных для неразъемного сварного соединения.

Шестая фаза (te) - проковка. Соединение деформируют осевым усилием, величина которого может равняться, или быть большей оттого, какое было при нагреве.

Основные параметры и рациональные режимы сварки

Основные параметры при сварке трением:

- давление при нагревании р„;

- давление проковки рпр;

- время нагревания tM;

- время проковки tnp;

- частота вращения п;

- осадка при нагревании Д|„;

- суммарная осадка ДІ.

Оборудование для сварки трением

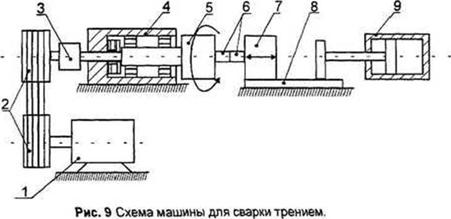

Машины для сварки трением обычно имеют в себе следующие основные узлы (рис. 9): два зажима 5 и 7 для свариваемых деталей 6, из которых один вращающийся; передняя бабка 4 со шпинделем, несущим на себе вращающийся зажим 5; узел 8, в котором размещен невращающийся зажим 7; привод вращения шпинделя с двигателем 1; ременной передачей 2 и устройством для натяжки ремней; фрикционная муфта 3 для сцепления шпинделя с приводным устройством, а таюке для торможения шпинделя, пневматический и гидравлический цилиндры 9 для обеспечения необходимого осевого усилия машины.

|

|

|

Прессовая сварка дугой, вращающейся в магнитном поле |

Физическая сущность процесса

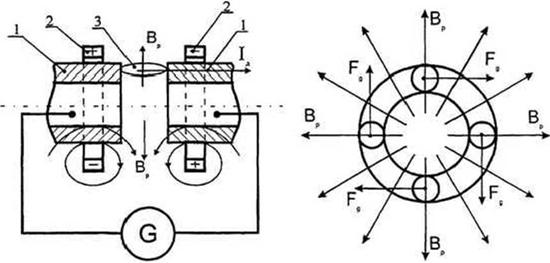

Сущность процесса состоит в нагревании торцов свариваемых деталей электрической дугой, которая перемещается вдоль кромок под действием сил. которые являются результатом взаимного внешнего магнитного поля дуги как электрического проводника с током с последующей ппастической деформацией нагретых торцов.

|

а б Рис. 10 а) Схема процесса сварки труб; б) Направления действия сил на дугу в характерных ее положениях (вид с торца трубы). 1 - свариваемые труби; 2 - магниты; 3 - дуга; G - источник сварочного тока |

Сила, которая действует на дугу Fg, определяется как векторное произведение тока дуги 18 и рациональной составляющей вектора магнитной индукции Вр в зазоре между трубами.

Выделяют некоторые характерные периоды процесса нагревания;

- период возбуждения и неустановившегося горения дуги на начальной стадии процесса;

- установившееся горение дуги;

- нестойкое горение дуги на горячих кромках труб, что может сопровождаться периодичным замыканием торцов, выбрызгиванием и перерывами в протекании тока, когда дуга гаснет.

Параметры технологического процесса сварки

Главные параметры режима:

- сварочные токи;

- время горения дуги;

- давление осадки;

- скорость осадки.

Основные преимущества способа

Высокая продуктивность процесса - в 2 - 5 раз больше, чем при общепринятых способах сварки.

Как правило, незначительный расход электроэнергии - в 3 - 5 раз меньшая в сравнении с другими способами.

Экономия металла деталей. Припуск на оплавление в 3 - 4 раза меньший, чем при контактной сварке оплавлением и сварке трением.

Прочность сварного соединения выше прочности основного металла без заметного снижения пластичности. Отсутствуют поры, раковины, инородные включения и другие дефекты.

Высокая герметичность.

Сохранение антикоррозионных покрытий, покрытие разрушается только в зоне шва. Грат, как внешний, так и внутренний, значительно меньший, чем при стыковой контактной сварке и равномерно распределенный по периметру.

Отрасли рационального использования способа

Могут свариваться любые детали с замкнутой линией шва. Наилучшие условия сварки достигаются при одинаковой толщине стенок.

В случае сварки изделий, которые имеют разные сечения (например, трубы со стержнями), необходимо обеспечить одинаковые сечения в зоне сварки на глубину всего 2.. .3 мм.

Сваривают широкий диапазон металлов. Например: низкоуглеродистую сталь, легированную сталь, аустенитную сталь, медь, латунь, бронзу. Возможна даже сварка металлов и в разноименных объединениях: стали с медью, алюминий с медью и т. д.